SCI论文(www.lunwensci.com)

摘要:运动头盔作为骑行运动的防护装备,在娱乐、锻炼和通勤方面越来越受欢迎。传统的运动头盔在安全性与舒适性上并不能满足大众需求,而个性化轻量化设计因为结构和材料的复杂性而被认为是不切实际的。近年来增材制造技术的发展使得运动头盔的个性化轻量化设计制造成为可能。回顾运动头盔的发展现状,然后针对运动头盔轻量化、个性化的发展趋势,介绍了用于头盔生产制造的主流3D打印技术的基本原理与特点,包括熔融沉积成型、选择性激光烧结成型和多射流熔融成型3D打印技术。最后,介绍和分析了国内外基于3D打印技术制造个性化、轻量化运动头盔的经典案例,结合个性化、轻量化运动头盔的发展需求,预测了未来3D打印技术主要发展趋势与技术挑战。

关键词:个性化;轻量化;运动头盔;3D打印;增材制造

Survey on 3D Printing Manufacturing Technology of Personalized and Lightweight Sports Helmets

Chen Shenggui1,2,Xue Chenhao2,Li Nan2,3,Lin Caichang1,Zhang Jielun1,Wurikaixi Aiyiti2※

(1.School of Art and Design,Guangzhou Panyu Polytechnic,Guangzhou 511483,China;2.School of Mechanical Engineering,Xinjiang University,Urumqi 830046,China;3.School of Education(School of Normal),Dongguan University of Technology,Dongguan,Guangdong 523808,China)

Abstract:Sports helmets,as protective equipment for cycling,are becoming more and more popular in entertainment,exercise and commuting.Traditional sports helmets can not meet the needs of the public in terms of safety and comfort,while personalized lightweight design is considered impractical because of the complexity of structure and materials.In recent years,the development of additive manufacturing technology makes it possible to design and manufacture sports helmets in a personalized and lightweight way.The development status of sports helmet was reviewed.Then,in view of the development trend of lightweight and personalized sports helmet,the basic principles and characteristics of mainstream 3D printing technology for helmet manufacturing were introduced,including melt deposition molding,selective laser sintering molding and multi-jet melt molding 3D printing technology.Finally,the classic cases of manufacturing personalized and lightweight sports helmets based on 3D printing technology at home and abroad were introduced and analyzed.Combined with the development needs of personalized and lightweight sports helmets,the main development trends and technical challenges of 3D printing technology in the future were predicted.

Key words:individuation;lightweight;sports helmet;3D printing;additive manufacturing

0引言

头盔广泛应用于有头部撞击危险和伤害危险的运动。运动头盔由壳体、缓冲层、舒适衬垫、佩戴装置等组成,是用来吸收撞击能量、减少佩戴者头部意外伤害的防具[1-4]。在运动过程中佩戴头盔已被证明是一种非常有效保护措施,可以预防特定的头部损伤风险,特别是中度到严重的头部损伤,因此头盔在头部损伤的预防和控制中具有重要的作用[5-8]。

传统运动头盔的壳体厚度较薄,刚性好,由丙烯腈丁二烯苯乙烯(ABS)材料制成;缓冲层则由聚苯乙烯(EPS)泡沫制成。聚苯乙烯泡沫(EPS)缓冲层的压缩是永久的,所以受到大力冲击后的头盔必须丢弃,因为它们不能再给头部提供足够的保护[9-10]。另一方面,适当的头盔配戴也很重要(头盔佩戴不当可能无法提供设计时的安全保障[11])。在这种背景下基于多学科融合、多功能需求优化设计的新一代运动头盔的安全防护性能、舒适性及气动性能提升巨大,并呈现个性化、轻量化的发展趋势。

而基于多学科融合、多功能需求优化设计的运动头盔其结构方面呈现有腔、多孔等复杂结构,从而使其制造理论和技术成为研究热点之一。运动头盔制造技术包括浇注工艺、CNC加工技术、3D打印和混合加工等工艺。使用浇铸工艺进行生产时,工程师会花费较多的时间在制造单个零件然后组装部件上,这一过程消耗了大量的材料和时间。除此之外,在生产过程中,一旦部件模型稍有损坏,整个模型都需要重新制作。除了浇铸工艺,也会使用CNC技术来制作原型。然而,由于工艺上的限制,对于复杂原型的加工难度增加且效率低下。例如,由于受限于铣削工艺,头盔的空心结构难以使用CNC技术切割出来,因此,如果想使用CNC技术制作一个完整的模型,不仅难度大,制作成本也较为昂贵。2014年,Burton Precision Co Inc.采用3D打印工艺制造的运动头盔被首次运用到赛场中[12],一定程度上引起了国内外学者对运动头盔3D打印制造工艺的关注。

3D打印是指利用打印头、喷嘴或其他打印技术,通过材料堆积的方式来制造零件或实物的工艺。目前,可用于运动头盔制造技术的3D打印工艺包括熔融沉积成型(Fused deposition modelling,FDM)、选择性激光烧结(Selective laser sintering,SLS)和多射流熔融成型(Multijet Fusion,MJF)等技术。运动头盔的3D打印制造技术避免了材料的浪费、简化了制造步骤,实现了个性化、轻量化运动头盔的制造。未来,随着3D打印工艺的不断发展,个性化、轻量化运动头盔的一体化增材制造成为可能。

本文尽可能全面地综述了国内外运动头盔的的发展现状,然后针对运动头盔个性化、轻量化的发展趋势,介绍了适用于运动头盔的3D打印技术。列举了国内外较有代表性3D打印个性化、轻量化运动头盔,并在此基础上,分析了3D打印工艺在个性化、轻量化运动头盔生产领域中的现存问题与未来发展趋势。

1运动头盔的发展现状

1.1传统运动头盔的结构与材料

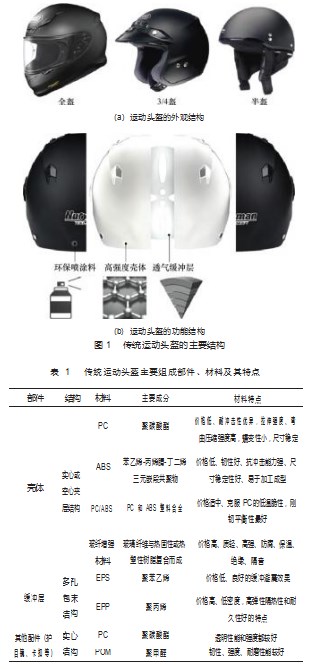

传统运动头盔的结构及其材料相对固定。从外观结构来讲,如图1(a)所示,运动头盔主要分全盔、3/4盔和半盔3种。从安全性角度来讲的话,全盔的防护效果最好,可以保护头部所有位置,包括下巴,缺点是透气性不好;3/4盔保护了头部的3/4,兼顾防护性和透气性;半盔佩戴方便,但只能防护头顶区域,防护性有欠缺。从功能结构上来讲,如图1(b)所示,一般包括壳体、缓冲层、内衬层、护颚、系带、护目镜等。材料方面,壳体是头盔的最外层,在撞击时承受和分散冲击,所以外壳材料的选用非常重要;缓冲层在遇到大力冲击时起到缓冲效果,通常选用能吸收碰撞能量、无毒、无害、吸汗、透气的材料制成。表1所示为目前运动头盔主要组成部件、材料及其特点。

1.2运动头盔的结构优化

从头盔被运用于比赛中以保护运动员的安全开始,针对运动头盔的性能进行结构优化就成为研究热点之一。运动头盔的主要性能包括头盔吸收碰撞能量性能、头盔质量以及气动性能。头盔吸收碰撞能量性能是衡量头盔安全性能的重要指标,一般以头盔重心加速度或颅脑加速度、应力的峰值及其作用时间作为表征参数。头盔的质量是影响舒适性的重要因素之一。头盔气动性能是描述运动员在高速行驶环境中因壳体造型而受到的风阻大小参数,气动性越好说明高速行驶收到的风阻越小。以下内容将分别从运动头盔的主要功能结构部件出发,介绍基于多学科融合、多功能需求优化设计的新一代运动头盔以安全防护性能、舒适性及气动性能的特点和经典案列。

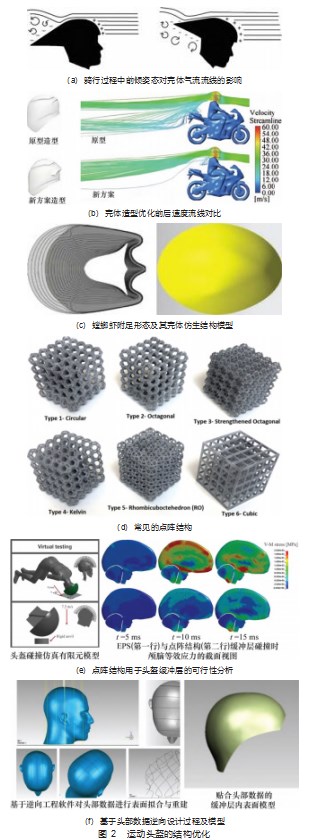

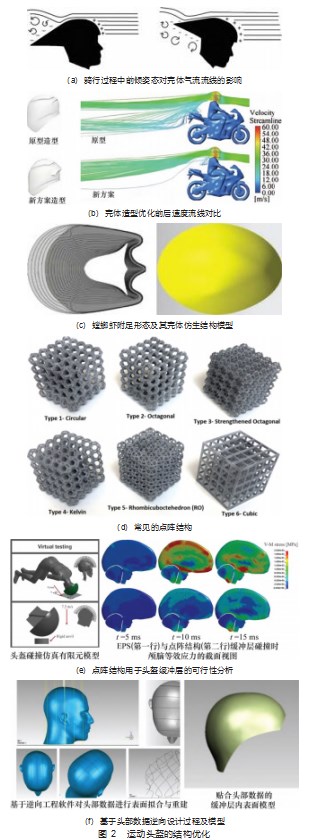

针对头盔壳体的性能优化主要是气动性能以及吸收碰撞能量性能。关于壳体气动性结构优化方面,主要以基于风洞试验对壳体的造型结构特征的优化为主,同时针对个性化的运动姿态(如骑行过程中运动员的前倾程度)对壳体外观的气动性改善也是近年来的研究热点之一。在壳体吸收碰撞能量性能的结构优化方面,以通过研究自然界中的仿生结构引入壳体的设计来提高抗冲击性能进而间接改善吸收碰撞能量性能。Underwood等[13]分析了头盔孔的构型、分布及佩戴头盔的前倾姿态等对空气动力阻力的影响,如图2(a)所示,这项研究的结果表明,前倾姿态的不同对头盔气动性存在影响,为了减小循环过程中的气动阻力,相比于壳体表面大面积开孔,更重要的是要确保气流呈流线型,减少了额部受力面积。华南农业大学的郭涵[14]基于计算机流体力学对头盔壳体结构做了气动性优化,如图2(b)所示,通过搭建数值风洞并验证其准确性后,对常见的头盔壳体模型气动性能进行数值计算,分析造型特征与低风阻性能的关联性,筛选出可能的有利特征并分别进行初次及二次改进设计,形成满足低风阻性能要求的壳体优化设计。南京航天航空大学的韩铖[15]基于计算机图像轮廓处理技术,对螳螂虾附足几何形态进行提取,如图2(c)所示,设计出一种螳螂虾附足形态仿生构型壳体,通过有限元和落锤冲击测试发现该仿生结构具有受的临界冲击能量最大,且比冲击能量最大,抗冲击性能最优等特点。盔缓冲层的结构优化目前是以引入点阵结构填充来代替传统的EPS泡沫多孔结构来减轻质量和提高吸收碰撞能量性能为主。点阵结构是通过互相连接的支架或平面组成的多孔结构,如图2(d)所示,点阵结构能提高零件的强度和刚度等机械性能,同时降低密度,从而提高抗冲击韧性的机械性能、减轻质量。同时,由于适当的头盔配戴也很重要(头盔佩戴不当可能无法提供设计时的安全保障[11]),因此基于逆向工程技术对个性化头部数据进行缓冲层设计,在碰撞过程减少因不适当的头盔配戴而对头颅造成的二次伤害,也可以提高吸收碰撞能量性能。S Farajzadeh Khosroshahi等[16]基于生物力学与有限元技术相结合验证了点阵结构用于头盔缓冲层的可行性,如图2(e)所示,与带有传统EPS衬里的头盔相比,使用点阵结构缓冲层质量更轻且具有显着降低头部损伤的风险,并且有可能被视为头盔吸收能量的新一代。Pengwen Wang等[17]基于逆向工程技术设计出贴合个性化头部数据的缓冲层内衬,如图2(f)所示,通过3D扫描仪收集头部点云数据并导入逆向工程软件对缓冲层内表面重建和头部数据表面拟合的方式进行头盔的正向设计,以提高缓冲层内表面贴合性、改善佩戴舒适性的方式间接改善了吸收碰撞能量性能。

1.3运动头盔的发展趋势

运动头盔作为运动护具的核心装备,经过安全防护性能的提升、舒适性的改善、气动性能的不断优化的新一代运动头盔具有个性化、轻量化的发展趋势[18]。

个性化是运动头盔未来发展的明显趋势之一,现有的个性化已经应用于头盔的外观结构个性化设计与功能结构个性化设计,如用户个性化定制的头盔外观、颜色、基于个性化头部数据设计的缓冲层内表面及其衬垫、基于个性化运动姿态所设计的气动性外壳等。未来针对于特定运动特性的个性化设计防具将会成为该领域的研究热点。

轻量化这一概念最先起源于赛车运动,后来应用于速度相关运动防具设计中。运动头盔的轻量化设计目的是在确保稳定提升性能的基础上,结合生物力学分析、多孔结构缓冲层的设计、使用更轻的材料等减轻头盔质量,提高头盔的安全性能。未来基于多学科融合的拓扑优化技术将会使运动头盔在性能提升的同时获得更轻的质量。

2增材制造技术

2.1熔融沉积成型

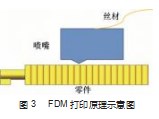

熔融沉积成形是一种较为经济且应用广泛的3D打印技术。如图3所示[19],丝材通过挤压机构被连续输送至喷嘴内并加热,然后熔融的材料从喷嘴挤出沉积,冷却固化成型。按照设计好的三维模型,层层堆叠成型。便于可靠挤出、快速加热熔化-冷却固化成型的打印丝材是熔融沉积成形技术应用于运动头盔制造领域的关键。目前,与运动头盔相关,较为成熟的FDM软质打印丝材主要为聚乳酸(PLA)、碳纤维(Carbon Fiber)、聚氨酯(Polyurethane,TPU)材料等。Audenino等[20]基于FDM技术,采用PLA丝材制备了仿生结构(甲虫结构)的头盔壳体和蜂窝点阵结构的缓冲层,具有轻质、抗冲击性能好等特点。但是,在FDM中,熔融细丝层层堆积,通常层间结合界面的缠结网络和晶体密度均低于丝材本体,从而引入薄弱结构和空隙,进而影响了其拉伸性能、压缩性能、弯曲性能、冲击性能等与运动头盔密切相关的性能。因此在现有的FDM打印技术上,通过打印丝材的改性以提高其机械性能至关重要,从而使得FDM技术在运动头盔领域内更加适用。

2.2选择性激光烧结成型

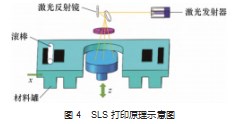

如图4所示,选择性激光烧结技术采用红外激光器作为发射能源,激光束在计算机控制下根据分层截面信息进行有选择地烧结,将相邻粉末熔融,照射停止后冷却固化成预设成型面,层层烧结得到预设零件。

与FDM打印加热融化-冷却固化的成型模式类似,目前,适用于SLS打印运动头盔的材料主要为热塑性聚氨酯粉末(TPU)、聚酰胺俗粉末(Nylon)。北京工业大学王阜超等[21]基于SLS技术,采用PA2200粉末材料打印了具有多层极小曲面点阵结构的缓冲层。SLS技术打印工艺操作简单,打印成功率高,材料利用率高。每一层未烧结粉末材料可以回收再利用,但对于运动头盔中缓冲层这类多孔结构打印时存在致密度低,表面粗糙度较大,力学性能不足等缺点。因此避免烧结缺陷,提高相应的热塑性材料粉末成形性能是推进SLS技术在运动头盔制造领域应用的关键点。

2.3多射流熔融成型

如图5所示,多射流熔融成型(MJF)技术其原理是是先铺一层粉末,然后喷射熔剂,与此同时还会喷射一种精细剂,以保证打印对象边缘的精细度,然后再在上面施加一次热源,这一层就算完成了。以此类推,直到3D对象完成[22-23]。

目前MJF工艺采用的材料基本为尼龙(PA)系列材料。Kupol公司[24]利用3D打印技术进行了头盔的设计革新。通过PA12材料和惠普的MJF 3D打印设备来制造具有上百个微孔,形成了透气网络的头盔,这使头盔具有良好的透气性。多射流熔融成型技术成型精度高、打印速度较快,可以达到个性化运动头盔快速成型的目的。但因设备较为昂贵,虽然节省了工作流程并提高了打印速度和精度,却并未降低生产成本。因此对打印材料的扩展与改进以及成本的降低,是推进MJF技术在运动头盔领域内的应用的关健因素。

2.4 3D打印技术对比分析

当前,3D打印运动头盔主要采用热塑性材料制造,运动头盔的设计结构、尺寸、力学特性等因素对打印技术和装备提出了较高要求。就主流的运动头盔3D打印技术的特点而言,FDM技术虽然成本低、普及率高,但其分辨率与速度相互权衡,在精度和速度方面不如其他打印技术[25-26]。基于热塑性粉末材料的SLS打印是目前在运动头盔领域中应用最为广泛的打印技术。但是,SLS打印的粉末烧结缺陷与去除一直影响其成型精度。MJF技术作为新一代3D打印技术具有成型精度高、打印速度较快,但设备成本昂贵。

3 3D打印运动头盔中的应用

3.1 3D打印个性化运动头盔

个性化运动头盔其佩戴舒适性、气动性能等性能与用户的功能需求高度一致。这就导致了使用模具注塑的传统方式制造成本过高。随着新一代信息技术和先进制造技术的发展,大规模个性化生产将逐渐取代大规模定制化生产。3D打印技术对数字化模型的改变适应性极高,成为个性化运动头盔主要的制造技术。

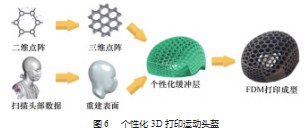

如图6所示,Audenino等[20]基于FDM打印技术实现了基于用户头部数据的个性化运动头盔制造,头盔的材料为PLA,其缓冲层的设计是使用3D扫描仪获得头部数据,在Grasshopper软件成功设计出贴合头部数据的蜂窝点阵缓冲层。另一方面,个性化3D打印运动头盔在商业领域也取得了成功。HEXR是一家提供个性化3D打印运动头盔服务的公司,HEXR的客户只需在线上提供自己的头部数据,随后HEXR工程师基于这些数据来设计个性化点阵结构缓冲层,并借助于SLS技术完成对产品的制作,将产品送至客户手中[27]。

当前,基于个性化运动头盔的3D打印技术实现已经得到验证。3D打印技术虽然在个性化定制上具有明显优势,但其制造精度、加工速度上还远不能满足运动装备制造批量化的目标。为实现运动头盔的大规模个性化生产,研制生产效率更高的3D打印机和更科学的生产模式将成为未来的研究重点。除此之外,基于深度用户场景个性化的数据采集、处理、快速转化为产品设计也是未来所研究的重点。对于逆向工程技术相关的软硬件一体化设备开发能够加快3D打印技术在运动头盔领域内的应用。

3.2 3D打印轻量化运动头盔

缓冲层是运动头盔吸收碰撞能量的主要功能部件。轻量化运动头盔在确保稳定提升缓冲碰撞能量性能的基础上,呈现多级点阵结构填充、仿生外观结构、规则/不规则多孔结构设计等。在制造方面,得益于3D打印技术在实现结构复杂方面的优势,3D打印技术是轻量化运动头盔现在和未来的理想制造方案之一。

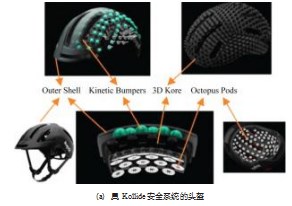

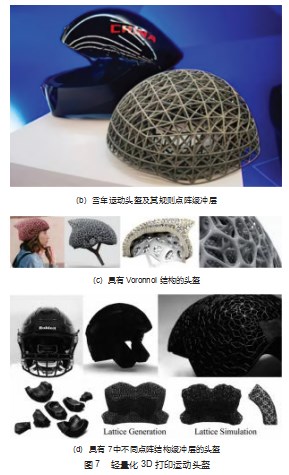

Kupul公司在轻量化运动头盔的设计中创建了Kol⁃lide安全系统,并通过SLS技术成功打印成品。如图7(a)所示,它有3层夹心式结构。外壳层将与软动力保险杠一起吸收,它将在到达3D中间孔径之前吸收冲击力。孔有透气通风口,它有一个控制可折叠结构在严重冲击[28]。李楠等[29]基于SLS打印,用TPU材料打印出具有周期重复性的规则点阵结构缓冲层,装备该缓冲层的雪车运动头盔其质量减少了1/3,并通过了通过GB和ECE认证,达到国际雪联规定的赛事头盔要求,如图7(b)所示。周岳峰等[30]使用3D打印技术制作出一种仿生结构头盔,如图7(c)所示,该头盔壳体使用增强的碳纤维材料,壳体则有不规则的泰森多边形(Voronnoi)结构构成,受碰撞时的冲击力分布较好。Redell是一家头盔制造商,如图7(d)所示,在为NFL球员提供的SLS打印的头盔衬垫中,通过有限元模拟软件进行优化点阵优化,使用了7种不同的点阵结构,以实现最大的冲击能量吸收[28]。

当前,受益于3D打印技术的发展,以多级点阵结构填充、仿生外观结构、规则/不规则多孔结构设计的运动头盔壳体、缓冲层的轻量化运动头盔制造得以实现。然而增材制造技术在制备这些高密度、多孔复杂结构时也有其不足与限制。从加工过程角度,制备过程中需要支撑物来散热和避免悬垂表面坍塌、制备完成后未熔化的粉末的移除、后处理是采用增材制造所需考虑的限制。未来,对于3D打印制备多孔结构工艺的改进(支撑的摆放、去除、结构优化至关重要)、打印精度与效率的兼顾提高是3D打印轻量化运动头盔的研究热点。

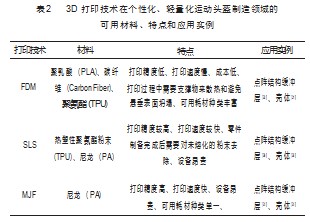

3.3 3D打印运动头盔总结

随着3D打印工艺的不断发展,运动头盔壳体、缓冲层的3D打印制造技术日趋成熟,在3D打印个性化、轻量化头盔领域内得到了广泛应用。表2所示为目前3D打印技术在运动头盔制造领域的可用材料、特点和应用实例。

4技术发展趋势与挑战

相较于传统制造工艺,虽然增材制造技术对运动头盔的个性化、轻量化发展趋势具有良好的顺应性。但在当前,对运动头盔的个性化、轻量化研究主要集中在壳体和缓冲层的结构优化。因此,国内外研究人员对个性化、轻量化设计的壳体和缓冲层3D打印实现研究较多,且在打印方式上更趋向于壳体与缓冲层单独打印成型,最后通过卡扣、粘接等方式固定壳体与缓冲层的相对位置,完成运动头盔的3D打印。使用这种工艺的主要原因是壳体与缓冲层的功能需求不一导致同一种材料打印可能会降低头盔的主要性能。此外缓冲层的结构呈现高密度多孔状,若将壳体与缓冲层一体打印成型且满足一定成型精度,则在打印过程中缓冲层的支撑或其中的烧结粉末将难以去除,加大了3D打印运动头盔的后处理难度。但这种处理方式也降低了壳体与缓冲层的连接强度,间接影响头盔性能。未来,对于个性化、轻量化运动头盔壳体、缓冲层一体化设计与制造将成为该领域的研究热点之一,而3D打印技术是实现个性化、轻量化运动头盔一体化制造的核心技术。

个性化、轻量化运动头盔的一体化3D打印需要将壳体、缓冲层作为一个连续体打印。对于高密度多孔(点阵)结构的制备方法改进是实现壳体、缓冲层一体化3D打印的关健。如在FDM工艺中,选择可溶性材料作运动头盔的支撑材料,可以实现较高精度的壳体、缓冲层一体化制造。

此外,多材料3D打印设备的开发也是实现运动头盔一体化3D打印的关健点之一。多材料3D打印意味着可以针对壳体与缓冲层的功能需求不同选择合适的材料。目前运动头盔适用的增材材料主要为热塑性材料,多种热塑性材料的一体化打印对温度环境变化提出了较高的要求。因此,对于多材料3D打印工艺改进也是该领域内的研究热点之一。

5结束语

本文综述了运动头盔的发展和近期的探索。具体来说,介绍了传统运动头盔的结构和材料,阐述了多学科多目标耦合优化设计在个性化轻量化运动头盔中的应用,包括基于空气动力学运动头盔外壳设计、点阵结构与生物力学协同优化设计的缓冲层、逆向工程技术设计的缓冲层内衬等,并讨论了未来运动头盔的个性化轻量化发展趋势。随后总结了现有适用于运动头盔生产制造的增材制造工艺,包括FDM、SLS和MJF及其适用材料并从打印精度、打印速度、打印质量、打印成本等方面对比其优缺点。最后结合国内外3D打印技术在个性化轻量化运动头盔设计与制造中的经典案列,总结了增材制造技术在3D打印技术个性化与轻量化运动头盔领域内的发展趋势与挑战。为个性化轻量化运动头盔设计和制造的未来研究方向提供了见解。

参考文献:

[1]McIntosh A S,Andersen T E,Bahr R,et al.Sports helmets now and in the future[J].British journal of sports medicine,2011,45(16):1258-1265.

[2]Attewell R G,Glase K,McFadden M.Bicycle helmet efficacy:a meta-analysis[J].Accident;analysis and prevention 2001(33):345-352.

[3]R Elvik.Publication bias and time-trend bias in meta-analysis of bicycle helmet efficacy:a re-analysis of Attewell,Glase and McFadden[J].Accid Anal Prev,2011(43):1245-1251.

[4]M M Dorsch,A J Woodward,R L Somers.Do bicycle safety hel⁃mets reduce severity of head injury in real crashes[J].Accid Anal Prev,1987(19):183-190.

[5]J Olivier,S R Walter,R H Grzebieta.Long term bicycle related head injury trends for New South Wales,Australia following man⁃datory helmet legislation[J].Accid Anal Prev,2013(50):1128-1134.

[6]M R Bambach,R J Mitchell,R H Grzebieta.The effectiveness of helmets in bicycle collisions with motor vehicles:a case-control study[J].Accid Anal Prev,2013(53):78-88.

[7]D S McNally,S Whitehead.A computational simulation study of the influence of helmet wearing on head injury risk in adult cy⁃clists[J].Accid Anal Prev,2013(60):15-23.

[8]S Bahrololoom,W Young,D Logan.Modelling injury severity of bicyclists in bicycle-car crashes at intersections[J].Accid Anal Prev,2020(144):105597.

[9]Institution B S.Helmets for pedal cyclists and for users of skate⁃boards and roller skates[Z].2012.

[10]Soe S P,Martin P,Jones M,et al.Feasibility of optimising bicy⁃cle helmet design safety through the use of additive manufac⁃tured TPE cellular structures[J].International Journal of Ad⁃vanced Manufacturing Technology,2015,79(9):1-8.

[11]Rivara F,Astley S,Clarren S,et al.Fit of bicycle safety helmets and risk of head injuries in children[J].Inj Prev,1999,5(3):194-197.

[12]Brian Krassenstein.3D Printing.The World's First 3D Printed Game of Baseball——Bats,Balls,Bases,Helmets and All[Z].2014.

[13]Underwood L,Jermy M,Eloi P,et al.Helmet position,ventila⁃tion holes and drag in cycling[J].Sports Engineering,2015,18(4):241-248.

[14]郭涵,李天赠,李南馨,等.基于有利特征筛选与风阻仿真分析的摩托车头盔造型设计[J].机械设计,2021,38(8):124-132.

[15]韩铖.仿生轻质抗冲击结构材料的设计、制备与性能研究[D].南京:南京航空航天大学,2018.

[16]Khosroshahi S F,Tsampas S A,Galvanetto U.Feasibility study on the use of a hierarchical lattice architecture for helmet liners[J].Materials Today Communications,2018(14):312-323.

[17]Wang P,Yang J,Hu Y,et al.Innovative design of a helmet based on reverse engineering and 3D printing[J].Alexandria En⁃gineering Journal,2021,60(3):3445-3453.

[18]姜缪文,陈继民,闫健卓.面向3D打印技术的冬奥会头盔个性化和轻量化研究[J].应用激光,2017,37(3):424-429.

[19]王永青,邓建辉,李特,等.软体机器人3D打印制造技术研究综述[J].机械工程学报,2021,57(15):186-198.

[20]Prosperi G.3D printing of a cycling helmet with bioinspired structure and biomaterial:design,additive manufacturing,and FEM validation[D].Politecnico di Torino,2021.

[21]王阜超.溃缩式吸能复合结构头盔的设计及其3D打印[D].北京:北京工业大学,2018.

[22]成初.惠普MJF 3D打印机多射流熔融3D打印技术[J].广东印刷,2017(3):6.

[23]Wang Y,Xu Z,Wu D,et al.Current status and prospects of polymer powder 3D printing technologies[J].Materials,2020,13(10):2406.

[24]3D科学谷.3D打印驱动的下一代运动防护头盔,现在进行时[EB/OL].https://mp.weixin.qq.com/s/iH2s38zbNC2jIGB1mm 4UtQ.

[25]李晶晶,马世博,梁帅,等.工艺参数对SLA成型制件力学性能的影响[J].工程塑料应用,2019,47(10):75-79.

[26]高士友,黎宇航,周野飞,等.熔融沉积(FDM)3D打印成形件的力学性能实验研究[J].塑性工程学报,2017,24(1):200-206.

[27]Zhang J,Luximon Y,Shah P,et al.Customize My Helmet:A Novel Algorithmic Approach Based on 3D Head Prediction[J].Computer-Aided Design,2022:103271.

[28]Jafferson J M,Pattanashetti S.Use of 3D printing in production of personal protective equipment(PPE)-a review[J].Materials Today:Proceedings,2021(46):1247-1260.

[29]科技日报.这些装备材料的"小心机"或带来冬奥比赛成绩的"大突破"[EB/OL].http://digitalpaper.stdaily.com/http_www. kjrb.com/kjrb/html/2022-01/19/content_529410.htm?div=-1[30]Buccino F,Aiazzi I,Casto A,et al.Down to the Bone:A Novel Bio-Inspired Design Concept[J].Materials,2021,14(15):4226.[31]Raykar S J,Narke M M,Desai S B,et al.Manufacturing of 3D Printed Sports Helmet[C]//Techno-Societal Springer,Cham,2020.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/51476.html