SCI论文(www.lunwensci.com):

摘 要 :由于不同梯度的大尺寸金属零部件打印,与在数量和印刷层的高度逐渐增加,纵向梯度的结构不均匀,并且在梯度的 不同位置上的抗张强度将是清楚地不稳定。针对这些问题,提出了金属零部件加工中的融合 3D 打印技术应用研究,动态自适应 功耗降低处理电路用于减少 3D 打印过程中的热量积聚效应,使打印的金属零件更加均匀,性能进一步提高。并对其进行了仿真 模拟, 加以验证。

关键词 :金属 ;零部件 ;3D 打印

3D 打印技术基于快速喷涂成型生产的基本原理。它是通过 添加金属粉末, 结合高密度和高能量的激光束作为加热源, 使用 3D 数字 CAD模型作为 3D 而形成的。尺寸成型框架,并根据程 序预先形成运动轨迹。具有复杂结构和优良特性的金属零件。

在对多层打印金属零部件微观表征的过程中发现,纵向梯 度随着层数逐渐增加, 柱状晶粗化明显, 组织沿纵向梯度方向严 重不均匀,气孔、孔洞、夹杂等缺陷的数量也大幅增加的问题。 对下部、中部、上部不同空间位置进行多数量等比例拉伸试验 时,发现纵向梯度强度和塑性严重不均匀的问题, 为了解决这些 问题,获得整体组织和性能均匀的激光 3D 打印金属零部件,本 文提出了金属零部件加工中的融合 3D 打印技术应用研究 [1]。根 据动态自适应功率降低的加工方案,减少 3D 打印过程中的热积 聚效应, 使打印的金属零件更加均匀, 进一步提高金属零件的性 能。并建立动态三维瞬态温度场仿真模型,对其进行了仿真模拟,加以验证。

1 金属零部件加工中的融合3D打印设备及操作流程

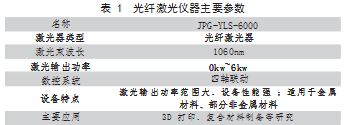

试验采用 3D 打印设备系统,其发出的激光波长为 1060nm, 外部光路的激光传导为 1000nm 光纤,它随后连接到激光 3D 打 印头上, 金属粉末通过粉末进料器进料。采用西门子数控系统控 制的三轴数控机床作为工作平台。配备了惰性气体保护手套箱, 恒温循环水冷却, 铜基板和Ar 气流系统。具体参数如表 1所示。

其中 3D打印设备的操作步骤如下。

(1)在此之前在粉末进料器中进行测试时,地方Incone1625 金属粉末,粉末进料器来调节速度,以使粉末进料速率为 18克 / 分钟。最终目标 - 以提供均匀的发送合金粉末,不会与激光束的 光输出以及确保电流粉末和激光束的会聚效果干扰。

(2)将干燥后的20G 基板通过转移室,放在带有恒温铜基板 的工作台上, 置于惰性气体保护的手套箱中, 然后将导热胶均匀 涂抹在20G 基板与水的接触面上——冷却铜板,最终目标是保 持 3D激光打印过程具有良好的成型效果。

(3)将激光头与20G 基板的距离调整 15mm,使激光束和来 自同轴四路氢粉供应线的粉末流有良好的会聚效果。

(4)最后,将预先设计好的 CNCNumericG 代码加载到 CNC 系统中, 打印路径将平行并在同一方向。然后可以在控制面板上 调整需要更改的测试参数,包括激光输出功率、扫描速度等,检 查各项指标是否工作, 符合标准后运行测试。

(5)完成测试后, 让样品冷却, 按数字顺序取出打印的样品, 然后进行系统的检查和分析。

2 金属零部件加工中的融合3D打印瞬态温度场建模

加工金属零件时的 Fusion3D 打印过程是一个复杂的过程。 这些微观机制相互影响,在技术设备中无法用肉眼准确检测和 分析。在加工金属零件时, 仅仅依靠测试方法来分析不同因素之 间的相互作用,需要进行大量的测试才能得到薄壁加工的最佳 工艺和参数, 这不可避免地人力物力受到损失, 一个简单的测试 过程无法定量揭示演化规律和微观结构变化的机制。建模方法 允许对研究对象进行可视化、三维和动态显示, 例如显示非定常 温度场的演变等。

根据这一需求设计了逐层数功率递减的实验方案,这一方 案是一个自适应灵活的分析方法,逐层数递减是指施加功率值 可以从刚开始2200 W, 逐单层 0 W~30 W递减, 或者逐层甚至三 层 OW~30W递减一直到所需的层数,使得梯度方向最大程度获 得低的热输入量而获得更优异的性能和组织大尺寸 30层金属零 部件。这是一个动态可变的过程, 成形件的组织均匀性和性能均 匀性得到提升。

建立模型,进行打印,得到的成形件,可以发现 30 层 20W 逐层递减的试样打印同向,长度 80mm,高度 17mm,宽度 3mm, 表面成形连续且平整、有明显的金属光泽、垂直度良好、无宏观 气孔和夹杂、无裂纹缺陷, 可以发现每一层之间以及打印层和基 体界面处熔合良好,而 30层 30W 逐层递减的试样打印同向,长度 80mm, 高度 17mm, 宽度 3mm~1.5mm 渐变,会发现有明显的 上薄下粗的现象,主要是由于热输入明显降低的缘故且试样的 表面粗糙度比前者要低。

2.1 工艺优化后的金属零部件组织结构

激光 3D 打印金属零部件过程中,随着打印层数的增加,激 光束热源对打印层和基体层持续热输入,此时散热条件也会降 低,导致打印件整体的温度急剧上升,同时每打印一层的成形 过程会对该层的前几层产生加热效应造成热影响,导致晶粒尺 寸沿纵向梯度的不均匀。逐层20W 热输入递减的试样要比逐层 30W递减的试样组织更加均匀, 晶粒分布更加弥散, 尺寸相对大 小差别更小,这有效说明新加工方案的思路有助于金属零部件 均匀组织的形成。

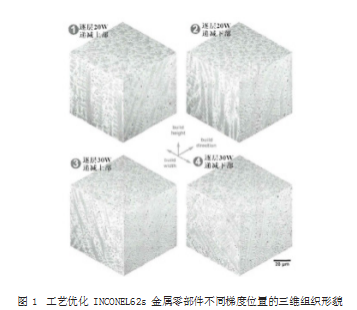

图 1 为激光 3D 打印工艺优化后金属零部件不同梯度位置组 织的三维形貌。从图中可以发现2套加工方案的壁件显微组织是 均匀的、致密的。但液相的高度可能会超过一个打印层的厚度, 当激光束光源扫描到合金粉末上时,激光功率合适且够大和扫 描速度是在进行统一量纲后优化过的。

从图中不难看出,横截面上生长大多为细而长的柱状晶,之 后在逐层打印, 过程中激光扫描组织中的枝晶晶粒生长方向, 也 可得知激光 3D打印金属零部件的过程,其中重要的温度梯度是 垂直向下的, 是因为激光束面热源在逐步扫描, 热源前部的温度 梯度值大于热源后部的温度梯度值,由图可以直观看出金属零 部件不同区域的组织区别明显减小,20W 逐层递减的下部组织 与上部的柱状晶组织尺寸基本相当有严格的外延生长特点,相 比 30W 逐层递减的下部和上部值要更为粗大一些,同时 30W 逐 层递试样的下部和上部柱状晶也表现出更加均匀的特性。

综上述 3D打印制造金属零部件的结构组织更加均匀的20W 金属零部件进行 EDS 面扫后发现,其主要以固溶体为主,在柱 状晶与树枝晶间存在一定数量且不规则分布的Laves 相。利用能 谱对20W逐层递减试样的微观组织进一步分析。从EDS 形貌分 布中发现,试件主要有两种不同的析出相,一种是基体固溶体,另一种是不规则形状以及不规则分布的析出相数量较多,在壁 件整体中呈现弥散分布。

可以得出看出随着试样高度的不断增加,热量的不断积累, 冷却速度不断降低, 柱状晶的枝晶之间的距离在逐渐地扩大。在 试样的中上部,相邻枝晶间的二次枝晶发生相互交错使得析出 相的缩小。

2.2 工艺优化后金属零部件性能

本文研究了 3D打印金属零部件从单道到薄壁成形过程,分 析了单道打印的最佳工艺参数,利用该最佳工艺参数进行大尺 寸成形件打印,针对不同高度位置枝晶的形貌和性能表现出的 不均匀性和不一致性, 针对该问题并提出了调控热输入的方案。

金属零部件 3D 打印的加工技术,进行了 10层、20层、30层 的打印。其微观组织主要以柱状树枝晶为主, 且枝晶晶粒生长方 向与激光束扫描方向近似垂直定向外延生长。

建立了 3D打印金属零部件的温度场模型,模拟了其形成过 程中三维瞬态温度场的变化过程, 并对特征点进行了分析, 发现 从第五打印层之后各分析步的中心点峰值温度基本上相等随后 开始下降, 同时温度热循环轮廓相似, 从各打印层的各个分析步 特征点计算所输出的热循环曲线大体可以看出,3D 打印过程是 一个快速加热冷却的过程,后打印层各分析步中心点的峰值均 比前一打印层各分析步要高, 但是这种增幅度会越来越小。

随着打印过程的进行,打印样件会产生热积累。为此设计 了逐层降低热输入 30 W 和20 W 方案。逐层20 W 热输入递减的 试样要比逐层 30W递减的试样组织更加均匀。对20 W递减的金 属零部件进行 EDS 面扫描后发现,其主要以固溶体为主,在柱 状晶与树枝晶间存在一定数量且不规则分布的Laves 相,数量较 多,在金属零部件整体中呈现弥散分布。30 W 逐层递减的 30层 金属零部件相比20 W 逐层递减 30层试样和同功率打印的 30层 试样在高度方向表现出更加均匀的拉伸强度和塑性,强度在 700 MPa左右, 塑性延伸率 60%左右。

综上所述,金属零部件加工中的融合 3D 打印技术制造出来 的金属零部件相比较于传统方法, 金属零部件更加均匀, 金属零 部件性能也得到了进一步提升。

3 结语

本文主要针对金属零部件加工中的融合 3D 打印技术研究, 仿真模拟分析探讨了不同工艺参数对 3D 成形金属零部件组织 和性能均匀性获得的影响规律。利用逐层降低热输入的方法虽 然在一定程度上可以提升一个参数打到底的大尺寸金属零件的 组织均匀性和性能均匀性,但是在成形过程中各个工艺参数如 保护气流速,粉末颗粒汇聚程度等定量准确地合理匹配过程需 要进一步分析研究, 使得方案更加精细化。虽然取得了一定的进 展,但还有很多更详细的问题需要进一步系统研究和解决。

参考文献

[1] 徐文 .3D 打印技术在机械制造中的应用 [J]. 电子技术与软件工程 ,2018(16):125.

[2] Gu Zuwei,Yu Hui.The impact of 3D printing technology on auto parts manufacturing[J].Modern Parts,2013(09):70-71.

[3] 陶岩 .3d 打印技术的现状和关键技术分析 [J]. 化工设计通讯 ,2019,45(05):87-88.

[4] 孙春华 . 突破 3D 打印技术应用瓶颈助推智能制造升级 [J]. 苏州市职业大学学 报 ,2021,32(02):24-28.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/35827.html