摘要:材料的性能对于产品的质量具有重要影响,而产品在3D打印过程中产生的缺陷和其显微组织又是决定材料性能的关键因素。为了消除缺陷以及调控显微组织,从而改善合金的力学性能,有必要对试件进行后处理。后处理类型有热处理、表面机械加工和激光冲击强化等,热处理通过加热温度和时间来消除内部缺陷以及改变相组成,而表面机械加工和激光冲击强化则通过改善表面质量来提高产品性能。主要介绍了3D打印件缺陷类型及特点,总结归纳了热处理和表面处理对于构件的疲劳性能的影响,以及热处理对3D打印零件组织和力学性能的影响,最后对如何提高疲劳性能进行了展望,同时指出了热处理制度的选择对于改善合金组织和力学性能的重要性。

关键词:3D打印,后处理,疲劳,显微组织,力学性能

0引言

3D打印技术是20世纪80年代诞生的一种新型增材制造技术,该技术基于计算机软件建模或对物体的直接扫描将模型切割成一层一层的“薄片”,并通过计算机将每层“薄片”中的信息传入打印机中从而指导打印机利用相应的材料进行逐层打印。该技术具有加工成本低、时间短等诸多优势,具有良好发展前景[1]。

3D打印技术能够对复杂、大型的结构件进行生产制造,而传统的“减材”制造技术则存在较大困难。因此,近年来3D打印技术在许多领域得到广泛应用,尤其是在航空航天领域,波音公司已经利用3D打印技术打印出了300多种不同的飞机零部件[2],欧洲AirBus公司通过对飞机短舱铰链的结构优化设计,成功地将其质量减小为原来的40%,并且显著地减小了应力集中[3]。除此之外,北京航空航天大学还成功打印出“眼镜式”钛合金主承力构件加强框[4]。3D打印技术对于航空航天领域的推动作用毋庸置疑,并且随着3D打印技术的不断发展,3D打印在各行各业中将发挥越来越重要的作用。然而,在发展的过程中依然存在诸多问题。

2021年2月20日,美国联合航空公司一架搭载231名乘客和10名机组人员的波音777-200客机在起飞后不久,右侧发动机出现熄火,有大型部件从飞机上坠落。机舱内拍摄的画面显示,飞机引擎爆炸后剧烈燃烧。随后,客机紧急返航并在丹佛国际机场安全降落。初步评估显示,出现发动机故障的美国联合航空公司波音777-200客机的发动机风扇叶片受损与金属疲劳有关,零部件的疲劳寿命与表面或者内部存在的缺陷以及内部显微组织有关,而3D打印技术未来将更多地应用于飞机零部件的制造上。所以,对于3D打印件,消除冶金缺陷和调控显微组织中的亟待解决的问题。

3D打印过程中产生的内部冶金缺陷以及不同的显微组织都会影响试件的性能。大量研究表明,对试件进行后处理可以调控显微组织,同时在一定程度上消除冶金缺陷,从而改善试件力学性能。后处理的方式有很多种,本文重点讨论热处理和表面处理技术对疲劳裂纹形核及裂纹扩展的影响,以及固溶时效处理对显微组织和力学性能的影响。

1 3D打印常见缺陷类型与特点

3D打印件的缺陷主要包括气孔、匙孔塌陷、未熔合缺陷、裂纹以及高密度夹杂。这些缺陷的形成通常是因为原材料或打印设备本身造成或者工艺参数选择不当引起的[5]。

1.1气孔

气孔的产生原因主要有两种,一种是制粉过程中气体混入粉末颗粒中形成气孔,另一种是激光密度过高导致粉末直接蒸发形成金属蒸气,而粉末凝固速度太快蒸气来不及逃出,从而留在成形件内部形成气孔。气孔缺陷大致呈圆球状,尺寸通常在100µm以下,如图1所示[6]。

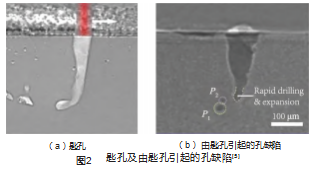

1.2匙孔塌陷

在3D打印过程中,主要存在两种熔化模式,一种为热传导,另一种为“匙孔”模式。匙孔的形成主要与工艺参数有关,当激光能量密度足够大时,熔池的峰值温度可以达到甚至超过材料沸点,这将导致金属蒸汽的产生。金属熔体的气化蒸发将产生反冲压力,在反冲压力的作用下,将金属熔体从熔化区域推开,形成一个充满金属蒸汽的又深又窄的腔体,从而产生“匙孔”,如图2所示,这就是“匙孔”模式。匙孔由于自身的不稳定性,其底部区域可能会独立于匙孔本体,独立于匙孔本体的部分会形成一个封闭孔,从而产生气孔缺陷,并且这些新的封闭孔缺陷会随着扫描过程的进行而逐渐增加[5]。

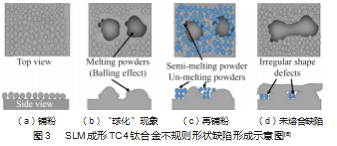

1.3未熔合缺陷

沿成形方向上,未熔合缺陷主要是由粉末层与层之间熔合不充分导致,残留部分未完全熔化的预合金粉末。而粉末熔合不充分主要是因为激光能量密度过低,根据激光能量密度的公式ρE=P/vhd(式中:P为激光功率;v为扫描速度;h为铺粉层厚;d为扫描间距)可知,激光功率越低,扫描速度越快,铺粉层厚越大,扫描间距越宽,都会导致激光能量密度过低,上层熔池深度不能够穿透粉层厚度而导致粉层底部部分预合金粉末不能充分熔化。这会使得处于扫描路径上的粉末部分熔化,周围未熔化的粉末会被已熔粉末吸聚起来,产生所谓的“球化现象”,如图3所示,继续铺粉的过程中,部分粉末会填充到“球体”之间的空隙中,使得该部分铺粉层厚增加,而由于激光能量密度较低,激光无法熔化空隙之中的粉末,从而形成未融合缺陷,未熔化粉末被包覆在该缺陷内部[6]。

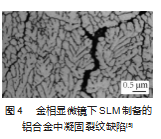

1.4裂纹

裂纹是一种面积型缺陷,如图4所示,长度和开口度通常都在100µm以下,分布位置一般在试件的表面或内部。裂纹主要包括热裂纹、凝固裂纹和液化裂纹等,其形成通常是材料冷却速度较快,以及各部分受热不均所导致[5]。

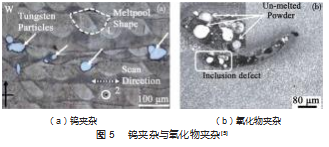

1.5高熔点夹杂物

钛合金中的高熔点夹杂是相对于钛合金而言密度更高的难熔金属及其碳化物,如W、Mo、Nb、Ta等,其形态主要为颗粒状或块状,在肉眼下比钛合金基体亮[5],如图5所示。高密度夹杂的形成通常是打印过程中激光无法熔化混入粉末中的高熔点杂质造成的,而在粉末的制备过程中容易混入这些高熔点杂质。

2后处理对构件疲劳性能的影响

2.1热处理

2.1.1疲劳裂纹形核源

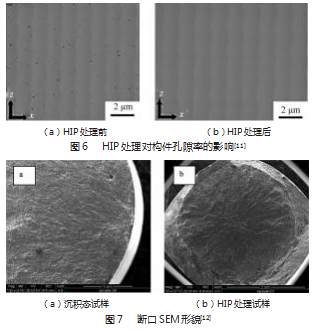

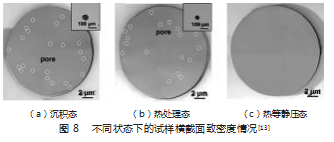

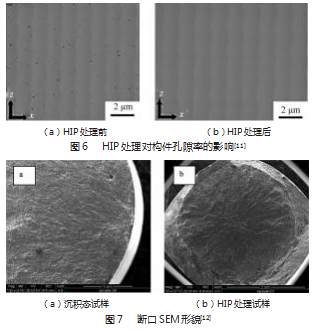

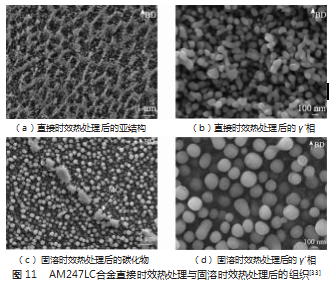

内部气孔和未熔合缺陷是疲劳裂纹形核的源头之一。消除缺陷是提高产品疲劳性能的重要手段。研究发现,热等静压(Hot Isostatic Pressing,HIP)是减小甚至闭合缺陷最常用且有效的方式,从而大大提高了致密性。Te‐schke等[7]通过电子束选区熔化制造的钛铝合金TNM-B1在沉积态和热等静压后进行了疲劳性能的研究。通过金相方法、拉伸试验和室温和800℃下的疲劳试验,对热等静压前后试样的疲劳性能进行了研究,发现试验温度升高导致延伸率显著增加,试验温度对疲劳强度没有显著影响。热等静压使疲劳强度提高了43%。疲劳强度受缺陷尺寸的显著影响。对于沉积态试件,未熔合缺陷和气孔是导致失效的关键缺陷。通过热等静压,缺陷尺寸可以显著减小。Alegre等[8]研究了850℃/200 MPa热等静压条件下选区激光熔化Ti-6Al-4V合金的疲劳行为。研究发现,对于SLM制的打印态试件,疲劳裂纹起源于内部缺陷,分类为未熔合缺陷和气孔。热等静压处理之后的SLM件致密化良好,并且疲劳性能得到了极大的提高,并接近锻件的疲劳性能。增材制造的Ti-6Al-4V的疲劳裂纹萌生行为出现在表面和内部。外表面的裂纹萌生主要与低疲劳循环和高应力下的疲劳有关,而内部裂纹萌生出现在长寿命(大于106次循环)和低应力下。Joseph等[9]研究了热等静压对增材制造高熵合金孔隙情况的影响,结果表明,热等静压后样品的孔隙率由打印态样品的0.6%降低为0.5%,且孔隙分布范围变小。同时,样品内部小孔隙数量增加,大孔隙数量减少。Plessis等[10]利用激光粉末床熔化技术(Laser Powder Bed Fusion,LPBF)通过人为设置参数变量在TC4试验件上诱导出现多种孔隙,并利用无损检测技术对热等静压前后孔隙情况进行观察。结果证明,热等静压处理对试样内部孔隙的闭合非常有效,但无法闭合所有连接到表面的半开孔,因为在高温高压的环境下,游离于试样表面的气体很容易充斥于这些半开孔,然后通过它们进入到次表面中。Chunleiqiu[11]研究了热等静压处理对SLM制备Ti6Al4V合金力学性能和疲劳性能的影响,设置热等静压处理条件为920℃/103 MP,保温4 h后炉冷,HIP处理几乎消除了沉积态样品中的所有气孔,疲劳裂纹形核源被消除,疲劳性能大幅提升,如图6所示。由于HIP处理对孔隙的闭合效果,合金的综合力学性能得到提高,虽然其拉伸强度与屈服强度略有下降,但延伸率显著增加,由原来的15%提高到18%。Vpopov[12]采用电子束选区熔化(Electron Beam Melting,EBM)技术制备了φ10 mm×100 mm的圆柱形试样,对HIP处理与试件疲劳性能的关系展开研究,研究发现经HIP处理后,打印态样品内部的孔隙消失;HIP处理后晶粒尺寸和疲劳强度增加一个数量级;同时发现打印态样品的裂纹在近表面的孔隙和未熔合缺陷处形核,而在HIP处理试样的中心发现了裂纹源(图7)。

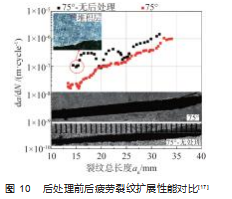

Xiaoli Shui等[13]采用粒径为45~105µm的TC4合金粉末通过电子束选区熔化(Selective Electron Beam Melting,SEBM)技术制备了φ18 mm×160 mm的圆柱试样,并且研究了HP和HIP处理对SEBM制备TC4试样内部缺陷和疲劳性能的影响,结果显示,打印态、热处理和HIP样品的致密度均在99%以上,但经热处理和HIP处理的样品致密度分别比打印态样品致密度高0.1%和0.5%,内部孔缺陷被有效消除,如图8所示。同时,HIP处理显著提高了打印态试样的疲劳强度。

此外,表面缺陷也是疲劳裂纹形核的源头,由于处于表面的晶粒一侧暴露在空气之中,没有受到约束,于是在外力作用下表面晶体更容易发生滑移,这种滑移就是微裂纹。表面缺陷最直接的指标就是表面粗糙度。Masuo等[14]研究了缺陷、表面粗糙度和热等静压工艺对增材制造Ti-6Al-4V合金疲劳强度的影响。研究表明,热处理消除了许多在亚表面形成的缺陷,最终使疲劳强度大幅度提高,达到硬度所期望的理想疲劳极限水平。

2.1.2疲劳裂纹扩展速率

Yu等[15]研究了热处理对SLM制备Ti6Al4V试样疲劳裂纹扩展速率的影响。结果显示,打印态试样的疲劳极限在300 MPa以下,经过常规热处理后,试样的疲劳极限相比于打印态试样提高了约100 MPa,在经过进一步的热等静压处理后,样品的疲劳极限在仅进行常规热处理这一步的基础上又增加了100~150 MPa,分析认为,热处理能抑制疲劳裂纹的萌生和扩展。Chu等[16]研究了成形方向和热处理对SLM制备Ti6Al4V钛合金试样疲劳裂纹扩展速率的影响,图9中显示,经热处理(Heat Treatment,HT)和未经热处理的两类样品分成了两个曲线束,在下方的曲线群是经过热处理样品的裂纹扩展速率曲线,上方的曲线是未经热处理样品的裂纹扩展曲线。结果表明,经热处理后,裂纹扩展速率受到明显抑制,而由于方向的不同,裂纹扩展速率存在些许差别。

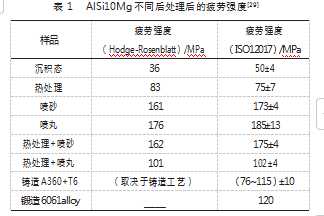

孙文博等[17]研究了SLM钛合金在与打印方向呈0°、45°、75°和90°的4种不同取样角度下的疲劳裂纹扩展行为,并且将75°试样热处理前后的疲劳裂纹扩展路径以及扩展速率进行了比较,如图10所示,在没有经过热处理时,裂纹扩展路径边缘不平整,有微微的凹凸起伏,并且随着裂纹长度的增加,扩展路径慢慢变宽,裂纹扩展速率随裂纹长度的增加出现驼峰状的起伏规律,但整体呈上升趋势。经过热处理后,裂纹扩展路径边缘平整,路径宽度基本不变,但当裂纹长度为35 mm时,裂纹扩展路径发生明显转折。热处理后的裂纹扩展速率整体慢于热处理前,且裂纹扩展速率随裂纹长度增加呈近似线性上升。

综上所述,热等静压能有效缩小甚至闭合孔隙缺陷,降低了孔隙率,同时改善表面缺陷,减少了疲劳裂纹形核源,并且能有效降低裂纹扩展速率,对裂纹的扩展具有很好的延缓和抑制作用,是改善疲劳性能非常有效的手段。然而热处理中不同的温度和压力都会对材料的疲劳性能造成不同的影响。所以采取合适的温度、压力和保温时间可以最大程度地提高疲劳强度和疲劳性能。

2.2表面处理对构件疲劳性能的影响

2.2.1表面机械加工

机械拋光是增材制造(Additive Manufacture,AM)成形件使用最多的表面处理手段之一,这种表面处理手段对打印件表面粗糙度的降低具有显著效果,从而改善表面质量,提高疲劳性能。Yu等[15]研究表明了机械拋光处理对SLM制备Ti6Al4V构件疲劳寿命的影响,结果表明,相较于打印态样品,经机械拋光处理的样品疲劳寿命延长了十多倍。Cutolo等[18]研究了激光选区熔化Ti-6Al-4V三种不同打印方向和表面后处理(等离子抛光和机械加工)对疲劳寿命的影响。结果表明,后处理改善了Ti-6Al-4V样品的疲劳性能,其中机械加工样品的疲劳性能优于等离子抛光。垂直建造方向的样品疲劳性能超过沿50°和0°方向成形方向的样品。表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT)技术是让钢球对试样表面进行高频次的冲击,使表面发生剧烈塑性变形,导致表面晶粒细化,从而获得良好表面质量和优异的力学性能[19]。Yan等[20]研究表明,表面机械研磨处理后的SLM成形Ti-6Al-4V试样相较于未经任何处理的样品其疲劳强度增加了一倍,分析认为,由剧烈的塑性变形引起的细晶强化和引入的残余压应力对疲劳裂纹的萌生产生了抑制效果。Chola Elangeswaran]等[21采用LPBF技术制备的316 L合金研究了表面机加工对疲劳性能的影响,在试验中,打印态样品和机加工样品在应力幅值为350 MPa的循环下的疲劳寿命分别为28 161和254 980次,并且表面机加工样品的疲劳强度超过了常规制造的316 L的疲劳强度。

2.2.2激光冲击强化

激光冲击强化(Laser Shock Peening,LSP)是利用高功率激光束冲击材料表面,使表面产生残余压应力的表面处理技术。Jin等[22-23]研究发现电子束增材制造Ti-6Al-4V试样经LSP工艺过程后,其疲劳强度提升了15%,分析认为LSP技术引入的残余压应力对疲劳裂纹的扩展具有良好的抑制效果。Lloyd等[24]研究了喷砂和激光冲击强化对SLM制316 L合金样品的疲劳强度和疲劳寿命的影响规律,结果表明,喷砂处理样品的疲劳寿命相比打印态提高了近两倍,激光冲击强化处理将疲劳强度提升了约50%,疲劳寿命相比于打印态提高了8倍,其零件的疲劳寿命和疲劳强度甚至胜过了锻造技术下的成品。Jinoop等[25]对SLM制造的In718材料进行激光冲击强化处理,该处理技术将试样硬度和磨损性能分别提升了26.2%和170%。并且在产品表面上检测到了大小为200~300 MPa的压缩残余应力,分析认为可能是通过激光冲击强化,材料表面发生了压缩塑性变形。因此,材料表面疲劳裂纹形核与扩展变得困难,疲劳强度和寿命均得到提高,这样引入的残余压应力有助于提高材料的硬度、耐磨性和疲劳寿命。

表面缺陷会为循环滑移的发生提供有利条件,促进裂纹在表面形核,进而导致裂纹萌生,损害沉积态样品的疲劳性能[26-27]。国内外学者对3D打印零部件进行表面机械加工、激光冲击强化的研究表明,对试样的表面进行处理是提高其疲劳性能的重要手段[28]。

SaraBagherifard等[29]研究了各种后处理方式对SLM制备的AlSi10Mg疲劳强度的影响,如表1所示。结果表明,热处理和表面处理均能提高构件的疲劳强度,表面处理的效果尤为显著,其原因可能是疲劳裂纹起始阶段通常发生于材料表面,好的表面质量极大地减少了裂纹在表面形核的概率,从而达到显著地提高疲劳强度的效果。

表面处理是对材料表面进行改善,而疲劳裂纹的起始阶段通常发生在材料表面,消除表面缺陷能有效抑制疲劳裂纹起始或者延长疲劳裂纹起始阶段,而疲劳裂纹起始阶段是整个疲劳寿命的主要部分,所以表面处理可以有效提高疲劳性能、延长疲劳寿命[30]。

3热处理对显微组织及力学性能的影响

热处理是通过对金属材料进行一系列的控温措施如加热、保温、冷却等来改变材料内部的微观组织,使被加工产品获得更优性能的一种金属后处理工艺。

固溶处理是指将合金加热到一定的温度区间,并保持合金在该温度区间一定时间,使得合金中某些元素溶解到固溶体内,形成成分均匀的固溶体,随后进行快速冷却转化成过饱和状态,使合金性能得到提高的一种热处理方式。时效处理是指,合金在经过固溶处理后,将其放置在某一温度或者室温下一段时间的处理方式,从而使合金强度、硬度升高,塑性和韧性降低。固溶和时效处理是热处理中最为常用的处理方法,诸多学者对此展开了研究。

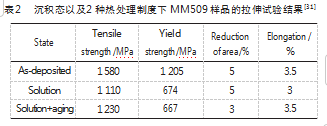

刘逸等[31]研究了固溶、固溶+时效2种热处理制度对选区激光熔化Mar-M509合金显微组织及力学性能的影响。结果表明,经固溶以及固溶+时效两种热处理方式后,试样的抗拉强度分别较沉积态下降470 MPa和350 MPa,测试结果如表2所示,这是因为试样经热处理后内部晶粒粗化以及残余应力被消除。固溶处理和固溶+时效处理后试样内部组织均会产生Ta-W碳化物并沿晶界析出,区别在于后者Ta-W碳化物含量大大增加。而沿晶界析出的碳化物会导致合金的塑性变差。陈睿[32]研究了固溶处理、固溶+时效处理、直接时效处理3种热处理制度下的选区激光熔化GH2747的组织性能。研究发现,3种热处理制度下晶界均会析出碳化物,但不同制度下析出的碳化物形状与尺寸均不同,固溶处理和直接时效处理后的SLM试样熔池轨迹完全消失,固溶+时效和直接时效处理下,晶粒内部均会析出一定量的γ′强化相。固溶处理对于GH2747合金塑性提升具有显著效果,经固溶处理后的断后伸长率提高了11.47%。抗拉强度降低了19.8 MPa;而直接时效处理和固溶+时效处理则使GH2747合金的断后延伸率均下降了10%左右,而室温拉伸强度从沉积态的731.0 MPa分别提高到939.9 MPa和915.2 MPa。

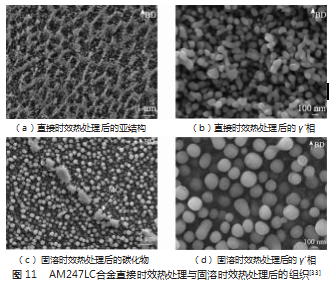

罗桦等[33]对激光选区熔化制备的AM247LC合金分别实施了900℃/16 h的直接时效热处理和1 210℃/30 min+1 050℃/30 min+950℃/16 h的两种热处理制度。结果表明:直接时效热处理后的AM247LC合金晶粒组织主要为粗大柱状晶组织和细小晶粒组织,同时又有大量γ′强化相析出,合金屈服强度较打印态有所上升,而断裂伸长率则下降明显。固溶时效热处理后,AM247LC合金中会有碳化物及大量γ′强化相沿晶界析出,如图11所示,屈服强度较打印态降低,断裂伸长率提高。直接时效热处理提高合金室温强度,固溶时效热处理则提高合金室温塑性,而打印态AM247LC具有较为平衡的室温强度与塑性。

杜金凤等[34]研究了不同时效工艺对SLM增材制造TiN/FGH4097合金性能的影响,进行固溶时效(Solid-Solutionaging,SA)处理的基体内发生了Laves相固溶,有细针组织和δ相析出。而进行均匀化固溶时效(Ho‐mogenization Solid-Solutionaging,HSA)处理后的基体中产生了大量针型δ相,形成了明显Ti2N特征峰,TiN/FGH4097试样硬度增大38 HV。双时效(Double Aging,DA)热处理后的试样相较于成形态试样抗拉强度增大,硬度显著提升,而断后伸长率降低。Kuai等[35]研究了固溶和时效处理对SLM制备CuCrZr合金微观组织及力学性能的影响。结果表明:在470℃和60 min条件下进行直接时效处理(DA),此时抗拉强度为569.7 MPa,硬度为160 HV,综合性能达到最优。固溶处理(ST)和固溶+时效处理(SAT)下CuCrZr合金的抗拉强度分别为281.0 MPa和356.5 MPa。随着温度的上升,富Zr相从SA和SAT样品的晶界处析出。SAT和DA样品发生了再结晶现象,同时晶粒尺寸增大,晶粒<100>取向增强。ST试样XZ方向晶粒取向则主要为<110>方向。Wei等[36]系统研究了直接时效(DA)、1 160℃固溶(S1160)和1 160℃固溶+时效处理(SA1160)对SLM法制备René104合金组织和力学性能的影响。结果表明:经直接时效处理,晶粒的平均尺寸增大至61.1µm,大量的条形γ′相析出,抗拉强度和硬度均得到提升。1 160℃固溶1 h后发生再结晶行为,部分柱状晶向等轴晶转变,晶粒尺寸减小,同时γ′相呈23 nm和194 nm的双峰分布。在随后的固溶+时效处理中,所有粗柱状晶均转变为等轴晶,这些等轴晶平均尺寸为56.2µm。Zhang等[37]研究了SLM制备的IN738在不同热处理对合金组织和力学性能的影响。结果表明:固溶热处理(SHT)后,从打印态中亚晶界析出的初生MC碳化物明显长大,γ基体中析出均匀且尺寸较小的γ′相。时效热处理(AHT)后,随着γ′尺寸增加和均匀性下降,硬度、抗拉强度(UTS)和伸长率(EL)均下降。最后,经过固溶和时效处理后,打印态IN738样品的抗拉强度和屈服强度均得到改善。

4结束语

介绍了3D打印件缺陷类型及特点,对后处理对构件缺陷及疲劳性能的影响以及热处理对构件显微组织和力学性能的影响进行了综述,得出结论:(1)构件内缺陷会加大疲劳裂纹萌生的可能性,从而降低疲劳性能,而后处理能提高疲劳性能,后处理又分为热等静压处理和表面处理。热等静压处理通过消除试件内部孔来提高疲劳性能,而表面处理则通过减小试件表面粗糙度,从而达到提高疲劳性能的目的。(2)固溶时效处理是热处理中最为常用的手段,固溶时效处理能够使组织成分更均匀,使强化相或强化元素从基体中析出,从而提高合金力学性能,固溶时效处理的强化机制为析出强化。

改善3D打印件的疲劳性能和力学性能是一项复杂而重要的工作,除了各种后处理手段可用于改善性能,在工艺过程方面,选取合适的打印参数和扫描路径也值得重视,这样可以避免由于激光能量过高或者过低引起的各类缺陷和残余应力。疲劳寿命有裂纹起始和裂纹扩展阶段两个部分组成,而裂纹起始取决于材料表面质量和内部缺陷、裂纹扩展则取决于材料内部组织,内部组织对裂纹扩展造成的阻力能有效延长甚至抑制裂纹扩展,从而延长疲劳寿命[30],同时,随着显微组织成分和含量的变化,合金力学性能也会得到极大提升。关于工艺参数优化和后处理改善材料组织和性能的研究非常多,但在疲劳问题上,关于计算机疲劳寿命预测的相关研究还有些缺乏,综上,从工艺出发,再到后处理,消除缺陷和改善材料内部组织和材料表面质量,并对材料疲劳寿命进行仿真预测,同时研究疲劳裂纹扩展规律,多方面研究,才能在提高3D打印件的疲劳性能问题上有更进一步的突破。同时,关于热处理方面,不同合金最优力学性能所需要的热处理制度是不同的,在固溶时效处理的温度、时间的选择上,热等静压处理温度、压力和时间的选择上,还需要进行探索。

参考文献:

[1]朱艳青,史继富,王雷雷,等.3D打印技术发展现状[J].制造技术与机床,2015(12):50-57.

[2]杨恩泉.3D打印技术对航空制造业发展的影响[J].航空科学技术,2013(1):13-17.

[3]林鑫,黄卫东.应用于航空领域的金属高性能增材制造技术[J].中国材料进展,2015,34(9):684-688,658.

[4]顾冬冬,张红梅,陈洪宇,等.航空航天高性能金属材料构件激光增材制造[J].中国激光,2020,47(05):32-55.

[5]彭乐,郑志军.激光选区熔化成形金属件的缺陷类型及表征方法概述[J/OL].材料导报,2023(08):1-14[2022-11-07].

[6]赵春玲,李维,王强,等.激光选区熔化成形钛合金内部缺陷及其演化规律研究[J].稀有金属材料与工程,2021,50(8):2841-2849.

[7]TESCHKE M,MORITZ J,TENKAMP J,et al.Defect-based characterization of the fatigue behavior of additively manufac‐tured titanium aluminides[J].International Journal of Fatigue,2022,163.

[8]ALEGRE J M,DÍAZ A,GARCÍA R,et al.Effect of HIP post-pro‐cessing at 850°C/200 MPa in the fatigue behavior of Ti-6Al-4V alloy fabricated by Selective Laser Melting[J].International Jour‐nal of Fatigue,2022,163.

[9]JITHIN JOSEPH,PETER HODGSON,TOM JARVIS,et al.Ef‐fect of hot isostatic pressing on the microstructure and mechani‐cal properties of additive manufactured AlxCoCrFeNi high entro‐py alloys[J].Materials Science&Engineering,A.Structural Mate‐rials:Properties,Misrostructure and Processing,2018,73359-70.

[10]PLESSIS A,DU MACDONALD E.Hot isostatic pressing in met‐al additive manufacturing:X-ray tomography reveals details of pore closure[J].Additive Manufacturing,2020,34.

[11]QIU C,ADKINS N J E,ATTALLAH M M.Microstructure and tensile properties of selectively laser-melted and of HIPed la‐ser-melted Ti-6Al-4V[J].Materials Science and Engineering A:Structural Materials:Properties,Microstructure and Process‐ing,2013,578:230-239.

[12]POPOV V,KATZ-DEMYANETZ A,GARKUN A,et al.Effect of Hot Isostatic Pressure treatment on the Electron-Beam Melt‐ed Ti-6Al-4V specimens[J].Procedia Manufacturing,2018,21:125-132.

[13]SHUI X,YAMANAKA K,MORI M,et al.Effects of post-pro‐cessing on cyclic fatigue response of a titanium alloy additively manufactured by electron beam melting[J].Materials Science&Engineering A,2016,680:239-248.

[14]MASUO H,TANAKA Y,MOROKOSHI S,et al.Influence of Defects,Surface Roughness and HIP on the Fatigue Strength of Ti-6Al-4V Manufactured by Additive Manufacturing[J].Inter‐national Journal of Fatigue,2018,117:163-179.

[15]YU H,LI F,WANG Z,et al.Fatigue performances of selective laser melted Ti-6Al-4V alloy:Influence of surface finishing,hot isostatic pressing and heat treatments[J].International Jour‐nal of Fatigue,2019,120:175-183.

[16]CHU M Q,ZHANG S Y,SU G Q,et al.Research on Post-pro‐cessing Microstructure and Property of Titanium Components with Selective Laser Melting(SLM)[J].IOP Conference Series Materials Science and Engineering,2020,751:012079.

[17]孙文博,马玉娥.选区激光熔化TC4钛合金疲劳裂纹扩展行为研究[J].航空科学技术,2022,33(3):71-76.

[18]ANTONIO C,CHOLA E,KRISHNA M G,et al.On the role of building orientation and surface post-processes on the fatigue life of Ti-6Al-4V coupons manufactured by laser powder bed fusion[J].Materials Science&Engineering A,2022,840.

[19]WITKIN D B,PATEL D N,HELVAJIAN H,et al.Surface Treatment of Powder-Bed Fusion Additive Manufactured Met‐als for Improved Fatigue Life[J].Journal of Materials Engineer‐ing and Performance,2018,28(7):1-9.

[20]YAN X,YIN S,CHEN C,et al.Fatigue strength improvement of selective laser melted Ti6Al4V using ultrasonic surface mechan‐ical attrition[J].Materials Research Letters,2019,7(8):327-333.

[21]ELANGESWARAN C,CUTOLO A,MURALIDHARAN G K,et al.Effect of post-treatments on the fatigue behaviour of 316L stainless steel manufactured by laser powder bed fusion[J].In‐ternational Journal of Fatigue,2019.

[22]JIN X,LAN L,GAO S,et al.Effects of laser shock peening on microstructure and fatigue behavior of Ti-6Al-4V alloy fabri‐cated via electron beam melting[J].Materials Science and Engi‐neering,2020,780:139199.

[23]LAN L,JIN X,GAO S,et al.Microstructural evolution and stress state related to mechanical properties of electron beam melted Ti-6Al-4V alloy modified by laser shock peening[J].材料科学技术:英文版,2020,47(15):9.

[24]HACKEL L,RANKIN R J,RUBENCHIK A,et al.Laser Peen‐ing:A Tool for Additive Manufacturing Post-processing[J].Ad‐ditive Manufacturing,2018,24:35-44.

[25]JINOOP N A,SUBBU K S,PAUL P C,et al.Post-processing of Laser Additive Manufactured Inconel 718 Using Laser Shock Peening[J].International Journal of Precision Engineering and Manufacturing,2019,20(9).

[26]CHARLOTTE D F,SEBASTIEN M,OLIVIER R,et al.Electron beam melted Ti-6Al-4V:Microstructure,texture and mechani‐cal behavior of the as-built and heat-treated material[J].Materi‐als Science&Engineering,A.Structural Materials:Properties,Misrostructure and Processing,2016,652:105-119.

[27]Anon.The Influence of As-Built Surface Conditions on Mechan‐ical Properties of Ti-6Al-4V Additively Manufactured by Selec‐tive Electron Beam Melting[J].JOM,2016,68(3):791-798.

[28]杨鑫,王婉琳,范亚卓,等.3D打印金属零件后处理研究现状[J].功能材料,2020,51(5):5043-5052.

[29]BAGHERIFARD S,BERETTA N,MONTI S,et al.On the fa‐tigue strength enhancement of additive manufactured AlSi10Mg parts by mechanical and thermal post-processing[J].Materials&Design,2018,145:28-41.

[30]亚伯·斯海维.结构与材料的疲劳[M].北京:航空工业出版社,2014.

[31]刘逸,闵师领,熊孝经,等.选区激光熔化Mar-M509合金成形性能及热处理工艺研究[J].稀有金属材料与工程,2022,51(9):3473-3481.

[32]陈睿.选区激光熔化GH2747合金工艺、组织及其性能研究[D].武汉:武汉理工大学,2021.

[33]罗桦,周文哲,谭庆彪,等.热处理工艺对激光选区熔化AM247LC合金组织与性能的影响规律[J].精密成形工程,2023,15(4):1-8.

[34]杜金凤,张强,王建国.热处理工艺对SLM增材制造TiN/FGH4097合金性能的影响[J].应用激光,2022,42(07):65-71.

[35]ZEZHOU K,ZHONGHUA L,BIN L,et al.Effect of heat treat‐ment on CuCrZr alloy fabricated by selective laser melting:mi‐crostructure evolution,mechanical properties and fracture mechanism[J].Journal of Materials Research and Technology,2023,23:152-166.

[36]BING W,HONGJUN J,JIANZHENG G.Effect of heat treat‐ments on the microstructure and mechanical properties of René104 superalloy manufactured by selective laser melting[J].Mate‐rials Characterization,2023,200.

[37]ZHANG Luo,LI Yetao,ZHANG Qingdong,et al.Microstructure evolution,phase transformation and mechanical properties of IN738 superalloy fabricated by selective laser melting under dif‐ferent heat treatments[J].Materials Science&Engineering A,2022,844:ARTN 142947.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81271.html