SCI论文(www.lunwensci.com):

摘要:研究了PCB加工制程中的V割设备数控系统及其兼容性技术。针对众多数控系统绑定了某种运动控制卡而导致兼容性不良的问题,采用“PC+运动控制卡”的数控系统架构,在人机界面和各种运动控制卡之间增加“运动控制卡公共接口模块”中间层,开发出了一套可兼容多种运动控制卡的V割机数控系统。系统集成了用户界面、图形显示、参数管理、日志管理等功能,同时重点考虑了防撞刀功能的设计。成功地对接了固高、正运动及高川等运动控制卡,运行稳定性良好,可操作性强,可以匹配不同档次、不同功能的V割机床。在现有的软硬件系统应用中,平行、残厚及间距方面的加工精度控制在±0.05 mm以内,上下对刀位精度控制在±0.03 mm以内,能够满足大多数工业应用要求。

关键词:PCB;V割机;运动控制;数控系统

Key Technologies of the V-Cut Device's Numerical Control System Compatible with Multiple Motion Controlling Boards

Liu Mingjun1,Liu Zhipeng2,Liu Guangchao1,Zhu Wuxiong2,Zhang Zhenjiu1

(1.College of Intelligent Manufacturing and Equipment,Shenzhen Institute of Information Technology,Shenzhen,Guangdong 518172,China;2.Shenzhen Icesea Technology Co.,Ltd.,Shenzhen,Guangdong 518172,China)

Abstract:Key technologies of the numerical control system and its compatibility for the V-cut devices were researched.On the basis of"PC+motion control"numerical control structure,a kind of"motion controlling card public interface module"was introduced to develop the V-cut numerical control system,which was compatible with multiple motion controlling boards.Functions such as user interface,graphic display,parameters management,log management,and so on,were integrated in the system.Moreover,precautions of tool crashing were especially considered.Different grades and functions of V-cut devices,which were integrated with motion controlling cards such as Googol,ZMotion,Gaochuan,and so on,were successfully matched for the numerical system.With the introduction of the system,the processing accuracy of the residual thickness,distance and parallel precision was within±0.05 mm,and the tool setting accuracy within±0.05 mm,which can satisfy most requirements of the industry application.

Key words:PCB;V-cut equipment;motion control;numerical control system

0引言

PCB(Printed Circuit Board,印刷电路板)的生产过程包含了多个流程,V割工艺是其中的后半程加工工艺,即是将各个小片从一块大板上分割下来,且其切槽端口呈V字型。由于拼版时排布紧密,且布线精细,而V割是从PCB两面分别进行的,因此V割设备对定位精度要求很高,按当前的市场需求,须控制在±0.005 mm以内。

目前市场上的V割设备,多数是手动控制、半自动控制、单片机或者是PLC控制的,这些设备存在诸多不足,一般达不到高精准控制的要求[1]。有研究人员通过在设备上增加视觉功能,建立相关的闭环控制系统[2-3],但是目前市场所需的精度已远超其上。也有研究人员通过运动控制卡开发V割数控系统[4]。智能数控装备的控制核心就是数控系统,在开放式数控系统中,基于“PC+运动控制卡”架构的系统,由于能够同时利用PC及运动控制卡的软硬件资源,控制精度及实时性高,拓展性良好,且具有成本优势,已然成为行业的主流[5-8]。然而纵观业内主流的数控系统,基本都绑定了某种运动控制卡,甚至还绑定了某种电机。在当前开放的市场中,和特定的控制卡绑定意味着系统缺乏兼容性。如果用户能基于某一数控系统,匹配不同档次、不同功能的控制卡及装备,从不同的角度来看都是一种更优的选择。基于此现状,本文进行了兼容多种运动控制卡的数控系统的研究,采用“公共接口模块”技术,开发出一套解决了兼容性差、受运动控制卡性能制约等问题的V割数控系统。

1硬件系统设计

如图1所示,在本文“PC+运动控制卡”架构的数控系统中,主机和运动控制卡构成主从结构的双系统,其中PC机为上位机,通过PCI总线连接运动控制卡进行系列操作。由于受到操作系统的限制,上位机只能复制一些非实时或者弱实时的任务,如文件管理、参数设置、状态显示等。本系统中运动控制卡为下位机,主要负责一些实时性比较强的任务,如位置控制、插补运算、速度调节等。

图1硬件原理结构

Fig.1 Structure of the device hardware system

2软件系统设计

2.1软件总体架构

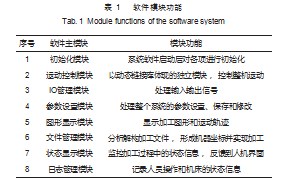

数控系统的硬件平台是整个系统的活动的基础,而软件则是整个系统的核心。整个控制系统运行所需的命令都是由软件发出和传输的,它是整个数控系统的最终载体。本文基于VC6.0进行软件开发,采用了模块化开发软件的思想,将系统划分为几个功能模块,各功能模块如表1所示。

本文开发的数控系统软件的显示区主要分为图形显示区、功能选择区和手动控制区,其中显示区主要显示图形加工信息、加工轨迹和运动轨迹;状态信息显示区显示系统的状态,如各个轴的位置信息、加工材料的信息和时间信息等;提示信息区显示一些提示用户的信息。软件框架如图2所示。

本文系统采用基于单文档的MFC框架,为了达到良好的分区效果,采用了继承MFC类库CSplitterWnd类的CMacSplitterWnd类进行结构分割。

2.2对多种运动控制卡的兼容

目前市面上有各种各样的运动控制卡,国外的有美国DELTA TAU的PMAC系列控制卡、GALIL的DMC系列控制卡、MEI的ZMP-SynqNet系列控制卡、PARKER生产的ACR系列控制卡;英国TRIO的MC系列控制卡;德国MOVTEC的DEC系列控制卡等;国内有固高、雷赛、众为兴、成都步进等运动控制卡,这些控制卡广泛应用于各类数控装备中[9-11]。

种类繁多的运动控制卡在给用户提供多种选择的同时,也带来了一个兼容性的问题。各个厂商的控制卡都有自己的指令系统,且不兼容,这就造成了用户在增添某种运动控制卡的时候,必须针对所选的运动控制卡及其配套指令系统重新进行设计和调试。数控软件跟运动控制卡密不可分,软件的性能取决于控制卡的性能。所以发展到一定时期后,增添或改换运动控制卡是避免不了的。但由于运动控制卡之间指令系统的不兼容,导致了软件开发难度、周期和成本的提升,也不利于系统生命力的持久。

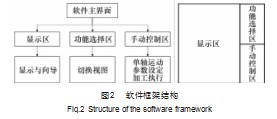

基于此现状,本文采用“公共接口模块”的办法解决上述问题。所谓的“公共接口模块”,就是在人机界面和各种运动控制卡之间增加一个中间层——“运动控制卡公共接口模块”,如图3所示。在这个“公共接口模块”的作用下,人机界面只需要和这个模块进行交互,而不需要直接操作运动控制卡的指令。在兼容各种运动控制卡时,只需要在模块里把各个运动控制卡的函数封装一个个子模块,体现面向对象的思想。

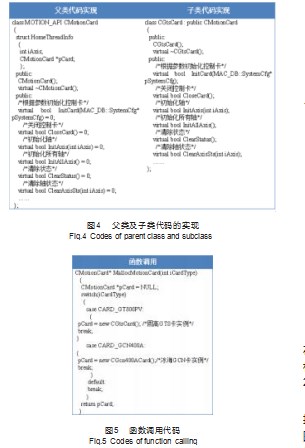

基于面向对象的编程思想,把运动控制卡抽象成一个父类,这个父类具有每一种运动控制卡都具有的普遍功能,如打开板卡、关闭板卡、初始化板卡、获取当前位置、控制IO和运动等等。具体功能的实现就落在各个运动控制卡上,这就需要写一个从父类派生出来的子类并重构父类中的纯虚函数,每添加一种运动控制卡就添加一个子类,这样就可以方便地实现不同板卡共存在一套控制系统里。

(1)父类和子类的创建

首先创建一个名为CMacMotion的父类,该类包含了各种运动控制卡共有的属性,在父类里把共有的属性和动作编写成纯虚函数,具体的落实由各个控制卡来实现。子类的实现只需从父类派生并把父类的纯虚函数变成普通的函数即可。

(2)调用方法

在实际使用中,只需要系统的人机界面提供一个选择各种运动控制卡的选型,并把用户的选择传入实例各种板卡的函数中即可。基于以上方法,可以方便地在一套数控系统中兼容多种卡,大大地降低了系统研发的成本和难度,提升了控制系统可持续发展的空间和系统的竞争力。父类、子类的创建及函数调用分别如图4~5所示。

2.3防撞刀功能

在V割加工中,设备的上下刀是对齐的,在加工时可能会出现上下刀相撞的情况,为了安全起见,需要具有相关的保护措施,有工程人员对连接切割刀具的步进电机进行闭环控制,动态调节进刀速度及位移量[12]。本文从软件系统内部设计了相关的保护功能。

如图6所示,V割机切的深浅由用户在软件填的上下刀到台面的距离(T1和T2)、残厚、板厚以及一些偏置决定,在切割时上下Z轴走的距离不一样,上刀要比下刀的距离短一个板厚的距离。

由此可以得到上刀到台面距离T1,下刀到台面距离T2,板厚TN,残厚LTN,各种偏置的总和OFS。

则上刀Z1轴下切时运动的距离D1为:

D1=T1+(TN-LTN)/2+OFS-TN

Z2轴下切时运动的距离D2为:

D2=T2+(TN-LTN)/2+OFS

由式(1)和式(2)可以得出刀具到台面的距离(以台面为零点)。

上刀TD:

TD=T1-D1

下刀BD:

BD=T2-D2

为了保证上下刀不会相撞,就必须满足:

TD+BD>0

从上述的公式可以看出TD+BD的和就是残厚,因此在理论上只要保证残厚大于0就可以保证上下刀不会相撞。

2.4软件系统功能

基于以上核心技术,开发出了一套可兼容多种运动控制卡的V割机数控系统。本系统软件的显示区细分为图形显示区、状态信息显示区和提示信息显示区三部分,其中图形显示区显示加工图形信息、加工轨迹和运动轨迹;状态信息显示区显示系统的状态,如各个轴的位置信息、加工材料的信息和时间信息等;提示信息区显示一些提示用户的信息。其界面及设备应用如图7所示。

本软件的功能集成了装载文件、图形视图、系统诊断、切割信息、IO状态、导出程序、停止运行、历史日志、帮助信息和数据设置。其中数据设置又包含基本设置、扩展设置、输入输出、运动轴设置、电机设置、选型配置、销钉配置和用户设置。如表2所示。

此外手动控制区主要是针对机床的单轴运动控制以及加工设置而设计,该项功能包括了对X、Y、Z轴的电机控制、转轴转速的控制、加工设置以及其他常用功能的控制,在该项区域用户可以找到在加工过程中常用的功能,方便用户调整机床,达到快速加工的目的。

本系统和固高运动控制卡、正运动控制卡、高川运动控制卡成功对接,运行稳定性良好,可操作性强,加工精度能够满足规定的要求。图7所示的软硬件系统,在平行、残厚及间距方面的精度控制在±0.05 mm以内,上下对刀位精度在±0.03 mm以内,已经在多家专业V割设备厂投产运行且反应良好。

3结束语

生产实践证明本文开发的V割系统是可行的,提高了加工精度和生产效率,较好地实现数控系统的用户界面、图形显示、参数管理、日志管理等功能。更广泛地,对于“PC+运动控制卡”数控系统而言,运动控制卡作为支撑数控系统的核心,其性能决定了整个装备系统的优劣,直接影响着加工的精度、效率和可靠性,而控制系统对不同运动控制卡的兼容性是实际生产中用户普遍重点关心的问题。可兼容不同运动控制卡的数控系统扩大了用户对办卡的选择空间,本文所提出的技术方法,不仅适用于V割数控系统,而且可以普适于其他开放式数控系统。针对不同档次、不同用途的设备,用户可以基于单一的系统和不同的运动控制卡进行自由组合。在后续的研发中,本文将基于现有的系统融入更多的板卡,以期能成为一种业内的公认的标准。

参考文献:

[1]李浩斌.V割机切割误差测控系统的设计与研究[D].天津:天津科技大学,2017.

[2]刘华波.机器视觉技术在PCB V割机上的应用研究[D].重庆:重庆大学,2005.

[3]龙云.浅析PCB板先进切割技术及切割精度控制[J].科技创新与应用,2016(16):149.

[4]林砺宗,杨明志,汪江剑,等.开放式数控线路板V型槽切割机的研制[J].计算机测量与控制,2007(11):1540-1543.

[5]陈亚,史钊亮,高锦宏,等.基于STM32+FPGA的六自由度机器人运动控制器设计[J].机械设计与制造,2020(4):240-243.

[6]张克华,马佳航,田林晓,等.开源IgHEtherCAT主站在Linux⁃CNC开放式数控系统中的应用研究[J].制造技术与机床,2018(6):191-195.

[7]周贤德,顾鹏,朱传敏.基于伺服电机闭环控制的直线运动平台开发[J].物联网技术,2019(10):50-54.

[8]唐明明,钟佩思,车霞.基于运动控制卡的数控转塔冲床数控系统研究[J].电气与自动化,2014(43):195-197.

[9]赵锐,肖通,江磊,等.基于PMAC的开放式五轴数控实验平台研制[J].机械,2019(3):1-5.

[10]高燕红,李喆,王磊,等.基于PMAC控制器构建四轴数控平台[J].航空精密制造技术,2017(53):55-58.

[11]郭艳华,杨海马,李筠,等.智能流水线运动控制系统的设计与实现[J].测控技术,2018(37):66-69.

[12]莫玉华.PCB板V割设备切割刀头深度的PID控制[J].科技创新与应用,2014(32):117.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/47251.html