SCI论文(www.lunwensci.com)

摘要:针对超声波雷达生产质量稳定性及生产效率瓶颈问题, 研究了一款基于多轴机械手的超声波雷达 PCBA 自动组装设备。将 超声波雷达的装配工序进行分解, 设计了 PCBA 自动组装设备的总体结构、机械系统和控制系统。详细阐述了 Housing 上料机构、 Housing 测试机构、PCBA 预装机构、PCBA 压装机构、屏蔽罩压装机构和成品自动下料机构等核心组成部分的设计, 同时以西门子 PLC 控制器为核心搭建了整机控制系统。通过采购、定制和自制等方式制备机械和电气控制的零部件, 经过安装、调试以及产品 试制后, 完成了设备的研制。设备投入生产后, 将超声波雷达 PCBA 组装从 3 人流水线作业减少为1 人间歇补料, 生产效率从原来 的 5.5 s 提高到4.7 s 内, 产品合格率超过 99.8%, 满足了企业定制设备的需求。研究结果表明, 研制的 PCBA 自动组装设备高效稳 定, 可为类似的自动化项目提供参考。

Research on Ultrasonic Radar PCBA Automatic Assembly Equipment Based on Multi-Axis Manipulator

Yang Chuxin, Liang Huaxuan, Ruan Yi, Yu Ning, Mai Liju, Wang Yinfei

(Guangdong Machinery Research Institute Co., Ltd., Guangzhou 510799. China)

Abstract: In response to the issues of quality stability and production efficiency bottlenecks in ultrasonic radar production, an ultrasonic radar PCBA automatic assembly equipment is studied based on multi-axis manipulator. The assembly process of ultrasonic radar is decomposed, and the overall structure, mechanical system and control system of PCBA automatic assembly equipment are designed . The design of core components such as Housing feeding mechanism, Housing testing mechanism, PCBA preassembly mechanism, PCBA press-assembly mechanism, shielding cover press-assembly mechanism and finished product automatic blanking mechanism are elaborated in detail . At the same time, the whole machine control system is built with Siemens PLC controller as the core . The mechanical and electrical parts are prepared by means of purchasing, customizing and homemade, and the equipment is developed after installation, commissioning and trial production. After the equipment putting into production, the ultrasonic radar PCBA assembly personnel is reduced from 3 to 1. the production efficiency is increased from 5.5 s to 4.7 s, the qualified rate of products exceeded 99.8%, which meets the needs of customized equipment of enterprises. The results show that the PCBA automatic assembly device is efficient and stable, which provides a valuable reference for similar automation projects.

Key words: ultrasonic radar; automation; manipulator; press assembly; PCBA

0 引言

自动驾驶主要通过摄像头、超声波雷达、激光雷达 和毫米波雷达等传感器来感知采集周围环境的信息[1]。 作为智能网联汽车必不可少的四大传感器之一, 超声波 雷达特别适合运用于自动泊车场景及在驾驶过程当中的 短距离感测[2]。在当前技术条件下, 超声波雷达具有成 本和技术优势, 并已成为智能汽车搭载的自动泊车系统 主要感知传感器[3]。随着汽车自动驾驶技术的发展, 超 声波雷达在国内将迎来井喷的市场需求, 大多数自主及 合资品牌 OEM 在即将上市的新车型中都会配置高级功能 的超声波雷达[4]。

随着工业自动化的发展, 自动化技术已广泛应用于 机械工业制造环节中, 以实现自动连续生产, 大大提高 了生产效率和质量稳定性。超声波雷达的 PCBA 组装环 节涉及多个工序, 包括多种零部件的上下料、压装和检 测等。鉴于超声波雷达装配工艺的复杂性, 此前主要采 用人工+半自动设备进行生产。然而, 由于汽车行业竞 争激烈, 对生产质量要求极高, 产品品质的稳定性、一 致性和可追溯性至关重要。随着产能需求的提高, 原有 的半自动组装方式已经难以满足需求, 制约着生产率的 提高。可见提升超声波雷达生产质量稳定性及生产效率 对行业来说尤为重要。然而现有的文献中与超声波雷达相关的论文主要以超声波雷达本体及其系统的设计研究 为主, 虽然与机械手相关的研究论文有不少, 但是均不 涉及到超声波雷达, 甚少有针对超声波雷达生产设备的 研究文献。

因此, 本文介绍了一种超声波雷达 PCBA 自动组装 设备, 其主要功能是按照产品工艺流程, 从 Housing 上 料、检测, 再到 PCBA 上料、预装、压装, 紧接着屏蔽 罩上料、压装、检测, 最后完成成品下料。该设备集光、 机、电、气和自动控制技术于一体, 结构紧凑, 布局合 理。经过实际生产验证, 该设备满足了某外资企业大批 量生产超声波雷达的需求。

1 设备整体架构

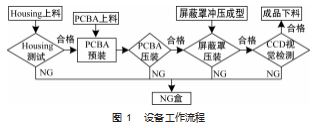

超声波雷达是由 Housing 壳体组件、 PCBA 和屏蔽罩 等组成, 超声波雷达 PCBA 自动组装设备就是用于实现 Housing 壳体组件检测、 PCBA 压装、屏蔽罩压装、成品 检测及下料的自动化设备, 其工作流程如图 1 所示。

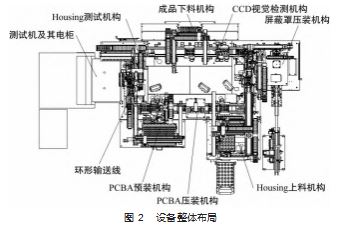

整机由机械系统、控制系统和设备机体 3 个部分组 成。其中, 机械系统主要由 Housing 上料机构、 Housing 测试机构、 PCBA 预装机构、 PCBA 压装机构、屏蔽罩压 装机构、 CCD 视觉检测机构和成品下料机构等装置按照 生产工艺顺序环绕环形输送线依次布局组成, 如图 2 所 示, 环形输送在此特定生产场景下具备布局紧凑, 操作 简单等优势[5-6]。各个机构的执行部分主要依照产品形状 及工艺特性, 通过设计专用的仿形治具或抓手, 实现搬 运和装配等功能; 控制系统以西门子 PLC 1517 为核心, 配置了通讯模块、移动触摸屏、伺服控制、传感器、视 觉系统、扫码枪、磁性开关、机械手和气缸等功能组件, 驱动部分有电动和气动两种形式, 可依据生产要求, 选择合适的运动部件。设备机体由焊接一体式钢结构和配 备防静电有机玻璃的铝型材外罩组成。

2 机械系统设计

2.1 环形输送线

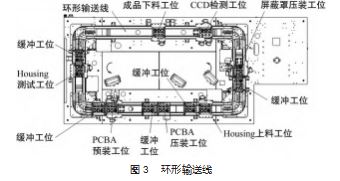

环型输送线由 4 段直线输送线和 4 段 90°转角输送线 组成, 各工序执行机构环绕在其外侧, 布局紧凑, 11 个 载有工件的治具托盘在其上方逆时针循环流转, 有序地 贯穿于 7 个工位中, 是实现产品自动组装流转的“交通 大动脉”, 如图 3 所示。 7 个主要工位处都配备有气动的 阻挡机构和顶升定位机构, 用于阻挡和定位流转的托盘。 对于节拍比较紧张的工位, 在其前端设置有托盘缓冲工 位, 有效地减少换盘对工位节拍的影响。

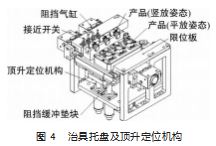

治具托盘由标准外购托盘和定制的产品治具组成, 用于装载 Housing 壳体组件, 产品在上面有两种定位姿 态, 各 3 个穴位, 如图 4 所示。为了减少产品换型时 间, 要求产品治具尽可能地兼容多款产品。由于每款 产品的外形尺寸和定位点略有不同, 该治具的设计难 点主要是如何在稳定性、经济性、便利性上找到最佳 平衡点。另外为了保证多个托盘治具的定位尺寸一致 性, 先将粗加工后的托盘治具组装成套, 借助托盘定 位孔和定位面, 装夹在特制工装卡具上, 模拟实际使 用工况, 再进行最后的精加工, 确保治具批量加工的 一致性。

顶升定位机构由气缸、安装板、直线轴承、导杆、 定位销、支撑柱、限位板等组成, 当治具托盘被阻挡缸 挡停时, 接近开关检测到托盘到位信号, 系统驱动电磁 阀控制气缸顶升, 将顶升机构的两个定位销导向插入托 盘定位孔中, 使托盘稳稳地贴住限位板下表面, 从而实 现治具托盘在空间中的精确重复定位 (≤0.05 mm )。

2.2 具体执行机构

2.2. 1 Housing 上料机构

Housing 上料机构用于实现将物料盘中的 Housing 壳 体组件搬运至环形输送线的托盘治具中, 主要由 Housing 托盘储料机、 Housing 上料机械手和物料小车等组成, 如 图 5 所示。

Housing 托盘储料机分为左右两部分, 左侧为带料托 盘, 右侧为回收空托盘, 两侧的托盘最大储存量均为 6 个。首先人工将物料小车与机台插销处对接上, 再把 6 个满料托盘推进机台内, 接近开关感应到托盘后, 底部 止回气缸伸出防止托盘回溜。随后侧边的托盘升降机构 上升, 托起托盘向上移动, 步进走预设的高度, 上升过 程中用传感器检测料盘的正反。当横移机构处的光电开 关感应到最顶层托盘时, 托盘升降机构停止上升, 横移 机构前后两端的导杆缸伸出, 托住并校正托盘位置, 两 导杆缸一大一小, 大导杆缸侧有伸出位置调节机构, 作 为托盘前后定位的基准, 同时托盘升降机构下降到与顶 层托盘安全脱离的高度。当上料机械手取完物料后, 横 移机构将空托盘从左侧移送到右侧。右侧托盘升降机构 上升到对接处, 横移机构的导杆缸收回, 空托盘落到托 盘升降机构上。横移机构移回左侧, 开始下次工作循环。 待右侧空托盘满盘后, 托盘升降机构降回最低处, 由人 工将空托盘拉回物料小车上, 从而完成一次内外部供料 循环。

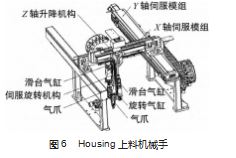

Housing 上料机械手由 X 轴伺服模组、 Y 轴伺服模组 和 Z 轴升降机构组成, 如图 6 所示, 其中 Z 轴升降机构有 两组, 一组由滑台气缸、竖直旋转气缸和气爪等组成, 另一组由滑台气缸、水平伺服旋转机构和气爪等组成, 利用这两组机构的有序配合, 可在搬运的过程中将平放 姿态的产品翻转为竖放姿态。该机械手的设计难点主要 是夹爪治具要兼容, 产品要切换姿态, 机构动作较多, Y轴行程长, 节拍比较紧张。

2.2.2 Housing 测试机构

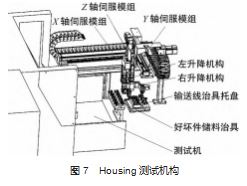

Housing 测试机构用于实现将治具托盘中的 Housing 壳体组件搬运至测试机中测试, 并将测试完成的产品搬回治具托盘中, 主要由测试机、测试上料机械手和好坏 件储料治具等组成, 如图 7 所示。

测试上料机械手由 X 轴伺服模组、 Y轴伺服模组和 Z 轴伺服模组升降机构组成, 其中 Z 轴升降机构有两组, 一组由滑台气缸和气爪等组成, 另一组由滑台气缸、竖 直旋转气缸和气爪等组成。工作时右侧升降机构先将输 送线治具托盘中竖直姿态的产品搬运到测试机治具中, 再由左侧升降机构将测试完成的产品抓起, 随后往输送 线治具托盘处行走, 在搬运的过程中同步将竖直姿态的 产品翻转为水平姿态, 最后放回输送线治具托盘中。如 出现测试不良的产品, 则由机械手直接丢入 NG 盒中。 该机械手的设计难点主要是夹爪治具要兼容, 产品要切 换姿态, 机构动作较多, X 轴行程长, 节拍比较紧张。

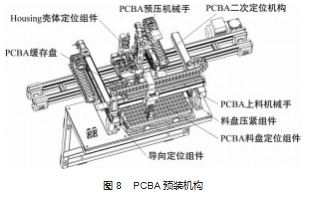

2.2.3 PCBA 预装机构PCBA 预装机构用于实现将 PCBA 预装入 Housing 壳 体组件中, 主要由 PCBA 料盘定位组件、 PCBA 上料机械 手、 PCBA 二次定位机构和 PCBA 预压机械手等组成, 如 图 8 所示。

PCBA 料盘定位组件用于对放置有 144 pcs PCBA 的 料盘进行定位和整形。首先人工将 PCBA 料盘放入托架, 再将托架推入设备内, 4 组导向定位组件同步将料盘推 向两侧靠边定位, 底部气缸将插销推入托架, 完成托架 定位。接着左右两侧的料盘压紧组件下降压住料盘完成 水平整形, 确保取料时物料的水平高度和位置有规律可循。

PCBA 上料机械手由 X 轴伺服模组、 Y轴伺服模组和 Z 轴升降机构组成, 其中 Z 轴升降机构由滑台气缸和气 爪等组成, 用于将料盘上的 PCBA 夹取到二次定位机构 中。由于 PCBA 与料盘穴位间隙较大, 盲夹的情况下只 能夹取 PCBA 的薄壁侧, 夹持力不宜太大。当夹取 PCBA 离开料盘时, 因料盘存在塑性变形, 个别 PCBA 与料盘 侧壁发生挤压摩擦, 导致 PCBA 倾斜甚至掉落, 影响夹 取的稳定性。如何提升夹取 PCBA 可靠度是此机械手的 设计难点[7-8]。为此对夹爪结构进行改进, 设计为带导轨 的自对中浮动柔性结构, 如图 9 所示, 通过夹持方向的 水平浮动有效消除 PCBA 与料盘侧壁的摩擦力, 大大提 高夹取的成功率和稳定性。同时还通过精密减压阀对气 爪夹取力大小进行调节, 防止夹伤 PCBA。

PCBA 二次定位机构主要由气动推料机构、传感器 和治具等组成, 如图 10 所示, 用于 PCBA 二次精定位, 确保预装时与 Housing 壳体组件的 5 根 PIN 针处在装配允 许误差范围内。该治具要求具有多个产品兼容性, 由于 各款 PCBA 上面的元器件大小形状及分布有差异, 设计 治具时需要充分考虑多款 PCBA 的最大包络空间和抓取 偏差的最大容错率, 既要保证稳定支撑住产品, 又不能 因抓取偏差引起干涉。该机构还配备有两对光纤传感器, 用于检测物料有无和是否放置水平。

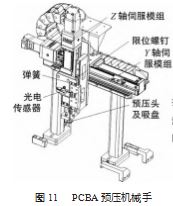

PCBA 预压机械手由Y轴伺服模组、 Z 轴伺服模组和 吸取压装治具组成, 如图 11 所示, 采用真空吸取的方 式, 将二次定位后的 PCBA 吸取到预装位上方, 再将 PC⁃ BA 预装进 Housing 壳体中。利用伺服模组可灵活补偿压 装处和吸取处的高度差, 利用弹性浮动压装机构控制压 装力的大小不超过 5 N, 防止预装过程中压损产品。为 保 证 Housing 壳 体 位 置 的 一 致 性, 每 次 预 装 前 均 通 过 Housing 壳体外形对其二次夹紧定位。定制的压装头外侧有多处凸点, 中间藏有一个真空吸盘, 兼具吸取校平和 预压 PCBA 的作用。

由于 PCBA 预压机械手和上料机械手都与二次定位 机构有交互, 在电气控制及机械结构上要充分考虑怎么 避免发生动作冲突。另外为了避免换 PCBA 料盘时出现 停机待料的情况, 设有 PCBA 缓存盘, 在平时的运行中 充分利用上料机械手循环节拍快于设备总 CT 的优势, 定 期将 PCBA 存放至缓存盘中。当人工补料盘时, 上料机 械手可以从缓存盘中抓取 PCBA 到二次定位机构中, 从 而不会因为换盘而导致设备短暂待料停机, 提升设备的 使用效率。

2.2.4 PCBA 压装机构

PCBA 压装机构是设备的关键工艺工位之一, 用于 将 PCBA 压入 Housing 壳体组件中, 主要由伺服压机、机 架、导向机构、 PIN 针检测机构、压头治具、扫码机构、 Housing 定位机构和顶升机构等组成, 如图 12 所示。产 品工艺要求 PCBA 压装力在 250~620 N 之间, 并且压装后 5 根 PIN 针露出 PCBA 的高度超过 1.25 mm, PCBA 上表面 的平面度要求为 0.08 mm 以下, 压头设计需兼容 3 款产品 生产需求。整个机构重点围绕上述要点来进行设计。

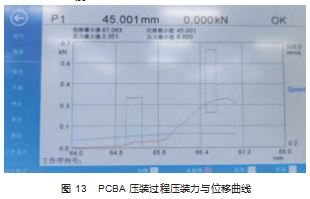

传统半自动压装设备是使用气缸来实现, 但其压装 过程无法进行位置和压力等压装参数的实时精确控制和 监控[9]。考虑到伺服压机是集机、电以及传感技术于一 体的专门用于压装的高精度设备, 具备优越的过程响应 特性、精度高、维护成本低, 可对压装过程的历史数据 进行查询和管理[10]。因此, 此工位采用最大出力 2 kN 的伺服压机作为压装驱动单元, 其最高速度 400 mm/s, 行程 300 mm, 力传感器精度 0.5%FS, 重复定位精度 ± 0.01 mm。配备有压力/位移监控仪, 可将压装过程中压 装力和压装位移数据的精确采集和监控合为一体, 利用 判断窗口功能动态监控压装过程, 达到精确压装目标, 同时具备历史曲线查询功能, 如图 13 所示。在整个位移 路径上设置 2 个窗口的公差判据来限定压装的过程值。 当 出 现 不 符 合 窗 口 判 据 的 要 求 时, 给 出 不 合 格 信 号 ( NOK)。系统同时具备最高压力和最大位移的设定功能,用于超限报警。所以, 只要根据实际工艺要求选择合适 的窗口数量、类型和公差值, 就能保证压装产品的质量, 而不合格时则会给出报警信号, 由人工判断后在成品下 料机构处自动剔除。

导向机构在压装机构中主要起导向、承受一定侧压 力的作用, 通常由导柱、导套等组成, 导套里面有直线 轴承、无油衬套、钢珠衬套等方式供选择, 此处选用导 向精度、摩擦因数、承载特性综合较优的钢珠衬套。

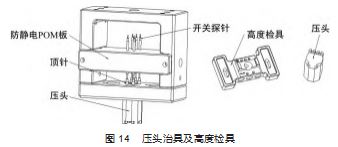

压头治具根据 PCBA 上表面元器件分布情况进行仿 形设计, 避开突出的不能受力的元器件, 如图 14 所示。

压头选用冷作模具钢 Cr12MoV 材料, 整体调质处理到 HRC35. 6 处 凸 台 是 与 PCBA 接 触 的 受 力 点, 淬 火 至 HRC55 以上, 中间 5 个 小2 mm 的贯穿孔中安装有顶 针, 其正上方连接有INGUN 的开关探针, 用于间接检测产 品压装后穿过PCBA 的 PIN 针高度是否满足最低尺寸要求。 同时配套有双面的高度检具用于探针实际安装高度检测。

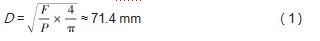

此处顶升机构相比其他工位需要更大的顶升输出力, 考虑到产品最大压装力 620 N 以及伺服压机的最大输出 力 2 kN, 所需气缸的理论输出力 F 不宜小于 2 kN, 以气 源最小工作压力 P 为 0.5 MPa 来计算, 则气缸缸径:

即缸径为 71.4 mm 以上, 综合考虑输出的稳定性, 可适当增大缸径, 根据 SMC 手册, 选择缸径为 80 mm 的 薄型气缸 CDQ2B80-35-L。

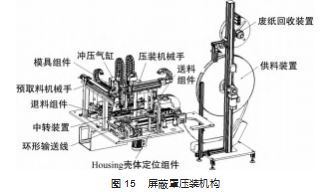

2.2.5 屏蔽罩压装机构

屏蔽罩压装机构是设备的另一个关键工艺工位, 用 于将屏蔽罩冲压成型后再压入产品组件中, 主要由供料装置、模具组件、预取料机械手、中转装置、压装机械 手等组成, 如图 15 所示。由于屏蔽罩为铜材质的薄冲压 件, 质地偏软, 容易受挤压变形, 对装配精度要求较高, 是设备最难稳定自动化生产的地方, 特别是屏蔽罩冲压 成型的稳定性是影响生产质量稳定性的首要因素。

屏蔽罩料带的来料方式为圆盘卷料, 每层之间用纸 带间隔开防止料带间摩擦损伤。将其安装在供料装置后, 通过两个限位传感器的信号来控制调速电机间歇式转动 料盘进行供料, 同时由废纸回收装置回收纸带。模具组 件主要由冲压模具、送料组件、退料组件和冲压气缸等 组成, 用于完成屏蔽罩料带的冲压成型。冲压模具为级 进模, 其内部按照屏蔽罩成型工艺分为若干等距离的工 位, 在每个工位上完成不同的冲压工序, 下脚料掉落到 模具下方的废料盒中。冲压气缸需选用不小于 100 mm 缸 径,并且单独供气,因冲压的速度和力度不足会导致屏蔽 罩成型不稳定。料带由气动自动送料器送料,事先调整好 定距,每次冲压送进一个步距。自动送料器与模具之间设 有导向结构和料带位置检测传感器, 确保料带精准送料。

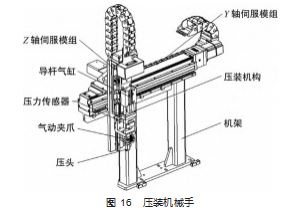

成型后的屏蔽罩由退料组件送出模具。再由预取料 机械手将其取出送到处于中转装置左侧的治具中, 紧接 着中转装置将带屏蔽罩的治具送到右侧, 由压装机械手 将屏蔽罩取出送到压装位上方, 最后完成压装工作。压 装机械手由 Y 轴伺服模组、 Z 轴伺服模组、压装机构和 机架等组成, 其中压装机构由压力传感器、气动夹爪、 导杆气缸及连接工件等组成, 如图 16 所示。导杆气缸伸出力由精密减压阀控制, 可预设输出力限定值。当压力 传感器检测到压装力超过限定值时导杆气缸被压退, 从 而起到浮动保护作用。

2.2.6 成品下料机构

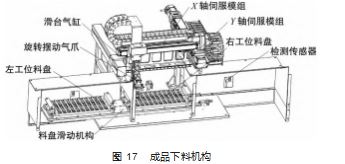

成品下料机构主要由下料机械手和料盘储料机等组 成, 用于将合格产品从环形输送线搬运到下料托盘中, 对于不合格产品则按照其不合格的原因搬运到对应的 NG 盒里, 如图 17 所示。其中下料机械手由 X 轴伺服模组、 Y 轴伺服模组、滑台气缸、旋转摆动气爪和连接工件等 组成。料盘储料机有 3 个工位, 左右两边为下盘位, 中 间为下料位, 由料盘滑动机构驱动两个料盘在 3 个工位 左右循环切换。当下料位的料盘满料时, 由滑动机构将 其切换到下盘位, 同时原下盘位的空料盘跟着被切换到 下料位, 保证设备下料动作不被中断。此时人工有充裕 的时间将满料料盘卸下并补上新的空料盘。

2.3 节拍分析及关键部件选型计算

2.3.1 节拍分析及丝杠导程计算

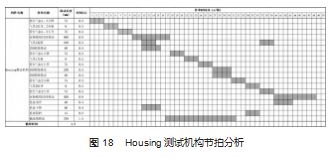

整机设计节拍在 5 s 内, 在明确主要功能机构的设计 思路后, 接着需要对各工位进行节拍分析校核, 编制节 拍平衡图, 并确定各运动机构的主要参数和型号。限于 篇幅, 以节拍瓶颈工位[11]——Housing 测试机构为例, 简 介其主要设计选型过程。

首先根据 Housing 测试机构的工艺功能对动作流程 进行详细分解, 同时根据选型资料和设计经验赋予各动 作流程的运动时间, 如图 18所示。接着重点对持续时间 比较长的动作节拍进行分解计算, 在这里主要指伺服模 组的运动时间, 从节拍分析图可以看到 X 轴模组各有 1 次 400 mm 和 500 mm 行程的大范围移动, 占用节拍时间 比较长, 需要对模组的丝杆导程进行校核。

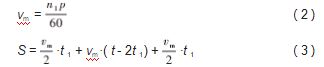

伺服电机及丝杠组成的伺服模组运动特性, 可以简 化为先匀加速到最大速度, 保持最大速度行走一段距离, 再匀减速到静止。而伺服电机和丝杠的连接通常有联轴 器连接和同步带连接等情况, 这里以联轴器直连为例进 行计算, 速度和位移有如下关系:

式中: n 1 为伺服电机额定转速, r/min; p 为丝杠导程, mm; vm 为丝杠直线运行时最大速度, mm/s; t 1 为加减速 时间, s; S 为运动起止点间的总行程, mm; t为起止点 间总运动时间, s。

联立式 (2)、( 3) 求解, 可得出总运动时间 t为:

此处选用西门子 V90 伺服电机, 其额定转速为 3 000 r/min, 通常伺服模组的加减速时间设定为 0.2 s, 不妨取 S = 400 mm 代入式 (4), 则: 当 p = 10 mm 时, t = 1 s; 当 p = 16 mm 时, t = 0.7 s; 当 p = 20 mm 时, t = 0.6 s。 由此可知, 若要达到总节拍要求, X 轴模组的丝杠导程 理想情况下不能小于 16 mm, 如果考虑到控制响应时间 等因素的影响, 选用 20 mm 导程比较适合。以此类推, 可以校核出 Y轴模组的丝杠导程选用不小于 10 mm, Z 轴 模组的丝杠导程选用不小于 5 mm。

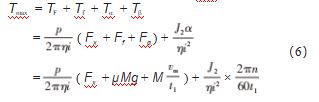

2.3.2 伺服电机选型计算

选定传动机构的丝杠导程后, 接着对配套的伺服电 机进行选型计算。通常伺服电机的选型原则有惯量匹配 原则、转矩匹配原则和负载率原则[12]。负载惯量对伺服 系统的精度、稳定性、动态响应都有影响, 负载惯量的 准确估计是负载和电机的匹配基础, 应小于所选伺服电 机惯量的规定倍数, 若电机运动定位频率较高, 惯量比 应该尽可能小, 以提高系统响应速度和稳定性, 而负载 转矩要小于所选伺服电机的额定转矩[13- 14]。下面以校核 X 轴的负载惯量和负载转矩为例来阐述伺服电机选型计 算过程。

工件等机械负载作为一个整体折算到伺服电机转子 上的总负载惯量为:

式中: J总 为所有负载的转动惯量, J1 为移动部件的转动 惯量, J2 为丝杠的转动惯量, J3 为联轴器的转动惯量, J4 为减速机的转动惯量, 单位均为 kg ·m2; i 为传动比;

M 为直线移动部件的质量, 取 M=24.75 kg; P 为丝杠的导程, 取p=0.02 m; ρ 为丝杠的密度, 取ρ = 7 850 kg/m3; D 为丝杠的公称直径, 取 D=0.02 m; L 为丝杠的总长度, 取 L=0.55 m。

将数值代入式 (5) 得: J1 = 2.51 × 10-4 kg ·m2; J2 = 6.78 × 10- 5 kg ·m2; J3 = 2.93 × 10- 5 kg ·m2 (查 产 品 手 册); 因没有用到减速机, J4 为 0. i 为 1; 总负载惯量 J总 = 3.48 × 10 -4 kg ·m2.

伺服电机轴上的转矩在不同的工况条件下计算方式 不同, 下面仅计算工作时的最大转矩 Tmax:

式中: TF 为外力作用转矩, Tf 为摩擦转矩, Tα 为负载加 速转矩, Tβ 为丝杠加速转矩, 单位均为 N·m; P 为丝杠 导程, 取p=0.02 m; η 为丝杠效率, 取 η=0.9; i 为传动 比, 取 i=1; Fx 为移动时前进抗力, 此工况下为 0; Ff 为 移动时的摩擦力, N; Fα 为负载加速力, N; J2 为丝杠的 转动惯量, kg ·m2; α 为角加速度, rad/s2; μ 为动摩擦因 数, 取 μ=0.01; M 为 直 线 移 动 部 件 的 质 量, 取 M = 24.75 kg; n 为丝杠额定转速, 取 n=3 000 r/min; vm 为最大 行走速度, 取vm = np = 1 m/s; t 1 为加速时间, 取 t1=0.2 s。

将上述数值代入式 (6) 得到 Tmax = 0.58 N ·m。

综 上 所 述, 选 用 西 门 子 V90 低 惯 量 型 伺 服 电 机 1FL6042-2AF21- 1LA1(不带抱闸),额定转速n=3 000 r/min,额定转矩 T额=2.39 N·m, 最大转矩 Tm =7.2 N·m, 额定功 率 P=750 W, 转动惯量 J电 = 8.97 × 10- 5 kg ·m2. 推荐惯 量比最大 20.

Tmax = 0.58 N·m < 2.39 N ·m = T额 < 7.2 N ·m = Tm ( 8 ) 惯量比小于 4. 满足运动定位频率较高的要求, 工作时最大转矩小于伺服电机的额定扭矩和最大扭矩; 经 过上面综合校验结果, 该伺服电机选型满足设计需求[15]。

3 控制系统设计

3.1 电气控制系统的硬件设计

整机的电气控制系统以 PLC 为核心, 根据传感器检 测信号对伺服电机、气缸等进行精确动作控制, 采用图 形界面进行设置、调整参数, 并对生产过程进行实时监 测, 主要硬件由西门子 PLC 1517-3PN/DP 、TP 700 触摸 屏、 V90 PN 、ET200SP、智能相机、伺服压机等组成, 如图 19 所示。

3.3. 1 PLC

CPU 1517-3 PN/DP 是具有极大容量程序及数据存储 器的 CPU, 包含分布式的标准应用和故障安全应用。可 以通过创建工艺对象来控制 V90PN 伺服。但工艺目标的 数量会对 PLC 程序的循环时间造成影响, 经测试 1517 的 运动资源足够支撑 18 根伺服轴的控制。

设备共有 2 个串口, 用于伺服压机和智能相机通讯。 综合 IO 开关量数量、 PN 从站数量、运算能力、运动控 制资源等因素, 选择 PLC 1517 作为主控制器。远程 IO 预 留 30%点数作为备用。

3.3.2 触摸屏

采用 TP700 精智面板, 配备 PROFINET 、MPI/PRO ⁃ FIBUS-DP 接口, 12MByte 项目组态存储器。为方便调试 与人员操作, 本设备共配备两个相同型号的触摸屏。

3.3.3 智能相机

基恩士 CV-X 系列自带足够多的视觉工具以及解决 各类检测问题的选项, 可以在各类严苛的生产现场稳定 运行, 如图 20 所示。

视觉系统搭载“智能学习工具”, 能够学习良品的个 体差异, 准确识别良品或异常品。接近人类思维感觉的 算法, 可以排除不稳定因素, 将现场的检测导向成功。 只要将良品放在流水线上就可以进行设定, 解决了没有 “智能学习”功能的情况下设定的高专业度以及复杂性的 不便之处。支持主流的通讯协议, 只要简单配置, 即可 通过数据内存传输结果或命令。主机上标配了 I/O 、RS- 232C 、Ethernet 、USB 和 SD 卡槽。在启动时还可以进一 步用通讯显示器确认通讯, 可大幅缩短工时, 降低成本。

3.3.4 伺服驱动及电机

SINAMICS V90 伺服驱动器和 SIMOTICSS- 1FL6 伺服 电机组成了性能优化, 易于使用的伺服驱动系统, 如图 21 所示, 功率范围从 0.05 kW 到 7.0 kW 以及单相和三相的供电系统使其可以广泛用于各行各业, 同时该伺服系 统可以与 S7- 1500T/S7- 1500/S7- 1200 进行完美配合实现 丰富的运动控制功能。

SINAMICS V90 伺服驱动系统可以完成动态运动及加 工领域的各类基本运动控制任务, 性价比极高。提供 PROFINET 接口, 可“一网到底”。该解决方案提供了广 泛的功能并降低了系统复杂性。

3.2 电气控制系统的程序设计

3.2.1 人机界面设计

触摸屏是操作人员与设备之间进行信息交互的媒介 与窗口。设计难点在于内容集中、操作简便、清晰明了。 在主页面, 展示了设备最重要及最常用的功能。在底部 的菜单选项, 包含了各个工位的操作入口, 如图 22 所示。

触摸屏共有 120 多个操作页面。在主要工位操作界 面里, 包含 18根伺服轴的控制以及点位示教, 极大方便 操作人员的使用; 在报警窗口, 可以查看当时的报警信 息, 以及历史报警记录等; 有三级保护权限, 分别对应 不同等级的人员。

3.2.2 PLC 程序设计

TIA 综合自动化门户是新一代西门子全集成工业自 动化工程软件。它是一个直观、易用、高效、可靠的工 程框架。控制程序基于TIA V16 开发。经过工艺流程分解, 以块的形式来构建程序的功能。程序结构如图 23 所示。

在主程序 OB1 里循环调用各个子程序。包括: 手自 动切换、各工位上下料、控制 V90PN 伺服的工艺对象、 视觉检测、追溯、报警等模块。手动程序主要用于各个 工位的气缸点动, 伺服点位示教等; 自动运动模式是整 个 PLC程序设计的重点。

CPU 1517-3PN/DP 的计算能力极其强大, 所有伺服 轴均设置为定位轴, 采用工艺对象进行控制, 伺服驱动 器侧设置为速度模式, 由 PLC 完成位置环的计算。经过 多次测试, 系统功能块 MC-Servo 里的循环周期设置为 4 ms, 以保证伺服的运行过程中的平顺性, 如图 24 所示。

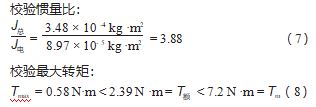

3.2 气动控制系统设计

气动控制系统以压缩气体为工作介质, 由气源装置、 执行元件、控制元件和其他辅助元件 4 部分组成, 通过各 种元件组成不同功能的基本回路用于驱动各种机械装置, 再由若干基本回路有机地组合成整体,进行动力或信号的 传递与控制。气源装置由空压机、干燥机等气源发生装置 和三联件等气源处理装置组成, 通常前者独立于设备外部, 由工厂车间统一供应,后者随设备一起供应;执行元件通 常是气缸、真空吸盘、气马达等,通过控制元件 (压力控 制阀、方向控制阀和流量控制阀等) 实现对力的大小、力 的方向和运动速度的控制。PCBA 组装设备共用到 69 个电 磁阀, 动作逻辑比较复杂, 限于篇幅, 以Housing测试机构 气动控制回路为例, 对其设计思路进行阐述, 如图25所示。

外部压缩空气进设备时先经过由残压释放阀、三联 件 (带压力开关)、缓慢启动电磁阀等组成的气源处理装 置, 起到对全局气体通断控制、净化过滤、减压等作用, 并减少通断气源时对设备的冲击。气源经过处理后再经过 由多个电磁阀组成的阀组, 最后分配到各个执行元件处。 考虑到 Housing 测试机构的执行元件均是小缸径短行程的 气缸, 综合选用 SMC 的 SY5 系列电磁阀, 共用到两位五 通单电控、两位五通双电控和三位五通中封 3 种类型。两位五通单电控电磁阀用于控制单作用的阻挡气缸 (单边进 气, 弹簧复位)。三位五通中封电磁阀利用其断电中位保持 的特点, 用于控制垂直运动的气缸, 提高生产的安全性, 减少停机复位的不确定性。气缸的进出气口安装有排气节 流阀,用于手动调节双作用气缸的动作速度。对于安全性 要求比较高的气缸, 可以使用先导单向阀替代排气节流阀, 配合三位五通中封电磁阀进一步提高断电时的安全性。

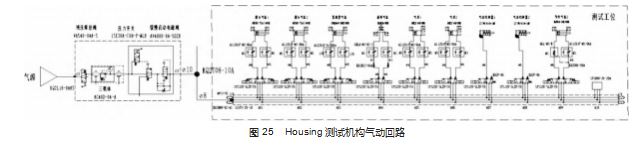

4 实践与应用验证

该设备设计后, 通过采购、定制和自制等方式, 备 齐机械零部件和电气控制元器件, 再进行部件、整机的 安装和调试。设备安装有两个关键点: 一是通过打表保 证各运动机构中模组与直线导轨的平行度; 二是各机构 与对应托盘治具的定位校准。设备调试时首先理顺设备 的动作流程逻辑, 再结合工艺要求试制出合格产品, 其 中两处压装工位的调试是整机工艺调试的难点所在。试 制出合格产品后接着优化程序, 提升节拍, 完善报警与 追溯等功能, 最终完成了设备研制, 如图 26 所示。

经过生产验证, 该设备实现了全自动生产, 仅需要 1 名生产人员每隔 6 min 间歇补料和下料, 减少了 3 名生 产人员, 降低了劳动强度, 生产效率从原来的 5.5 s/件稳 定提高到 4.7 s/件以内, 如图 27 所示。经过半年的生产 运行验证, 设备性能稳定, 批量生产的产品合格率超过 99.8%, 如表 1 所示, 满足了客户的实际需求。

5 结束语

本文立足于企业实际需求, 通过对超声波雷达 PC⁃ BA 组装设备的功能要求进行分析, 基于多轴机械手构造 了总体框架, 并详细阐述了多处核心机构的设计, 重点 分析了设备节拍和关键部件的选型计算过程, 以及整机 控制系统的论述。实际生产验证结果表明, 该设备集光、机、电、气和自动控制技术于一体, 布局合理, 结构紧 凑, 占地面积小, 性能稳定, 自动化程度高, 节拍为 4.7 s, 合格率超过 99.8%, 完全满足客户生产要求。本文 详细复现了 PCBA 组装设备的设计过程, 涵盖多种自动化 设计理念, 对同类自动化设备的开发具有借鉴意义。

由于客观条件限制, 此次研究未在 PCBA 上料工位和 成品下料工位设计储料机构。未来,可以通过配备相应储 料机构实现间隔 30 min 补料一次, 进一步降低生产人员劳 动强度。其次,用直线电机替代节拍瓶颈工位中的长行程 伺服模组,可以进一步提升机械手的响应速度、定位精度 和运动速度,进而提升设备整体节拍。同时,引进工业机 器人替代伺服机械手,可以有效降低设计和装配难度,提 升柔性化生产水平。这些改进措施将进一步完善该设备的 性能和功能, 为类似自动化设备的研发提供借鉴和启示。

参考文献:

[1] 王志兵 . 具备调频功能的超声波雷达在自动驾驶中的技术研 究[J]. 汽车科技,2022(4):75-79.

[2] 陈艳梅, 薛亮 . 智能网联汽车环境感知技术揭秘[J]. 汽车与配 件,2022(17):59-63.

[3] 仇旭, 朱浩, 邓元望 . 基于超声波雷达的改进车位检测算法研 究[J]. 中国机械工程,2020.31(14):1747- 1753.

[4] 杨艳 . 智能网联产业链分析 :超声波雷达的市场竞争态势[J]. 汽车与配件,2019(8):71-73.

[5] 贺道坤, 刘国臣,尹欢 . 环形输送分拣装置的设计与实现[J]. 信 息化研究,2020.46(5):63-67.

[6] 章俊哲,李金村,徐健,等 . 基于遗传算法对环形输送线调度优 化研究[J]. 制造业自动化,2021.43(5):99- 102.

[7] 郑宇航, 王继荣, 王文晓,等 .PCB 板自动检测装置机械手的改 进设计研究[J]. 青岛大学学报(工程技术版),2019.34(2):63-67.

[8] 部双双 . 电子元件柔性装配机械手的设计与研究[D]. 青岛:青 岛大学,2019.

[9] 朱俊,何钏 . 推杆装配伺服压装机的设计[J]. 组合机床与自动 化加工技术,2022(7):26-29.

[10] 周占怀 . 伺服电动缸压装控制系统设计与分析[J]. 机械工程 与自动化,2021(2):169- 171.

[11] 秦志刚, 张洪亮 . 汽车焊装生产线节拍分析及优化[J]. 汽车工 艺与材料,2021(8):57-60.

[12] 柯治成 . 搅拌摩擦焊设备伺服电机的选型与计算[J]. 机电工 程技术,2022.51(9):58-61.

[13] 肖潇,杨金堂,全芳成,等 . 伺服电机的选型原则与计算[J]. 机 床与液压,2014.42(22):44-46.

[14] 王江红, 肖软生, 张政伟,等 . 数控龙门铣床 X 轴伺服电机的计 算与选型[J]. 机械制造,2016.54(12):10- 11.

[15] 王军领, 王秀敏,仲太生,等 . 自动化伺服电机选型[J]. 锻压装 备与制造技术,2021.56(1):24-26.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65152.html