摘要:以盖板的智能分拣及其与底座装配为典型案例,设计了融合机器视觉的模块化工业机器人工作台,并对该工作台进行了联机调试,实现了通过机器视觉的判断选择合格的盖板并装配到底座的操作。首先基于模块化可重组的思路依据装配任务设计了工作台的工业机器人、绘画模块、装配模块、视觉模块等各个功能模块;其次对各模块进行详细设计,使其在硬件上成为独立功能模块,工作台各模块能在硬件上快速重构,从而更改或拓展工作台的功能,并以工业机器人为中心完成各模块在工作台的布局;最后在设置好工作台各模块的传感器、变频器、伺服驱动器等参数和完成各设备程序的准备工作后,从盖板的智能分拣所涉及的工业机器人程序、机器视觉和PLC控制程序的程序调试开始,一步步完成整个工作台的联机调试。

关键词:工业机器人,机器视觉,模块化设计,可编程逻辑控制器

0引言

自“中国制造2025”将工业机器人列为重点发展领域以来[1-2],工业机器人帮助企业提高了生产效率、降低生产成本、改善产品质量,随着技术的发展,工业机器人由简单的上下料、焊接等应用发展到融合机器视觉、PLC等技术的综合复杂应用。相应地对工业机器人技术专业人才的培养也变得重要,在工业机器人专业人才培养的过程中,工程实训在培养学生工程实践能力方面发挥着重要的作用[3-6]。桌面型工业机器人工作台因为其占地小、价格较为便宜、安全性高等特点成为比较理想的实训设备。

关于机器视觉、工业机器人、PLC技术等综合应用有很多学者开展了相关研究。冯凌云等[7]以机器人关节产品的自动装配为例,利用SolidWorks和Robot Studio联合建立了机器人虚拟装配工作站,基于快换夹具和视觉引导的产品虚拟装配仿真解决方案,并通过仿真调试功能确认装配工艺的正确性和合理性;在机器视觉与工业机器人技术的融合方面,王新等[8]基于自身特征和外部标记辅助的单目视觉位姿计算方法进行了视觉引导工业机器人装配研究;文献[9-10]提出了深度学习算法的零件识别与定位方法和基于空间网格的手眼标定方法,降低了机器人定位误差和标定物识别误差;文献[11-14]研究了基于视觉的工业机器人分拣或抓取,从机器人编程、分拣工具的开发、控制算法优化等方面进行了研究,提高抓取准确性和效率;文献[15-16]以实际产线或平台进行了虚拟仿真实训平台的研究,实现了工业机器人教学实训平台AR可视化或开发了基于数字孪生的机器人在线编程方法。

本文在研究开发模块化的桌面型机器人装配工作台,首先进行功能分析与部件选型后,利用三维软件进行各模块的结构设计后构建桌面机器人装配工作台的整体布局,其次通过虚拟装配验证各模块组装后的,最后对实体设备各模块组装调试后再进行工作台整体功能调试,从而完成融合机器视觉的工业机器人工作台的设计与调试工作。

1功能分析

如图1所示,底座和盖板都是有红、蓝、黄3种颜色,并且盖板每种颜色都有圆盘(干扰件或不合格件),随机堆放在一起经过视觉检测后与同色的底座进行装配。以同色零件(盖板和底座)的装配为对象,开发一款虚实结合的具有工业机器人编程应用、视觉应用、PLC编程及其运动控制等多功能的机器人综合应用实训平台。可以进行工业机器人编程与操作实训、PLC程序及其运动控制实训、图像识别程序开发实训、工业机器人智能装配综合实训等不同层次的实训项目。

实训平台采用模块化设计[17-19]的方式来实现其工业机器人编程、PLC等实训功能,将来进行可能的扩展和功能升级时可便于更换设备。

为了满足桌面工业机器人装配工作台的工业机器人编程、PLC控制、视觉应用功能,初步计划配置如图2所示几个模块:工业机器人(桌面型小负载串联关节六自由度工业机器人,型号ABB IRB120)、绘画模块、装配模块、输送单元、仓储单元、视觉模块等,模块采用开放式架构设计,应实现完整的一个或多个功能并且具有一定的独立性,预留扩展接口和升级路径,确保模块间的互操作性,模块之间的机械接口和电气接口应该快速、可靠连接,操作方便。

2工作台模块及布局

2.1关键模块

(1)绘图模块

绘图模块用于工业机器人轨迹练习,主要用于初学者进行工业机器人示教编程的学习,如图3所示,设计了S曲线、圆、正方形和六边形线框,以学习对工业机器人的运动控制指令和I/O控制指令,熟练掌握工业机器人的操作方法。

(2)视觉模块

视觉模块需要在各种环境条件下准确识别和定位工件。如图4所示,视觉模块由高性能工业相机、视觉控制器、光圈以及传送装置等设备所组成,传送装置由变频电机驱动,变频电机受PLC控制的变频器通过改变电机的工作电压和频率平滑控制电机的速度和转矩。

在设置好相机后,调整好光圈、工业相机完成对工件图像的采集,可以对相机下方传送带上方的工件进行颜色、形状等特征信息的识别或检测。因为输送带上的工件是由供料单元而来,其颜色、形状特征是随机的,需要先将待抓取工件移至相机的摄像头的下方进行拍照识别,完成工件的位置、颜色和形状等检测,将检测后的工件颜色、形状等信号发送给工业机器人,工业机器人根据位置信息拾取工件,如果颜色和形状等信息符合要求则将工件放入装配单元进行组装,否则将工件送回供料单元。

(3)快换装置模块

快换装置是工业机器人末端执行器快换装置,用于工业机器人根据任务需求自主快速更换不同功能的夹爪。工业机器人工作时往往需要执行多种任务(如夹取不同直径的工件或者需要用吸盘拾取工件),而末端执行器的功能一般是特定的,工业机器人执行不同的任务,需要配备多套末端执行器,快速更换到与当前任务所适配的末端执行器,这样的装置就是快换装置。

如图5所示,快换装置模块的支架挂板上装有4个不同功能的快换工具(弧口夹爪、平口夹爪、吸盘和画笔)。快换主要靠快换盘实现快换,快换盘的主盘安装在工业机器人末端法兰,快换盘的工具盘安装在末端执行器上。通过气阀控制其拆装,并配有锁紧机构保证其可靠性。安装后能够让不同的介质如电信号、气体、液体等从工业机器人手臂连通到末端执行器。挂板上每个U型口都装有工具在位传感器检测工具的状态,并将该信息传送给PLC,用于PLC与工业机器人的信号交互,确保工业机器人进行末端执行器更换操作的安全可靠。

快换模块除了可以增加工业机器人作业的柔度,也可以单独作为工业机器人编程学习的练习对象。

(4)装配模块

装配模块,如图6所示,主要包含夹紧装置、RFID模块和变位机构。夹紧装置由气缸驱动受PLC控制;RFID高频读写器负责读写物料标签,并将读取的信息发送给PLC进行物料标签的判断。

变位机构提供底座与物料、盖子稳固的安装平台,并可根据安装需要调节角度。角度调节由伺服驱动器驱动伺服电机实现,伺服驱动器接收上位机控制器(如PLC)的指令,然后输出相应的电压和电流到伺服电机实现上位机需要的运动指令,同时伺服电机上的编码器也会实时反馈电机的当然状态信息给伺服驱动器。伺服驱动器与伺服电机构成一个完整的反馈控制系统,实现高精度和高动态的角度调节定位功能。

2.2工作台整体布局

根据底座和盖板的装配任务,在工业机器人工作空间内选择各模块在工作台面上合理布局,最后形成了工业机器人居中其他各模块布置在其周围的岛式布局,如图7所示。

3调试验证与结果分析

在完成工作台各个模块的位置布置以后,一方面需要根据工作台各模块的通信需求,配置与调试各模块之间的通信,设置电机、伺服等参数;另一方面需要根据任务进行PLC、工业机器人、触摸屏、机器视觉等设备的程序编制与调试。在调试程序时可虚拟调试加快进度,本文着重介绍工作台实体设备的单机调试和联机调试,其中重点介绍视觉模块、PLC和工业机器人模块的调试。

3.1盖板的视觉分拣调试

3.1.1硬件连接

视觉传感器与外部设备的通信连接如图8所示,设定好视觉系统与工业机器人的通信设置。首先工业机器人发出拍照信号T给视觉传感器,然后机器视觉系统通过相机录入图片,并对图片进行处理,再通过通信模块输出检测结果到工业机器人。

3.1.2设置与应用

在确保视觉系统通信畅通后,视觉系统进行工件识别与定位的编程调试[20-22],如图9所示,通过图像采集、灰度处理、模板匹配、圆心位置测量等过程,使其能够对工件的颜色、形状特征进行自动识别。

井式供料弹出零件到传送带,盖板到达拍照位置后,工业机器人发出拍照信号T,如果拍照成功,机器视觉检测其颜色、正反和形状特征,并发送检测结果信号给机器人;如果拍照问题导致识别失败,机器人会接收到NG字符串后发出拍照信号T,直到接收到正常数据。

3.1.3测试验证

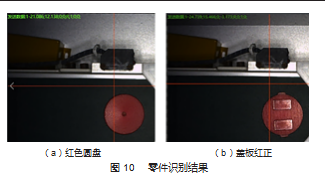

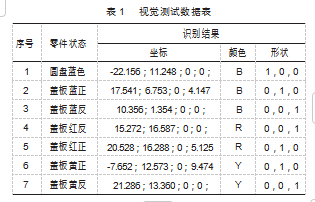

主要是针对机器视觉对盖板颜色、形状特征识别的正确性进行测试验证。以红色盖板和圆盘的识别为例,红色圆盘的识别结果是:-21.086;12.138;0;0;R;1 0 0,如图10(a)所示;红色正面朝上的盖板的识别结果是:24.739;15.466;0;-3.173;R;0,1,0,如图10(b)所示;结果均正确无误。其中:识别结果前3位是分别是XYZ坐标,高度不变没有识别结果为0;第4位是沿Z轴的转角;R是红色(B是蓝色,Y是黄色);最后3位(1,0,0)表示物料是圆盘((0,1,0)表示物料是盖板正面朝上,(0,0,1)表示物料是盖板正面朝下)。

同样方式随机进行了7组实验,其识别结果如表1所示,机器视觉均准确识出了零件的形状、颜色、正反等特征,并且工业机器人均成功接收到结果信号,实验结果表明机器视觉运行良好。

3.2集成系统调试

3.2.1准备工作

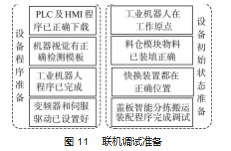

在工作台设备程序和设备初始运行状态两个方面开展准备工作,如图11所示。

3.2.2联机调试

在完成工作台联机调试的准备工作后,在手动控制模式进行工作台的联机调试,调试结果应是程序衔接连贯无碰撞。联机调试主要步骤如下:

(1)切换控制模式至手动控制模式;

(2)在main程序中调用各程序;

(3)在触摸屏(HMI)上的手动控制界面,随机选择一个底座放到装配模块的装配位置;

(4)在主程序中逐步运行程序,分析并解决程序运行中遇到的问题,直至完成工作台的联机调试。

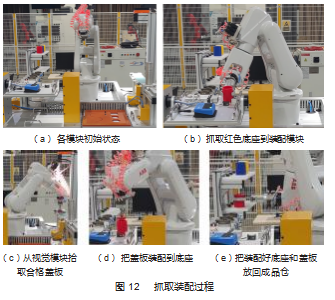

在调试完成后,切回到自动运行状态运行物料的装配程序,其中红色盖板和底座的装配过程如图12所示。

在各模块均处于初始状态时(图12(a)),启动自动运行。工业机器人首先到快换模块装上弧口卡爪,然后把红色底座从料仓移动RFID由PLC执行RFID检测,最后到装配模块,装配模块夹紧装置夹紧底座后,工业机器人释放物料(图12(b));工业机器人先到还款模块更换为吸盘工具以抓取红色盖板,机器人将视觉模块准确识别出圆盘或颜色不符合要求的盖板放回供料单元(对于反面朝上的盖板在放回时正面朝上),直到抓取的红色的正面朝上的盖板(图12(c)),并将其装配到底座(图12(d));在装配好后工业机器人更换弧口卡爪,抓取装配好的底座、盖板到RFID登记信息后放到成品仓(图12(e))。

整个运行过程中工业机器人没有碰撞且与各个模块的动作衔接基本顺畅,基本实现设计目标,完成了工作台的调试。

4结束语

基于同色底座和盖板的装配任务采用模块化可重构的思路设计了融合视觉的工业机器人工作台。首先基于模块化的思路对工业机器人工作台所涉及的工业机器人、机器视觉、PLC等知识划分了绘画模块、装配模块、视觉模块等功能模块,各模块功能较独立在机械接口和电气接口设计为方便后期更换以便于工作台的功能拓展;其次,在工作台各模块机械电气安装调试后,编写了工业机器人程序、PLC及其运动控制程序和触摸屏(HMI)程序等程序,重点介绍了其在盖板智能分拣中的调试过程;最后完成了工作台联机调试,实现了工作台的设计功能。

参考文献:

[1]吴岩.勇立潮头,赋能未来——以新工科建设领跑高等教育变革[J].高等工程教育研究,2020(2):1-5.

[2]王青,王宇璐.工业机器人应用对制造业高质量发展的影响研究[J].工业技术经济,2023,42(2):115-124.

[3]夏定元,张家亮,王永圣,等.虚实结合的实验教学平台助力创新人才培养[J].实验室研究与探索,2022,41(1):165-168.

[4]刘新洋,栗琳,张佳明.工业机器人自动视觉检测综合实训平台的设计与实践[J].实验室研究与探索,2024,43(2):222-225.

[5]叶玮渊.基于智能制造的虚拟仿真实训中心建设研究与实践[J].装备制造技术,2024(8):101-103,128.

[6]董柯芳,瞿青,钱炎超.基于控制系统工作站虚拟化方案的测试设计[J].自动化仪表,2022,43(6):29-32.

[7]冯凌云,郭灿彬,朱旭义,等.基于快换夹具和视觉的机器人装配工作站仿真设计[J].组合机床与自动化加工技术,2021(8):126-130,134.

[8]王新,郭俊.工业机器人单目视觉装配系统研究[J].机械设计与制造,2024(6):342-347.

[9]袁斌,王辉,李荣焕,等.视觉机器人的零件识别与抓取方法研究[J].机械设计与制造,2024(2):309-313,318.

[10]贾铜,毕德学,宋韦辰,等.基于视觉引导的机器人抓取系统手眼标定方法[J].食品与机械,2024,40(7):63-67,110.

[11]张良安,张成鑫,谢胜龙.基于视觉的工业机器人离线编程系统的设计[J].机床与液压,2023,51(3):28-34.

[12]苏建,屠一凡,岳高,等.基于机器视觉的自适应矩阵式吸盘工具设计与应用[J].机电工程技术,2022,51(2):109-112.

[13]蒋智蓓,崔亚飞,秦龙.基于机器视觉的工业机器人工件分拣系统[J].机电工程技术,2023,52(11):170-173.

[14]卢亚平.基于视觉算法的采摘机器人控制优化研究[J].农机化研究,2024,46(10):48-52.

[15]徐健,宋鑫,刘秀平,等.基于数字孪生的装配机器人建模及系统实现[J].系统仿真学报,2023,35(7):1497-1507.

[16]李晋芳,苏键聪,肖立宝,等.工业机器人教学实训平台的AR可视化应用设计[J].实验技术与管理,2024,41(4):118-124.

[17]卢纯福,柴灏.机电产品模块化设计重用的博弈决策[J].浙江工业大学学报,2019,47(4):406-410.

[18]李中凯,裴国阳,张志峰,等.机电产品模块划分与综合评价集成设计方法[J].包装工程,2022,43(12):30-36.

[19]顾新建,马步青,顾复,等.产品模块化中的若干智能方法[J].机械工程学报,2021,57(17):1-9.

[20]高云,彭炜,周建慧.机器人智能抓取未知目标位置深度识别仿真[J].计算机仿真,2021,38(8):376-380.

[21]李哲,张小刚,王耀南,等.机器人视觉引导运动控制虚拟仿真平台设计[J].计算机仿真,2023,40(7):436-439.

[22]袁海亮,薛强,王海玲,等.基于工业机器人与机器视觉的红外传感器装配系统设计[J].制造技术与机床,2023(6):33-38.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81446.html