摘要:针对目前国产五轴加工机床精度不高、可拓性弱、可靠性差的问题,开发一款性价比高的高性能五轴联动机床。基于模块化设计理念,采用数字化设计技术,对机床的整体结构进行了合理规划。该机床主要由底座、龙门架、摇篮工作台、鞍座、立柱、主轴箱、刀库7个模块组成。其中底座、立柱、龙门架等关键部件均为自主设计开发。完成了机床安装调试。测试结果表明,机床的加工精度及表面质量均合格,加工性能达到了设计要求,关键性能指标优秀,加工零件3D轮廓精度0.015~0.025 mm,机床刚性0.5 mm,操作维护方便。所设计的机床售价为每台100~120万元,仅为进口机床的1/3,价格优势显著;同时该机床具有一机多用功能,在满足企业生产需求的同时,有效提升了企业的市场竞争力,推动了制造业的高质量发展。

关键词:五轴联动机床,底座设计,立柱设计,龙门架设计,设计特色

0引言

五轴联动数控机床是发电、航天航空、模具、船舶、高精密仪器等民用工业和军工部门迫切需要的关键加工设备,是衡量一个国家工业化水平的重要标准[1]。西方发达国家一直对其制造技术进行垄断控制,限制对我国出口,购买的机床价格十分昂贵,关键技术受制于人。在“中国制造2025”国家重大战略规划中,高端装备制造业的发展也成为关键内容之一[2]。目前,我国高端五轴数控机床主要来源于美日欧,国内一些企业也在采用反求模仿的基础上开发了一些不同型号的五轴机床,但其可靠性、拓展性、精度等方面都和国外设备存在一定差距,高端机床在国内外市场上的竞争能力相对较弱,这对我国国民经济的发展和保障国防安全都产生了不良的影响[3-5]。随着我国经济的快速发展,提高我国加工制造业水平,研发一款性价比高并且具有自主知识产权的高性能五轴联动加工中心已迫在眉睫。

针对“买不来、讨不来”的核心技术,本文从破解“卡脖子”难题出发,面向市场生产需求,联合机床研发企业,在研究欧美机床的结构及特点吸收国外先进经验同时,通过自主研发,形成自己专有的技术特点,而且关键零部件均可自制,在降低机床的成本的同时形成自己的优势,最终使得设备可以满足市场生产需求,有效推动我国高端制造业发展水平,助力“中国制造2025”[6]。

1整体结构设计

1.1技术要求

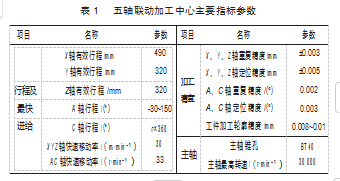

该五轴联动加工中心型号为FAMC-250i,功能要具有可拓展性,通过更换部分零部件可以实现不同规格的五轴机床、三轴机床衍生功能;零件加工范围1 m以下,转台要求B轴和C轴形式,加工材料可为铸铁、模具钢等硬质材料,也可以为轻质的铝合金、高分子合成材料等,加工产品可为叶轮、无人机、汽车零部件、工艺品等。机床要具有较高的刚性、运动速度及精度,操作与维护方便、性价比高、安全性强。表1为该机床的主要指标参数。

1.2结构设计

根据设备开发的目的及要求,设备要适应企业行业需求,加工材料既包括汽车零部件、模具等硬质材料,又包括高分子合成材料、铝合金等软质材料,为了使得机床在高速、低速切削时候获得高质量的加工件,机床要求具有高刚性、高速、高精度、高可靠性的综合性能,并且机床也要具有性价比高、体积小、操作维修方便的特性。

作者设计了如图1所示的五轴联动加工中心整体方案。整个机床为立式结构,采用牛头摇篮式旋转工作台,一体框架式龙门立柱,机床主要由底座、龙门架、摇篮工作台、鞍座、立柱、主轴箱、刀库组成,布局合理、结构紧凑,占用空间小,运行稳定可靠[7]。机床底座采用“T”形整体铸件来确保整台机床的基础刚性。龙门架呈现倒“U”形,也为整体铸件,其上设置了机床X轴向导轨,为了降低机床安装与调试的难度,将X轴向传动的丝杠轴支撑承座和电机安装座也与龙门架铸造为一体。摇篮式旋转工作台完成加工件的装夹及支撑作用,实现机床B轴的摆动功能以及C轴的旋转功能。鞍座采用一体式铸造结构,在其上端设置Y轴导轨,主要是实现机床X轴的移动以及机床立柱和主轴的支撑作用。立柱采用一体式铸造结构,在其前端设置了Z轴导轨,主要是实现Y轴的运动以及主轴的支撑作用,为了防止机床Y轴运动到前端立柱前倾的问题,在立柱后端设计了加重结构,保证了机床加工过程中的可靠性。主轴箱主要实现主轴支撑以及主轴与Z轴运动的功能。刀库带20把刀位,可以在加工过程中实现自动换刀功能[8]。

1.3设计特色

该五轴联动加工中心采用模块化设计理念,可以灵活搭配各种市面上常用五轴数控系统的同时,由于底座的设计功能具有可拓性,可以选用不同形式及规格的机床工作台,通过工作台的灵活替换,一个设计方案可以衍生出3种设备,分别为直径250 mm台面的五轴五联动加工中心;直径400 mm的五轴五联动加工中心;行程800 mm×500 mm的三轴加工中心,设备可拓性强,具有多样性特点,可以一机多用,使用范围广,性能强[9]。X、Y、Z轴滚珠丝杆的安装中心点和滑块安装面的高度是在同一个平面,轴向传递力矩的时间更短,从而让机床的加速度更快,比普通设计提高15%,加工速度及效率高。Y轴立柱和Z轴主轴箱采用导轨固定,滑块运动的方式,且为了防止Y轴立柱移动到Y向最前面,由于自身重量的关系而产生的向下变形误差,而在Y轴立柱后端采用了加重设计从而保证Y轴移动到最前端时保证平衡,提高了机床加工稳定性及精度。倾斜轴B轴和旋转轴C轴采用的是滚子凸轮结构,具有刚性好,运转速度高,精度好等特点,比蜗轮蜗杆结构的五轴旋转速度提高1倍,可达80 r/min,刚性比同等型号的DD转台,即内藏力矩电机提高30%;该设备关键零部件均可自制,价格仅相当于国产其他同性能数控机床的一半,性价比高。整个机床操作维护方便,性价比高,在广泛应用到生产企业的同时,可以有效应用到院校开展多轴1+X证书考取训练,解决企业生产需求的同时,有效助力院校多轴高技能人才培养。

2关键零部件设计

2.1底座设计

铣床底座是铣床组成中关键部件之一,对整个机床起着支撑作用,一定要具有一定的刚性和强度[10]。但是目前市场上的铣床底座都是铸造成型的,为了保证其刚性及强度,底座一般都是采用实心结构,导致机床质量很大,耗材也较多,安装调试也不方便;同时底座上部工作台支撑面设计只考虑到安装一种类型的机床工作台,只设计出一组安装工位,没考虑到机床模块化设计过程中一机多用的性能要求,机床底座使用的可拓展性差,导致底座性价比差;而且在底座上部工作台支撑位周围没有充分考虑到排屑及排水要求,周边存在直壁面机构,导致机床排屑及排水困难,清理不便等问题。

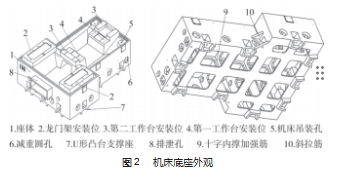

设计了如图2所示的铣床底座,该铣床底座主要由第一工作台安装位,第二工作台安装位、机床吊装孔、龙门架安装位、座体、减重圆孔、斜拉筋、U形凸台支撑座、十字内撑加强筋、排泄孔组成[11]。

座体为中空结构,内部设置了由横向支撑架和纵向支撑架组成的十字内撑加强筋,横向支撑架共有4个,设置于底座工作台安装位、龙门架安装部位下方;纵向支撑架设置在底座横向中心部位,中心部位横向支撑架与纵向支撑架相交,形成十字支撑结构,用于支撑机床核心工作部件,该结构支撑强度大,配合座体外部支撑结构,受力均匀,机床稳定性好,有利于提高底座的刚性及强度;同时横向支撑架、纵向支撑架都是开有方形孔系,可以节省材料、减轻底座质量;同时在底座左右两边的两个相邻的相交侧面设置了斜拉筋,该斜拉筋在座体两侧对称布置,呈现三角形结构,可增强座体相邻侧板面的强度,提高机床稳定性[12]。

底座下端底板上在工作台、龙门架安装位置附近设置有U形凸台支撑座,均布6个,并在对应位置上部设置方形操作孔,可以对机床调节地脚螺栓进行调平操作,该结构具有支撑稳定、安装调试方便、快捷特性。同时在底座下端底板上设置了多个方向排气孔,可以方便机床气体充分排出,避免机床安装后机床底座大面积封闭,气体无法排出,而影响机床性能,同时节省材料,减轻机床质量。

座体上板面以及与之接触的侧板面均设置成为具有一定角度的倾斜面,侧板面是下端向内倾斜,上板面后端向下倾斜,倾斜面为光滑面,倾斜面的设置是为了疏导切削液、铁屑的定向流出;座体后端面上设置了排泄孔,在机床排泄孔下端可设置带有过滤网的收集箱,可将倾斜面疏导流出的切削液、铁屑收集到收集箱内,切削液收集到收集箱过滤网下部,铁屑收集到过滤网上部。整个底座为一体式铸造成型,侧壁上的切削液、铁屑会沿着倾斜面流到上板面,上板面上的切削液、铁屑会沿着倾斜面流到排泄孔,随后流入收集箱,该一体结构可以快速将切削液、铁屑排出机床外,切削液快速再循环冷却,可减少温度差异对加工精度的影响,在方便机床清理、解决切削液泄露问题的同时,有效提高机床加工精度[13]。

龙门架安装位左右对称布置2个,在龙门架安装位的内侧布置有1个内凹的水槽,水槽的作用是便于切削加工过程中切削液的疏导流出;龙门架安装位内部为凹槽结构,安装接触面积为外部凸台,这种设计方式提高了安装精度;同时在龙门架安装位上均布了螺纹孔,每个安装位上均布6个,该螺纹孔可以有效安装固定机床龙门架。

第一工作台安装位之间纵向距离较小,可以安装较小规格的五轴转台,第二工作台安装位之间纵向距离较大,可以安装较大规格的五轴转台或者一定规格的三轴工作台,此结构可以实现不同类型铣床的灵活转换,具有可拓性,可以一机多用,提高机床使用性能,性价比高。两个工作台安装位分别有前后对称的两组安装支架,为了准确安装定位工作台,第一工作台安装位和第二工作台安装位前后对称的两组安装支架顶面左右两侧是凸出的,中间部位是凹槽,这样就在凹槽部分形成了工作台安装定位的定位面,在每个安装定位面上均布设置三个安装定位螺纹孔,用于实现和工作台的螺纹连接固定,这种工作台安装位的设计方式在工作台安装调试过程中具有方便、快捷的特性,同时可以有效实现机床工作台工作的稳定性和可靠性。

机床吊装孔左右各1个,内部有螺纹,和底座后端安装的机床龙门架上的两个吊装孔配合使用,可对机床进行搬运及拆装。同时,座体外部前后两面支架设置了前后对称的两对起吊圆孔,也可以配合其他起吊构件,方便完成底座搬运、装拆等工作。多样化的起吊装置,可以根据工作便捷需求,采用恰当的方式,方便了机床的搬运、装拆等工作。

2.2立柱设计

五轴机床立柱是机床重要的结构件,主要起着承载主轴箱以及满足机床主轴Z向运动的作用[14]。目前市场上的五轴机床立柱功能较为单一,仅仅完成主轴承载及Z向运动功能,复合型功能较差,致使五轴机床为了完成各个轴向运动需要选择多种类型结构件,从而使得机床体积变大,成本变高;同时机床立柱为了提高其稳定性往往通过加大质量的方式来解决,致使机床整体质量过大,影响到机床的使用精度、结构强度。

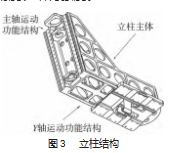

作者设计的五轴机床立柱如图3所示,该五轴机床立柱主要由主轴运动功能结构、Y轴运动功能结构以及立柱主体3部分组成[15]。

(1)主轴运动功能结构部分主要用于实现主轴的Z向运动,主轴Z向运动动力传递构件为滚珠丝杠,设置有导轨安装位、电机安装位、丝杠安装位等结构,主轴Z向运动电机原动力通过丝杆螺母机构传递到主轴箱,再通过主轴箱体上的滑块机构在左右两对导轨安装面上滑动实现主轴箱的上下运动即主轴Z向运动。

(2)Y轴运动功能结构主要用于实现Y轴方向的运动,设置有螺母座、滑块座等结构,螺母座是用于安装Y轴丝杠螺母机构里面的螺母附件,用以实现将机床鞍座上面Y轴电机传递的原动力转换为立柱的Y轴直线运动,进而通过6个滑块的滑动运动来实现立柱的Y轴直线运动[16]。

(3)立柱主体结构内部中空,并设置了多条加强筋,用以增强立柱结构的刚性、稳定性,在机床工作时可以可靠传递主轴箱、两个方向导轨的力,使得机床有了良好的抗震性,提高了机床加工的精度和质量。同时在立柱主体后板面处采用了凸出圆弧加重设置结构,可以通过在凸出圆弧内腔中设置加重块的方式,来消除当立柱Y轴运动靠前端的时候,由于立柱在机床上重心支撑点的改变而导致的机床运动主轴轴线和水平面垂直度而发生变化,可以提高机床加工精度。

该五轴机床立柱,采用一体化的设计理念,综合考虑五轴机床主轴Z向运动功能及Y轴运动功能实现方式,在设计主轴Z向运动功能结构的同时设计了Y轴运动功能结构,将两个方向的运动及支撑功能综合在立柱结构上,使得五轴机床立柱具有多样化的复合型功能,使得机床整体体积变小,性价比变高;同时该五轴机床立柱通过设计多个减重孔的方式来减轻立柱质量,通过设计多种类型加强筋提高机床强度及稳定性,通过设计Y轴运动功能模块的后端的加重凸起结构提高机床运动的稳定性及精度[17]。

2.3龙门架设计

龙门架是数控加工中心机床的关键构件之一,主要起着支撑机床主轴、相关运动轴构件、刀库等功能[18]。数控加工中心龙门架一般由两个立柱和一个横梁组成,现有龙门架为了增强其整体强度,龙门架内侧往往设置钢板等一体成型附件,其质量较大、加工制造成本变高;龙门架结构设计上未能充分考虑机床加工过程产生的废屑、切削液飞溅保护问题,龙门架导轨位、内腔部位都存在废屑、切削液飞溅输入的可能性,特别是运动部位的废屑等物质的飞入如果不能及时清理,将会破坏机床运动部件质量,进而影响到机床的加工精度;同时在龙门架立柱上设置刀库连接固定方式的时候,没有充分考虑刀库安装定位的便捷性,直接采用螺纹方式连接固定。

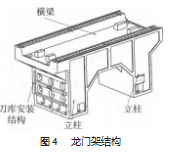

作者设计的五轴机床龙门架如图4所示,主要由左右两个立柱、横梁、刀库安装结构组成。立柱主要用于和机床固定并且支撑横梁及附件的作用。横梁主要用于安装并支撑机床运动构件的作用,实现机床横向相关轴的运动功能。刀库安装结构主要用于可靠安装并支撑机床刀库[8]。

该五轴机床龙门架在整体结构设计上采用了内腔空心,龙门架内侧及外侧设置了多条带有减重孔的横纵交叉的加强筋板,这样的结构设计在减轻机床龙门架质量的同时,有效增加龙门架整体的强度及稳定性,降低了机床龙门架的价格;充分考虑到了立柱支撑的稳定性及可靠性,将横梁的导轨支撑面设置在水平方位,并且考虑到机床主轴安装后,当主轴上下运动过程中,主轴立柱后端受力的平衡配重机构支撑问题,在龙门架后端面处用45°的斜拉筋板加宽了横梁导轨水平面内支撑宽度;龙门架前端面结构采用了封闭的结构,龙门架的横梁导轨面设置在了龙门架顶端水平方位,实际机床设计的X、Y、Z轴导轨面均可设置于龙门架顶端之上,工作台位于龙门架下端位置。这样的龙门架结构设置可以有效防止机床加工过程产生的废屑、切削液的飞入到龙门架上运动部件里面及龙门架内腔中,可以方便机床清理、有效提升机床运动部件质量,提高机床运动精度。在龙门架立柱左边设置了刀库安装定位面,在安装定位面中间设置了安装定位槽,这样的结构设计可以快速、方便地实现刀库的安装定位。

3调试与性能对比

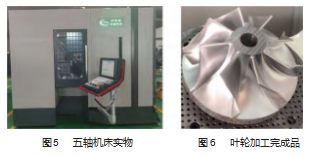

根据设计方案及思路,加工制作出了该五轴联动加工中心如图5所示。该五轴联动加工中心包括X、Y、Z三个直线轴和B、C两个回转轴,在机床装配完成后,利用水平仪完成机床工作台水平度的测试,并通过调整地脚螺栓完成机床水平度的调整;利用平尺、方尺、激光干涉仪、千分表、芯棒等仪器设备完成相应轴的垂直度、直线度等相应轴形位误差的测量,根据测量结果完成机床各个轴形位误差的调整;并对机床螺距误差、反向间隙等量进行测量并完成补偿[9]。

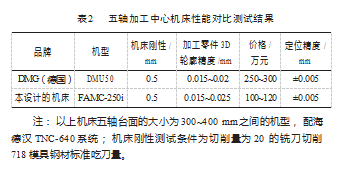

在机床调试优化完成后,设备进行了叶轮样件的试切,图6为本机床完成的叶轮件加工件,在机床加工过程中无撞刀、过切或欠切状况,机床运行可靠稳定,叶轮表面质量高,试件加工完全达到标准要求,设备加工性能达到预期目标。表2为该设备和国外同类设备相比性能测试结果。可以看出该设备核心性能指标达到国外同类设备标准,并且设备价格明显低于同类设备,性价比高,设备使用效果以及价格均可满足企业和院校需求。

4结束语

作者针对市场生产需求,开发了一款性价比高、操作维护方便的五轴联动加工中心。机床采用模块化设计,可以进行灵活搭配各种市面上常用五轴数控系统,机床底座设计兼容多种规格、多种类型工作台安装,柔性高、可拓展性强;机床关键零部件均可自制,有效降低了机床成本;机床底座、立柱、龙门架等关键零部件设计中灵活利用多种类型加强筋结构,使得机床具有高刚性、高稳定性、高精度等特点。机床装配调试完成后其加工性能完全符合设计要求,其关键加工精度可以达到国外同类设备要求,同时其价格明显低于国外同类设备,开放性明显优于国外同类设备,能很好地满足企业生产需求,有效提升我国加工制造业水平。

参考文献:

[1]王红,李彬.我国机床产业智能制造的发展现状与对策研究[J].机床与液压,2022,50(6):174-179.

[2]包壁祯,姚潇潇.基于数字孪生的数控机床健康监测系统[J].机电工程技术,2022,50(6):123-127.

[3]刘强.数控机床发展历程及未来趋势[J].中国机械工程,2021,32(7):757-770.

[4]李文化,牛石从,李树鹏,等.数控机床发展趋势及发展策略分析[J].内燃机与配件,2021(1):71-73.

[5]张根保,罗天洪."高档数控机床的高端制造模式"(四):数控机床的先进制造模式研究[J].计算机集成制造系统,2023(29):2191-2200.

[6]尹纪财.机床工具制造业人才队伍发展现状[J].现代制造技术与装备,2022(12):222-224.

[7]万志强,王江平,张青,等.一种便于更换切割刀具的机械加工用数控机床的设计[J].中国设备工程,2022(15):104-106.

[8]王锐.适用于校平刀等大型刀具的机床刀库设计[J].机械制造,2022(10):17-21.

[9]马蔷,李嵩松,丁宾.模块化设计在复合型机床设计中的应用[J].世界制造技术与装备市场,2023(1):45-47.

[10]文峰,机床关键部件静刚度建模及其结构优化[D].西安:陕西科技大学,2023.

[11]兰志俊.高性能五轴联动机床机械结构设计实践与探索[J].科学技术创新,2022(4):134-137.

[12]周守胜.小型五轴数控机床的设计[J].设备管理与维修.2021(22):66-68.

[13]王妮娜,张广鹏,何超,等.台式微小型五轴联动机床研制及微小工件加工[J].制造技术与机床,2017(10):61-64.

[14]王信,王用,刘勇,等.基于有限元的重型数控机床立柱结构创新设计与开发[J].机械研究与应用,2023(5):90-93.

[15]王建利.FBC160ra落地式铣镗加工中心主传动系统设计及计算[J].制造技术与机床,2013(2):38-41.

[16]王刚,肖铁忠.汽车发动机缸体自动清洗专用机床设计[J].组合机床与自动化加工技术,2021(9):145-152.

[17]李哲,李鑫,王加伟,等.镗孔车端面自动机床的设计与研究[J].机械设计与制造,2010(3):8-10.

[18]冯勇通,双立柱立卧两用机床结构设计与控制系统开发[D].长春:吉林大学,2019.

[19]杨春兰,张亚丽,等.曲轴后端凸缘油封面再制造机床的设计[J].机床与液压,2017(4):92-94.

[20]李玉兰.数控机床几何精度检测[M].北京:机械工业出版社,2014.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81158.html