摘要:为解决实验室用漆膜制备的自动化作业,重点开展多特性涂料工艺的六轴机器人末端执行器、控制装备研究。基于漆膜制备的工作原理及工艺要求分析,以六轴机器人为载体搭建了漆膜制备系统,根据系统的设计方案对上料模块、喷涂模块和下料模块进行设计和选型,可实现对不同尺寸、涂料(水性、油性)、材质(金属、木材)的漆膜制备自动化喷涂作业。系统通过更换可拆卸针筒注射器来实现涂料的快速更换,利用控制器对机器人运动轨迹的喷涂进行控制,实现准确的自动化喷涂作业,广泛应用于实验室的涂料检测。最后将该系统和人工的喷涂对比试验,证明该系统漆膜制备更均匀、表面光滑优质、重复性好,漆膜厚度偏差符合GB 1727标准要求。

关键词:喷涂,机器人,漆膜制备,实验室用

0引言

工业和信息化部等十七部门联合印发《“机器人+”应用行动实施方案》,为推动各行业发展阶段和区域发展特色,开展“机器人+”应用创新实践[1]。随着汽车行业的迅猛发展,机器人自动化喷涂作为新兴技术,在汽车工业领域发挥着越来越重要的作用[2]。

涂料是在特定条件下施加于工件表面形成的漆膜,起到装饰、保护或者满足某种功能需求[3]。机器人在涂料检测领域的应用研究较少。漆膜制备通常采用喷涂法,漆膜制备是涂料检测前处理的关键环节,漆膜质量的好坏直接决定涂料性能检测的结果[4-5]。

涂料检测行业与国民经济发展和人民生命健康息息相关,因人工漆膜制备劳动强度大、效率低、伤害人体健康,同时人工操作的不稳定性容易造成漆膜质量差和厚度不均匀,因此备受关注[5]。

当前涂料检测方法信息化程度低,存在操作自动化程度低、作业重复性高、检测环境恶劣等问题。为确保涂料产品的质量、性能和安全性而进行的检验活动,可以在涂料的生产、施工和使用过程中进行检测,其原理通常基于物理、化学和机械性能的测试,通过环境和健康标准进行评估。

国内外较多学者对机器人喷涂作业进行了研究[5-7]。赵嘉浩等[8]设计了一种由柔索及电动推杆复合驱动的并联喷涂机器人,具备较大尺度下的多姿态灵活作业能力。解决了大型装备空间尺度大、表面形状复杂、表面自动化喷涂作业受到多因素限制等问题。涂料用量大且涂料规格较少的机器人喷涂系统的研究较多,而对涂料品种多、小批量的机器人喷涂系统研究较少。卢一光等[9]针对中小型企业在喷涂作业方面有多品种、小批量、编程要求低等需求,设计出一种嵌入式六关节喷涂机器人控制系统,该系统较好地完成喷涂作业,达到预期要求。涂料检测漆膜制备[10]的每种涂料用量只有500 mL左右,底材尺寸小各异。本文在前期研究基础上[3-5],以六轴机器人为载体研发漆膜制备系统,以实现喷涂自动化作业,解决目前漆膜制备存在的问题,可应用于涂料检测环节。

1漆膜制备工艺分析

1.1工作原理

传统的人工漆膜制备过程由人工手持空气喷枪完成,先将多种油漆按规定的配比调制均匀并存放在储漆罐中,喷枪依靠空气压缩机的压力,将涂料雾化喷涂至工件表面形成漆膜的过程[11]。具体工序:(1)按规定的比例投放相应涂料液到涂料调制桶,均匀搅拌放置储漆罐备用;(2)将工件放置喷涂工作台,师傅手持喷枪进行喷涂作业;(3)将喷涂好的工件放置流动架,24 h自然干燥;(4)使用仪器检测工件的厚度和表面均匀性。

漆膜制备过程复杂多变,受到诸多因素的干扰和影响[12],如喷枪类型以及内径大小等设备选择;涂料雾化压力和喷涂压力等工艺参数设置[13];涂料温度及工作环境的温湿度;操作师傅的状态等。因此,漆膜制备的质量更多依赖工作人员的经验,难以保证漆膜的均匀性和厚度要求。图1所示为实验人员在进行喷涂作业。

1.2漆膜工艺模型分析

在实验室漆膜制备过程中,漆膜的质量主要受到喷枪到工件表面距离、喷涂张角两个因素的影响。当喷头和工件表面距离超过规定限值时,所对应该点的漆膜厚度累积速率看作0[14]。在实际工况场景中,有限范围模型最为常用,进一步可分为η分布模型[15]和分段函数模型[16],它是依据实际漆膜喷涂厚度和作业经验推导出来的计算模型。有限范围模型更为准确地描述漆膜厚度累积的速度,符合现实中恶劣环境的喷涂作业要求。由于喷涂作业环境复杂,因此模型的计算过程会受到多个参数的影响,其表达式如下:

式中:F(c(t),x,t)为在点x上工件表面的涂层累积速率;P为涂料喷射的最大速率,主要受参数η、ϕ和涂料流量速率c的影响;η值依据经验一般取2~3;m为喷头中心到x点在工件投影点的垂直距离;ϕ为喷头喷涂区域的直径;h为喷头到工件表面的垂直高度;ϕ为喷头喷涂角度的1/2。

1.3工艺要求

依据GB/T 1727的标准和检验行业的要求[15],根据涂料检测取样原则,涂料检测的前处理过程,漆膜制备有以下要求。

(1)样板材料:底材多样,含金属材质、木板、玻璃板,分别为马口铁板、玻璃板、钢板等。

(2)底材尺寸规格:长度范围:120~150 mm、宽度50~90 mm,常规使用的尺寸为150 mm×150 mm、150 mm×70 mm;质量较轻。

(3)涂料种类为油性、水性。

(4)涂料用量小于或等于500 mL。

(5)漆膜厚度偏差:±3μm~±5μm;

(6)其他工艺要求:配置好的涂料在试验中喷涂成均匀的漆膜,干燥后检查漆膜厚度均匀、不得有空白或溢流现象,喷枪移动速度稳定且喷射均匀。

2系统方案及组成

系统方案要求及拟解决的问题:(1)实现自动化喷涂作业;(2)解决小尺寸样板的自动上下料问题;(3)控制涂料用量供给(≤500 mL)、更换和喷涂的问题;(4)漆膜的性能满足标准要求的喷涂厚度和均匀性。

2.1总体方案

本文设计的基于六轴机器人的漆膜制备系统为人工漆膜制备问题提供新的解决方案。难点在于样板的自动上下料、涂料的供给和更换的设计。本系统及辅助设备,创新设计自动更换涂料针筒上下料装置、样板换料装置,能够提高漆膜质量,实现小用量涂料的自动供给和更换,具有涂料用量小、适用多种类涂料制备、漆膜光滑且厚度均匀的特点。

2.2系统组成

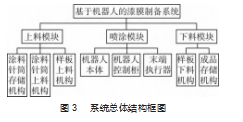

基于六轴机器人的漆膜制备系统主要由3大模块组成。(1)上料模块:涂料针筒存储机构、样板上料机构、涂料针筒上料机构等。(2)喷涂模块:六轴机器人、末端执行器,喷涂工作台、VOC气体检测开关等。(3)下料模块:成品存储机构、样板下料机构等。

另外辅助设备包括供气模组、监控模组、控制模组,系统由控制器、辅助设备的3大模组共同构成的智能控制装置,通过控制器协调控制辅助设备工作,实现系统的自动化喷涂作业。系统总体结构如图3所示。

2.3模块选型与设计

2.3.1喷涂模块

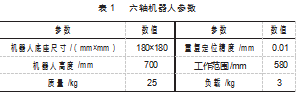

喷涂机构由机器人本体和末端执行器组成。机器人本体直接选用六轴工业机器人,ABB IRB 120,参数如表1所示。基于漆膜制备需求,选用该款机器人结构紧凑,精度高,工作范围及负载满足小批量、小尺寸喷涂的要求,精度要求可满足喷涂轨迹的控制[17]。考虑实际工况,为六轴机器人安装机器人的防护服,并安装了废气处理装置和VOC气体浓度检测装置[18]。

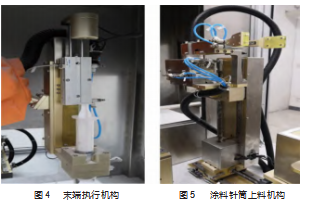

喷涂模块中末端执行器是漆膜制备工装,根据涂料用量小、涂料种类多的要求,末端执行器由高精度伺服电机、挤压柄、行程辅助气缸、可拆卸注射器、激光传感器、标准喷头等组成,激光传感器感应放置到位后继续往下运动;到位后,行程辅助气缸缩回,电机带动挤压柄往下挤压,控制打开喷涂雾化空气,开始喷涂;不锈钢插管挤出涂料经过雾化空气喷出,涂料跟喷涂没有接触;喷涂完毕后,电机与气缸复位,自动机构取下可拆卸注射器,实现快速自动更换涂料,免清洗。

如图4所示,采用注射器式喷头结构,通过步进电机带动气缸和压头沿导轨往下运动以实现喷涂作业,结合控制器对末端执行器运动轨迹的控制来实现精准的喷涂控制,从而实现自动化喷涂作业。

可拆卸涂料注射器设置在固定座上,注射器针头插管的管口与喷嘴的出口平齐;工作时,涂料在压头挤压下,沿针筒插管管口从喷嘴输出孔喷出,涂料喷出的同时雾化空气接头通入稳定压力的空气,空气经过喷嘴输出口两侧,将涂料挤压雾化从而实现喷涂;涂料在喷出过程中,避免了喷嘴的污染,免去喷嘴的清洗,因此适用于样品种类多、涂料用量少的实验室场合[19]。

2.3.2上料模块

上料模块包含涂料针筒存储机构、涂料针筒上料机构、底材上料机构3个机械模组,存储机构较为简单,重点是涂料针筒上料机构、底材上料机构的实现。

(1)上料(涂料针筒)机构设计

为满足对涂料针筒位置进行检测并准确定位,实现精准夹取。通过机器人末端装载涂料位置进行定位和互锁,以实现涂料针筒的自动上料功能;当涂料用量不足时,末端执行器实现自动换料功能。根据以上的功能需求和实际情况,设计了一种升降式涂料针筒上料机构,如图5所示,该机构由移动/升降电机、感应片、移动/升降螺母座、槽型光电传感器、三轴伸缩气缸、回转气缸、气动手指气缸、气爪、激光传感器和缓冲装置组成。

移动/升降电机实现机构的横向移动和升降运动,槽型光电传感器、激光传感器对电机进行定位。感应片配合槽型光电传感器确定移动电机的位置,移动/升降螺母座沿丝杆方向移动和升降运动。三轴伸缩气缸主要用来辅助针筒的上料。回转气缸与气爪实现回转运动。气动手指气缸与气爪完成对涂料针筒的夹取和放置。通过缓冲装置,以减少气爪旋转带来的冲击[20]。

机构简易微型,能完成了对涂料针筒的准确定位和精准夹取,并实现了涂料针筒的自动上料和更换。

(2)上料机构设计

在实验室漆膜中,底材使用的尺寸种类各不同,底材表面不能受到破坏。由于漆膜制备的样板尺寸较小、质地较薄、质量较轻,选择真空吸盘来完成底材的上料,吸盘的材质为橡胶,具有很好的弹性和缓冲性能。如图6所示设计,采用电机与气缸相结合,满足不同尺寸及厚度的样板制备需求。

上料模块的设计结合实验室空间小、不占用过多空间的要求,在上料装置结构、上料方式上进行设计,实现了微型小批量实验室自动喷涂上料装置的功能。

2.3.3下料模块

漆膜制备的底材尺寸较小,喷涂时间短,喷涂完的成品要与底材分开放置,为提高效率并方便自动上下料,采取底材上料机构和下料机构配合完成底材的自动上下料。

下料模块由底材下料机构和储存机构组成,如图7所示。成品下料时,由于喷涂好的底材表面的漆膜不得受损,选择一种平稳的U形托架机构。

3试验验证

搭建完成机器人漆膜制备系统软硬件平台后,需要对系统进行安装与调试,使机器人在规定的工作范围运动,不会与其他辅助设备发生碰撞风险,确保系统各机构和模块保持正常运转,机器人按照提前规划好的路径准确进行自动喷涂作业。

为验证所设计的系统及方案,在进行自动化漆膜制备过程,能否满足预期的喷涂工艺要求,本文进行了漆膜喷涂对比试验,进行工艺分析与论证。

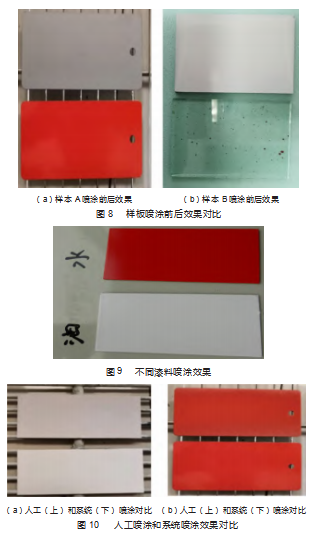

采用不同底材及尺寸大小,实现系统自动化喷涂作业,使用两款样板喷涂前后效果进行了对比,结果如图8所示。从图9和图10可知,样板漆料性状(水性和油性)和底材(玻璃和金属)不同,均可实现漆膜制备。证明本文设计的漆膜制备系统有效实现对多特征工艺作业,喷涂效果均匀,无空白或溢流现象,漆膜表面与人工喷涂相比质量更光滑优质。根据样板尺寸,实现了底材规格小、重量轻的应用需求,并在典型常用尺寸150 mm×150 mm、150 mm×70 mm喷涂效果较好。如图10所示,人工和系统喷涂效果进行对比,可知系统喷涂质量较人工喷涂质量明显更优,特别是在底材边角位置,系统喷涂效果均匀和光滑。

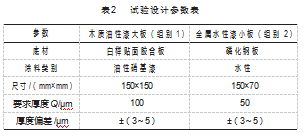

(1)为了验证机器人漆膜制备系统喷涂出来的漆膜是否能满足预期的漆膜厚度要求,进行了漆膜厚度的单因素分析研究[8]。一般来说,不同涂料对应不同的使用底材,本文分别选择常用的油性硝基漆在木质底材进行试验,和选用水性漆在金属底材进行漆膜制备进行厚度检测,参数如表2所示。

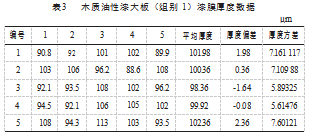

组别1喷涂5块,因板材较大,漆膜完全干燥以后,每块板上测量5个点,取其平均值,具体数据如表3所示。由表可知,木质油性漆大板(组别1)预期漆膜厚度Q=100μm,厚度偏差根据项目要求硝基漆的厚度偏差σ=±(3~5)μm,最大平均厚度偏差2.36μm,能制备满足标准要求厚度的板材。最大厚度方差7.601 21μm,五块板之间的标准偏差为6.798 9μm,均未超过100μm的10%偏差,说明底材喷涂的表面厚度较为均匀,不同块之间的重复性较好,复现性较好,可应用于检验检测环节。

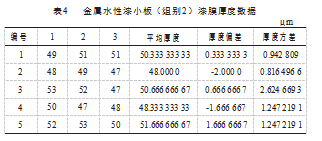

组别2喷涂5块,因板材较小,每块板上测量3个点,取其平均值,具体数据详见表4。由表可知,金属水性漆小板(组别2)预期漆膜厚度Q=50μm,厚度偏差根据项目要求硝基漆的厚度偏差σ=±(3~5)μm,最大平均厚度偏差2μm,能制备满足标准要求厚度的板材。最大厚度方差2.624 669 3μm,5块板之间的标准偏差为2.072μm,未超过50μm的4%,偏差很小,说明底材喷涂的表面厚度较为均匀,不同块直接的重复性好,复现性好,可用于检验检测环节。

喷涂过程也存在喷涂厚度3μm的现象,原因主要有两方面:一是与喷涂轨迹和机器人本身精度有关;二是涂料黏度、材质的干燥度、材质表面粗糙度等方面的影响。

经试验验证,本文所设计的漆膜制备系统可实现不同涂料(水性、油性)、不同尺寸底材(150 mm×70 mm、150 mm×150 mm)、不同材质底材(金属、木材)的自动化喷涂作业。针筒设计涂料用量小,通过更换可拆卸针筒注射器来实现涂料的更换;与人工喷涂相比较,喷涂表面质量更优,厚度偏差符合GB/T 1727标准的相关要求,表面均匀,漆膜制备重复性好。

4结束语

在涂料检测实际应用中,为解决漆膜制备的喷涂自动化作业问题,本文以六轴机器人为载体,根据漆膜制备的工作原理,设计并搭建了实验室用的漆膜制备系统,有效实现漆膜制备自动化喷涂作业。

(1)系统根据多特性涂料工艺,可实现对不同尺寸、材质(金属、木材)、涂料(水性、油性)的漆膜制备。

(2)漆膜制备系统的上料模块通过末端执行器对涂料针筒位置进行检测并准确定位,实现涂料针筒的自动上料功能,可拆卸的针筒注射器来实现涂料的自动更换,适用于实验室少用量的涂料检测过程。

(3)通过试验论证,与传统的人工漆膜喷涂相比,本文设计的漆膜制备系统对漆膜制备的表面更均匀、光滑优质、喷涂的重复性较好,厚度偏差符合GB 1727标准要求。

参考文献:

[1]刘京运.“机器人+”应用行动加快推动高质量发展[J].机器人产业,2023(2):42-47.

[2]孟凡彬,赵成林,陈登阁.浅谈涂装喷涂机器人工艺调试过程[J].现代涂料与涂装,2019,22(1):44-45,49.

[3]陈丛亮.基于工业机器人的漆膜制备系统设计与开发[D].广州:广东工业大学,2020.

[4]刘仲义,吴清锋,王海霞,等.漆膜制备机器人喷枪轨迹生成与优化研究综述[J].机电工程技术,2018,47(8):20-24.

[5]刘仲义,吴清锋,陈纪文,等.涂料检测用机器人漆膜制备系统设计与工艺研究[J].机电产品开发与创新,2020,33(3):42-45.

[6]Lin W,Anwar A,Li Z,et al.Recognition and Pose Estimation of Auto Parts for an Autonomous Spray Painting Robot[J].IEEE Transactions on Industrial Informatics,2019,15(3).

[7]莫慧芳,董立国,司徒文杰.喷涂机器人环境监控系统设计与实现[J].机电工程技术,2022,51(4):170-173.

[8]赵嘉浩,訾斌,王威,等.刚柔复合驱动并联喷涂机器人机构设计与工作空间分析[J].机械工程学报,2023,59(15):28-39.

[9]卢一光,刘建群,陈宇鹏,等.六关节喷涂机器人控制系统的设计[J].机械设计与制造,2022(6):152-155.

[10]王崇武,解正坤,何汶华.涂料性能检测自动化与智能化[J].上海涂料,2021,59(6):46-53.

[11]苏纳,王崇武.常用涂层制备工具与漆膜厚度关系的探讨[J].涂料工业,2021,51(5):77-82.

[12]张达志,王立,谭海龙,等.水性环氧涂料的制备与性能研究[J].现代涂料与涂装,2021,24(11):1-3.

[13]何家健.漆膜厚度与喷涂工艺参数的相关性[J].造船技术,2018(5):73-76,84.

[14]陈伟.喷涂机器人轨迹优化关键技术研究[D].镇江:江苏大学,2014.

[15]Diao X D,Zeng S X,Tam Vivian W Y.Development of an opti⁃mal trajectory model for Spray painting on a free surface[J].Computer&Industrial Enginerring,2009,57(1):209-216.

[16]曾勇,龚俊.基于喷炬新模型的圆弧面涂层厚度分布及仿真研究[J].机械科学与技术,2009,28(12):1560-1564.

[17]刘雪梅,刘涛,杨连生,等.平面喷涂漆膜厚度分布规律研究与搭接参数优化[J].表面技术,2018,47(9):116-125.

[18]赵天宇,赵时璐,张震,等.喷涂机器人涂装系统及涂装缺陷分析[J].机械设计与制造,2021(7):184-186,191.

[19]谭里民.浅谈机器人在汽车制造自动喷涂工艺上的运用[J].自动化应用,2018(9):77-78,89.

[20]陈雁,颜华,王力强,等.机器人匀速喷涂涂层均匀性分析[J].清华大学学报(自然科学版),2010,50(8):1210-1213,1218.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80682.html