SCI论文(www.lunwensci.com)

摘要:国内液压挖掘机装配线现状的调研结果表明,已实施的装配线中还存在较多影响装配效率及质量的关键装配技术问题。针对某挖掘机新建的智能装配工厂,通过对行业内已有工艺进行对标分析,确定挖掘机上车架、下车架采用RGV装配线形式,合车采用双板链形式,工作装置采用自动走形式。通过对线体内部关键设备应用过程中存在的问题进行分析和优化,确定RGV采用后期免维护的非接触供电方式,上件对中装置采用万向球形式降低对工件的油漆面的损伤,翻转机采用双立柱抱夹式提高翻转可靠性,合车采用程控行车双侧自动抱夹方式提高装配效率,摊铺机采用履带展开和包裹一体式设备解决履带装配效率低问题,以及采用穿梭RGV自动衔接下车线与合车线,减少二次吊装。现场验证结果表明,优化设计后的工艺及设备大幅度提高了装配线的生产效率以及安全可靠性,为后续类似智能装配线设计及实施提供参考。

关键词:挖掘机;装配线;工艺设备;优化分析

Optimization Analysis of Key Process Equipment in Excavator Intelligent Assembly Workshop

Wang Wei1,Wu Jiang2,Wang Jia2,Zhou Yuxin2,Yang Yong2,Fang Yifeng2,Wang Huifu2,Liu Jiayu1,Li Yanxing1

(1.Shanxi TZCO Construction Machinery Co.,Ltd.,Taiyuan 030024,China;

2.China CMCU Engineering Corporation,Chongqing 400039,China)

Abstract:The survey results of the current situation of domestic hydraulic excavator assembly lines show that there are still many key assembly technical problems that affect assembly efficiency and quality in the implemented assembly lines.A new smart assembly factory for an excavator is built,through benchmarking analysis of existing processes in the industry,it is determined that the upper and lower frames of the excavator will adopt the RGV assembly line,the frame assembly will adopt the double plate chain,and the working device will adopt the automatic walking mode.By analyzing and optimizing the problems existing in the application process of key equipment inside the line body,it is determined that the RGV adopts a later maintenance-free non-contact power supply method.The upper part centering device adopts the form of a universal ball to reduce damage to the paint surface of the workpiece.The flipper adopts a double-column clamping type to improve flipping reliability,and the frame assembly adopts a program-controlled double-side automatic clamping method to improve assembly efficiency.The paver uses integrated equipment for track expansion and wrapping to solve the problem of low track assembly efficiency,and shuttle RGV is used to automatically connect the alighting line and assembly line to reduce secondary lifting.After on-site implementation,it is verified that the optimized design process and equipment have greatly improved the production efficiency and safety and reliability of the assembly line,providing a reference for the subsequent design and implementation of similar intelligent assembly lines.

Key words:excavator;assembly line;process equipment;optimization analysis

0引言

随着“一带一路”以及新基建政策的持续推进,我国工程机械行业取得高速发展,挖掘机市场需求不断攀升。根据中国工程机械工业协会发布的2022年1月统计数据显示,2021年1~12月共销售挖掘机34.28万台,同比增长1.52万台,增幅为4.63%。其中,国内销售27.44万台;出口6.84万台,同比增长97%。可以预见以挖掘机为代表的工程机械行业将迎来一轮新的增长。但是就当前的液压挖掘机装配线而言,其产能很难满足市场的需求,同时已建成的挖掘机装配线存在大量的技改升级工作[1-3]。

挖掘机制造主要代表为国内三一、徐工、中联和国外少量知名企业。挖掘机装配主要采用流水线方式进行生产,该方式可有效地将挖掘机装配的各个环节进行密切配合,能提升整体生产效率。但是装配线体的选择、工艺路线的设计以及瓶颈工位的改善对挖机的装配效率及节拍起着非常关键的作用[2-5]。基于当前液压挖掘机装配线现状,现有已实施的装配线中还存在较多影响装配效率及质量的关键装配技术未得到有效的解决。本文将对关键工艺及设备进行优化分析,对关键工序、关键环节进行数字化、智能化技术提升,助力挖掘机制造企业打造少人化、智慧化、数字化“灯塔工厂”[6]。

1挖掘机装配工艺

挖掘机总装线分为上车架装配线、下车架装配线、合车装配线以及工作装置装配线[7]。

(1)上车架装配工艺流程为:上车架上线—线束—回转马达—驾驶室及底板安装—主阀—液压件装配—发动机—散热器—液压油箱、燃油箱—回油系统—横梁—框架—隔板—进气系统—燃油系统—电气总成—机罩—合车转线—(送至合车线合车)。

(2)下车架装配工艺流程为:下车架上线—下车架翻转180°—支重轮及护板装配—下车架翻转180°—托链轮、回转接头装配—张紧装置装配—行走马达装配—行走管路装配—回转支承装配—履带装配。

(3)合车装配工艺流程为:涂胶加脂—合车—合车管路连接—加油加水

(4)工作装置装配工艺流程为:合车螺栓拧紧—配重装配—动臂油缸装配—油缸排气—工作装置安装—动臂油缸管路安装—铲斗安装/补液/打黄油—油液过滤—下线至调试车间。

2装配线体工艺分析

挖掘机装配线由上车架装配线、下车架装配线、合车装配线、工作装置装配线独立组成线体,上车架装配完成后,与装配完成后的下车架进行合装,合装完成后进行油水加注并启机,进行后续工作装置装配,装配完成后进入调试车间进行动作性能调试[8]。工艺区划分如图1所示。

以中型挖掘机(15~30 t)装配线为例,对目前行业知名企业进行采用线体形式进行调研。结果发现,目前挖掘机智能工厂上下车架普遍采用RGV线体形式、合车装配线采用双板链线体形式,工作装置装配线采用挖掘机自行走方式。

3工艺设备优化设计

3.1 RGV

RGV为装配主线关键设备,RGV分为上车架RGV、下车架RGV和穿梭RGV,上车架RGV和下车架RGV实现将车架进行工位与工位之间自动流转,穿梭RGV将履带装配完成后的下车架顶升至双板链上进行合车装配。上车架RGV具备前后移动功能,下车架RGV具备前后移动、旋转功能,穿梭RGV具备前后移动、升降功能[9]。

目前RGV主要供电形式为滑触线供电、电池供电和非接触供电,如图2所示。

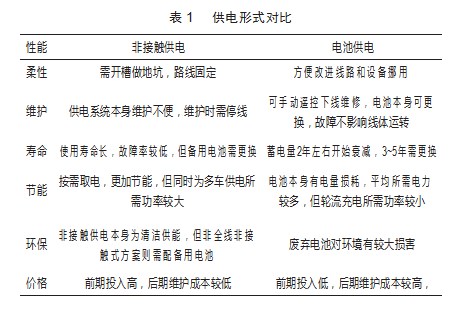

其中滑触线供电需要在RGV行走的轨迹上设置地坑,不便于操作者来回走动,本设计不采用。针对电池供电以及非接触供电进行对比[10-12],详见表1。

非接触处供电以及电池供电方式均为行业内较为认可的供电形式,从技术角度以及后期维护考虑可选用接触处供电形式。如果考虑前期投入资金太大,电池供电也可作为一项可靠的选择。

3.2对中装置

本设计依托于某挖掘机智能工厂,自制件结构为上车架、下车架、动臂、斗杆、铲斗。5大结构件通过空中重型积放链根据装配顺序从涂装车间自动转运至总装车间,依托智能升降机将工件下降至装配线端头,与装配RGV进行对接,为保证后续装配姿态的一致性,上车架、下车架上件工位均设置自动对中装置,实现工件自动对中操作。

传统设备采用行车吊装对位或者采用油缸刚性推至死点方式进行对中操作,采用行车吊装对位精度低,容易导致后续翻转工位等无法实现自动操作。油缸刚性推动方式易导致车架变形以及车架接触面产生相对滑动,损伤油漆,影响产品外观质量。

优化设计如下:

(1)采用万向球+支撑板形式保证车架平面内可自由滑动,同时车架与接触面不直接产生相对滑动,保护油漆;

(2)对中完成后,对中装置整体下降与RGV精确对接,保证后续精度;

(3)推动机构均为伺服驱动,适应多品种挖机混线生产。如图3所示。

3.3翻转机

翻转机为下车架装配线关键设备,其功能为将下车架举升翻转180°后进行支重轮及护板的装配。装配完成后,再翻转180°,对后续零件进行装配。部分企业采用单侧卡脖子夹持方式,即通过翻转机前端卡爪夹住回转支撑安装处,由于抓取力度无法精确控制,抓取后接触面油漆损伤严重,导致后续整机补漆量增大。同时在翻转过程中,卡爪与下车架会产生相对滑动,翻转后工件放置于RGV上的位置偏移,导致后续RGV停靠位置不准,增加后续机器人自动装配难度。卡爪为双V结构形式,对下车架的停止精度要求高,如果停止位置不准确,在抓取的过程中,车架与RGV产生相对移动,容易导致信号丢失,难以实现后续二次自动翻转。

优化设计如下:

(1)采用两侧立柱抱夹方式,保证翻转过程稳定可靠;

(2)夹紧位置设置为下车架X架前后两侧,抓取面设置聚氨酯,降低对夹紧处油漆的损伤[13-14];

(3)翻转过程通过调整两侧夹具的同步性,保证下车架在翻转过程中形态稳定性,不发生位移以及角度偏移,提高后续自动化装配可靠性;

(4)与RGV通过RFID进行信号交互,翻转机可根据不同机型自动调整抓取位置;如图4所示。

3.4履带摊铺机

履带摊铺机用于挖掘机履带展卷及包裹装配,包裹完成后进行压销及张紧装置张紧操作。部分企业采用头尾两侧分别设置两套卷扬机,通过一侧的钢丝绳开卷,另一侧的钢丝绳包裹(如图5所示),在操作过程中,需要人工穿2次钢丝绳,同时钢丝绳的机构均设置在地坪以上,存在钢丝绳断裂后伤人风险,存在安全隐患[15-16]。

另一种方式为履带+行车装配模式,将履带放置于板链上,在板链前端设置挡板,通过板链上的工装将履带的一端固定,履带随着板链的移动而展开,展开后,通过车间行车将履带进行包裹(如图6所示),装配过程中存在行车歪拉斜拽现象,不符合操作规范,同时板链+挡板模式噪声较大[17-18]。

优化设计:

(1)下沉式履带放置工位,设置链板滚动系统,与履带牵引装置同步速度,降低履带板摊铺噪声;

(2)履带展开、对中、包裹三套装置合并为一套装置,设备运行一次即可将履带可靠装配,装配效率大幅提升;

(3)为保证生产连续可持续性,此工位为关键工位,为防止设备故障导致履带无法装配情况,在工位顶部预留KBK;

(4)履带张紧工位移动至履带工位后,解决张紧时,履带不受外力和在一个工位效率不足问题,同时张紧力可记录,如图7所示。

3.5合车工位

合车工位设备用于将装配完成后的上车架与下车架进行合装,传统采用人工穿吊带,操作行车的方式进行合装,合车人数4人,自动化水平较差,如图8所示。

优化设计后,采用程控行车+专用吊具形式进行合装,即上车架、下车架到达指定位置后,自动合车装置自动到达指定位置,抱夹上车架并进行自动检测其位置,位置合格后自动转运至下车架合装位置进行合车装配。抱夹及转运全过程无人化操作,大幅度提升自动化率及装配效率。如图9所示。

3.6下车线与合车线衔接

下车架在履带装配完成,即完成下车架的装配,下车架需要转运至合车线进行合车装配,传统方式即采用行车或者自行葫芦将工件从下车RGV吊装至履带上进行履带装配,履带装配完成后,再次吊装至合车双板链线上,在此过程中,存在两次吊装作业,装配效率较低,如图10所示。

优化设计后在履带工位设置下车架RGV升降机,即下车架RGV背驮着下车架至履带工位后,在履带位置调整后,通过该工位的升降机,将RGV和工件下降,工件落在履带上,RGV与下车架脱开,并返回上件端。履带装配完成后,通过穿梭RGV将工件顶升并转运至双板链上,完成工位之间的衔接交互,全过程无任何行车参与,整个过程全自动完成,大幅度提高了装配效率[19-20]。如图11所示。

4现场测试验证

(1)新工厂建成后,挖掘机装配节拍达到设计值,大挖30 min/台,中挖12 min/台,小挖10 min/台。

(2)RGV采用非接触供电形式,线体运行可靠,一次建成,后期免维护。规避了电池在调试过程中经常更换和后期定期更换风险,整线地坪平整,降低装配工人来回走动磕碰风险。

(3)对中装置采用万向球+支撑板形式,在对中过程中,车架与尼龙支撑板无相对运动,同时又满足在对中过程中任意位置的移动,有效的降低车架油漆的损伤。

(4)翻转机采用双侧立柱抱夹车架双侧支撑板处,经过实测,在车架定位精度为20 mm时,翻转机也可实现平稳自动翻转,支撑板加紧处无任何油漆损伤。

(5)履带摊铺机采用履带展开及包裹一体式设备,人工装夹1次即可完成履带展开及包裹,履带装配时间由原来的15 min减少至7.6 min。

(6)采用程控行车+专用吊具对车架进行合装作业,无需人工穿吊带以及对位操作,抱夹转运全自动运行,合车所需人数由4人减少至2人。

(7)穿梭RGV衔接与下车RGV、履带摊铺机、双板链之间无缝衔接,无需行车参与吊装作业,全过程运行稳定可靠,减少吊装过程等待时间,提高作业效率及安全性。

5结束语

通过对目前行业内挖掘机装配线流水线工艺及设备调研及优化分析,给出了关键工艺技术的研发内容,以及自动化、信息化装配及系统的应用。重点解决了目前挖掘机装配线上关键工序、瓶颈工序等问题。对优化设计后的RGV、对中装置、翻转机、履带摊铺机、合车自动转运装置以及下车线与合车线之间的衔接方式进行了深化设计并在某新智能工厂进行应用。经现场验证后,优化设计后的工艺及设备大幅度提高了流水线的生产效率及装配质量,规范化了装配作业方式,提高了设备操作的安全性及设备运行的稳定性,为后续类似智能装配线设计及实施提供参考。

参考文献:

[1]张云,张杰,魏宇明.国内外步履式挖掘机的发展及现状[J].建设机械技术与管理,2020,33(3):67-70.

[2]李运华,范茹军,杨丽曼,等.智能化挖掘机的研究现状与发展趋势[J].机械工程学报,2020,56(13):165-178.

[3]韩苇.大型液压挖掘机发展概况[J].建设机械技术与管理,2013,26(4):33-37.

[4]陈显洪,孙江浩.中国挖掘机行业发展分析[J].中国城市经济,2011(8):28-31,33.

[5]林志钦.装载机、挖掘机行业的发展现状及趋势[J].河南科技,2010(18):96.

[6]卢娟,方羽,王革.某小型液压挖掘机装配工厂设计[J].工程建设与设计,2012(4):78-80.

[7]张烜,满朝,王烛光,等.某中型液压挖掘机装配车间工艺设计[J].工程建设与设计,2022(11):155-157.

[8]张烜,满朝,皮敏,等.中型液压挖掘机装配车间工艺设计[J].工程建设与设计,2014(9):131-133.

[9]张志秋.大中型液压挖掘机装配车间工艺平面设计[J].工程建设与设计,2010(6):56-60.

[10]王安岩.某汽车厂底盘合装AGV无接触供电设计[J].内燃机与配件,2022(23):18-20.

[11]黄淑华,李广荣.一种非接触充电装置研究[J].山东电力技术,2015,42(11):66-69.

[12]丁莹,王小铎,赵玮,等.AGV供电系统综述[J].机械研究与应用,2014,27(3):179-182.

[13]高逸,汤敏锋,莫佳洛,等.一种下车架自动翻转机及重型装备智能生产线:CN114803433B[P].2023-03-10.

[14]李廷宇,吴清海.挖掘机下部车架翻转机:CN202571974U[P].2012-12-05.

[15]叶道军,刘元清.挖掘机行业装配车间关键工艺分析[J].工程建设与设计,2019(7):177-179.

[16]蔡胤华,文化,赵海军.精益生产方式在挖掘机装配线的应用[J].装备制造技术,2011(9):170-173,212.

[17]魏相圣,苗德元,周兴动,等.推土机履带安装遥控小车的设计研发[J].机械设计与研究,2022,38(4):213-218.

[18]朱爱斌,王步康,牛婷,等.履带行走机构自动化装配方法与系统实现[J].工程设计学报,2013,20(1):31-34,69.

[19]周淑琴.挖掘机自动装配生产线:CN210306657U[P].2020-04-14.

[20]唐荣联,巫江.一种抗倾覆型重载RGV:CN217148491U[P].2022-08-09.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77490.html