SCI论文(www.lunwensci.com):

摘要:电机装配是一种劳动密集型生产模式,为解决生产中存在的资源浪费,将精益生产技术应用到公司产品Z243水泵电机的装配生产线。运用5W1H和工业工程(IE)方法对电机装配的生产流程等进行分析;在增添部分设备的前提下,对原生产流程采用ECRS原则进行了优化,改善后生产流程所需员工减少2人,消除了不必要的等待时间;通过和改善相关工位的顺序和布置,搬运路线不再交叉,距离减短;测定了各生产工序的作业时间,按照均衡工序的原则对原生产流程各工序作业内容进行了调整,改善后的生产线最终生产节拍由原16.8 s减少到12.6 s,生产线平衡率由66.7%提高到90.9%,给企业带来了明显经济效益。

关键词:精益生产;电机装配;生产流程;生产线平衡率;生产节拍

Production Process Optimization of Motor Assembly Line Based on Lean Production

Huang Cheng1,Tan Guoshu1,Wang Zhu2,Wang Tianlei2

(1.Jiangmen Martin Electric Technology Co.,Ltd.,Jiangmen,Guangdong 529000,China;2.Faculty of Intelligent Manufacturing,Wuyi University,Jiangmen,Guangdong 529020,China)

Abstract:Motor assembly is a labor-intensive production mode.In order to solve the waste of resources in production,lean production technology was applied to the assembly line of Z243 pump motor.The production process of motor assembly was analyzed by using 5W1H and Industrial Engineering(IE)methods.On the premise of adding some equipment,the original production process was optimized by using the ECRS principle.After the improvement,the number of employees required for the production process was reduced by 2 and the unnecessary waiting time was eliminated.Through and improving the sequence and layout of relevant stations,the handling routes were no longer crossed and the distance was shortened.The operation time of each production process was measured,and the operation contents of each process of the original production process were adjusted according to the principle of balanced process.The final production beat of the improved production line was reduced from 16.8 s to 12.6 s,and the balance rate of the production line was increased from 66.7%to 90.9%,which brought obvious economic benefits to the enterprise.

Key words:lean production;motor assembly;production process;balance rate of production line;takt time

0引言

随着现代化经济的迅速发展,微电机市场呈现出需求多元化、个性化等特点,市场逐步实现由卖方市场向买方市场的转化,企业由此进入一场行业内为生存而激烈竞争的时代,能迅速制造满足市场需求的质优价廉产品是企业生存和发展的基础。

精益生产是指运用多种现代管理方法和手段,以充分发挥人的积极性为根本,有效配置和使用企业资源,以彻底消除无效劳动和浪费为目标,最大限度地为企业谋取经济效益的生产方式。其核心思想就是消除一切无效劳动和浪费,通过不断地降低成本、提高质量、增强生产灵活性,把缺陷和浪费及时地消灭在每一个岗位,使得企业具有更大的生产空间和竞争优势[1-2]。

通过对生产流程的改善减少停滞和等待,避免大量人力资源的浪费,有效提高劳动生产率。同时可以减少大量的搬运、移动,使物流顺畅,从而直接或间接地提高生产效率[3-6]。

本文讨论公司产品Z243水泵电机的总装配线,通过对现有的工艺、生产流程、作业方法等进行现场考察,运用ECRS原则对不合理作业动作和流程安排等经济的因素分析研究和改进,制定合理的工序结构和标准的工作方法,提高生产线平衡率,实现更高生产效率。

1生产流程存在问题分析

1.1 Z243水泵电机生产流程

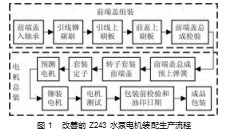

Z243水泵电机生产过程分两部份,前端盖组装和电机总装,具体生产流程如图1所示。

1.2装配生产线平衡分析

装配线生产线平衡可定义为:产品的装配过程由一系列不可再进一步细分的装配作业元素构成,每一作业元素均对应于确定的作业时间(标准工时),其中部分作业元素之间存在装配顺序上的先后约束关系,装配生产线平衡问题是在满足作业顺序约束关系,并保证各装配工位作业时间不超过给定生产节拍的条件下,将所有作业内容经适当调整后分派到生产线各个工位,使需要的工位数最小;或在满足作业顺序约束关系的条件下,将所有作业元素经适当合并后分派到给定数目的工位,使装配线生产的节拍时间最短[7-8],各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种等待浪费现象,提高生产线的整体效率。

1.2.1作业时间和瓶颈工序调查与分析

生产线运行的人力成本是产品成本。各工序是否存在用人过度或闲余,通常把一个流程中生产节拍最慢的环节叫做“瓶颈”(Bottleneck)。流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其他环节生产能力的发挥。

本文针对改善前的前端盖组装和电机总装的生产流程,采用秒表对每一个工序作业内容与工作时间进行现场实测与记录,结果如表1、图2所示。

说明:工序1~5为前端盖组装流程,工序6~13为电机总装流程,参看图1。

分析表1与图2可知,原工序安排存在工作闲余的工序和瓶颈工序,现场考察发现生产线布局不够合理,另外可新增设备/装置减轻员工作业强度,提高生产效率。

(1)工作闲余的工序:①在前端盖组装生产中工序1,前盖入轴承;②工序5,前盖总成检验;③电机总装生产的工序6,前盖总成上弹簧;④工序10,铆装电机。

(2)瓶颈工序:工序6,前盖总成上弹簧、弹簧入刷套、碳刷入刷套。该工序耗时16.8 s,制约了整条生产线的产能,须进行改善。此外,工序2、工序3、工序4与工序8所需时间均超过14 s,也是耗时较多的工序,可以考虑合理的改善。

(3)可考虑采用气动压机代替手动压机,提高轴承装配效率;采用喷码机代替原油印机,不再设置专人进行油印操作。

(4)合理进行生产线的布局,减少非增值的物料搬运等工作内容。

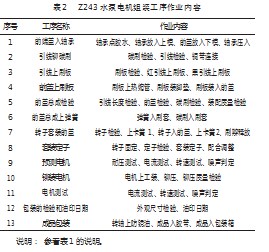

1.2.2工序作业内容分析

在生产过程中,对工序的作业内容进行逐一统计,找出导致工序工作量不足和工作量超标的原因。工序作业内容具体如表2所示。通过工序作业内容的统计,为生产平衡率的计算以及改善提供了依据。缩短瓶颈工位工作时间,提升流水线平衡性,提高产能。

1.3装配生产线平衡率

装配生产线平衡是衡量生产线工序水平的重要指标之一,装配生产平衡率越高,则生产线发挥的效能越大。生产线平衡率计算[7]如下:

式中:CT为生产线工序中最大标准工时,即生产线节拍。

根据定义可以看出,生产线平衡需满足以下两个条件:(1)生产线节拍CT大于或等于工序时间;(2)Σ(生产线节拍-工序时间)最小。

通过计算生产线平衡率,可直观地反映出产线的作业平衡的好坏,对产品的质量和生产效率的改善提供实际依据。将所有实测数据代入式(1),计算得知,改善前的生产线平衡率仅为73.6%。

2改善措施及实施

2.1基于ECRS的生产流程优化

ECRS是工业工程学中的4个原则,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify),用于优化工序制定,实现更高生产效率[9-10]。本文运用ECRS对生产流程进行分析与优化,优化后的生产流程如图3所示。经过对一些工序的合并和分割,优化后的生产流程由原来的13道工序减少至11道工序,节省了装配时间,减少工人劳动强度。

2.2工艺文件的修改

根据以上分析中工序作业内容,重新制定了工艺中所要求的作业内容,即将每道工序的作业内容全部控制在4项以内,将工序6的工作内容全部转移或合并到其他工序,修改后的工序如表3所示。

2.3生产设备及工装改进

(1)在前盖入轴承工序中,采用气动压机与轴承压入模具代替手动压机,提高轴承装配效率,减轻人员劳动强度,保证了轴承安装垂直度,提高前盖装配质量,进而电机整机质量稳定性。

(2)采用喷码机代替原油印机,在生产过程中不再设置专人操作,将这一作业内容并入其他工序中,从而减少了1名作业人员。

2.4作业现场改善

经过布局的改善,使每个工序人员均可坐在工作区同一侧,通过传送带把物料送至相应工位,改善相关工位的顺序和布置,搬运路线不再交叉,距离明显减小,省去员工来回走动等,生产流程缩短,工作区域减小。对作业现场布局进行改善,把作业人员工作位置进行了优化,使得工作现场更加整齐,生产更加顺畅,改善后的作业现场布局如图4所示。

3效果评价

3.1作业工时对比

通过生产流程的改善,各工序间用时更加接近,产线更加平衡,改善前后作业时间如表4和图5所示。

3.2生产线改善后的生产平衡率

将改善后数据代入式(1),得生产线平衡率为90.9%,比较改善前的生产线平衡率66.7%,提高了24.2%。

3.3效益对比

经过生产流程的改善后,用人数量由原来的8人减少至6人,生产节拍由原来的16.8 s降至12.6 s;班产量(按8 h计算)由原来的1 700台/班提升至2 285台/班;生产周期(按10 000台算)由原来的6天缩短至4.5天,具体如表5所示。

4结束语

(1)采用精益生产技术的5W1H和IE方法对公司产品Z243水泵电机的装配生产线作业流程进行了分析,并对各工位作业时间进行了现场测试,确定了影响整条生产线的瓶颈工序。

(2)运用ECRS原则对原生产流程进行了优化,取消、合并、调整和简化了各工位的作业内容,减少了不必要等待时间,修改了生产线布局。改善后的生产流程所需员工减少2人,生产节拍由原16.8 s减少到12.6 s,生产线平衡率由66.7%提高到90.9%,经济效益明显。

(3)本文的研究内容与分析方法对公司其他生产线的改善、生产流程的优化具有一定的参考意义。

参考文献:

[1]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.[2]李春田.工业工程(IE)及其应用[M].北京:中国标准出版社,1992.

[3]叶晓素,蔡勇.精益生产方式下生产线平衡的研究[J].机电工程技术,2009,38(11):58-59.

[4]张海洋,罗伟怡,徐晓鸣,等.基于改进遗传算法的生产线平衡优化[J].机电工程技术,2021,50(3):40-43.

[5]胡耀东,付文光,郑璐.SF6断路器精益化评价评分系统的开发与应用[J].内蒙古电力技术,2020,38(4):73-77.

[6]刘菲,郑参,刘正,等.基于IE及整数规划理论的生产线平衡研究[J].现代制造工程,2021(6):101-115.

[7]毛银,孙丽,韦江,等.基于IE理论改善装配线平衡问题[J].大连交通大学学报,2014,35(增刊1):107-110.

[8]朱振杰.机械产品装配线平衡问题优化研究[D].济南:山东大学,2010

[9]刘胜军.精益生产-现代IE[M].深圳:海天出版社,2003.

[10]蒋贵善,俞明南.生产管理与质量工程[M].北京:机械工业出版社,2000

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/50734.html