SCI论文(www.lunwensci.com):

摘要: 以 A 公司加热控制器装配线工艺流程为优化对象, 运用工业工程基础理论和方法系统性的针对装配线的工艺流程进行秒表 时间测定和人员配比分析, 分析出该装配线存在工序编排不合理、操作流程不规范、人员浪费等影响装配线平衡率的因素, 并提出了相应的优化方案。通过 Flexsim 针对装配线流程以及相应工序操作时间和人数等参数进行仿真, 发现瓶颈工序, 并运用ECRS 原则来改善工艺流程, 最终经过对优化前后状态对比, 装配线平衡率由 56. 15% 提升到 78.08%, 光滑性指数由 178 降低到 79.71, 验证了优化方案的可行性。为半自动化电路板产线优化提供了借鉴意义。

关键词:ECRS; 装配线平衡; 优化; Flexsim

Simulation and Optimization of Flexsim-based Water Purification Controller

Assembly Line Balance

Yin Shengli

(School of Management Engineering and Business, Hebei University of Engineering, Handan, Hebei 056000, China)

Abstract: The process flow of the heating controller assembly line of company A was took as the optimization object, and the basic theories and methods of industrial engineering was used to systematically measure the time of the stopwatch and the personnel ratio of the process flow of the assembly line was analyzed. It was analyzed that the assembly line had unreasonable process layout and operation, irregular processes, waste of personnel and other factors that affect the balance rate of the assembly line . The corresponding optimization plan was put forward. Using Flexsim to simulate the assembly line process and the corresponding process operation time and number of people and other parameters, the bottleneck process was found, and the ECRS principle was used to improve the process flow. After comparing the state before and after optimization, the balance rate of the assembly line increased from 56. 15% to 78.08%, smooth the performance index was reduced from 178 to 79.71, which verified the feasibility of the optimized scheme. It provides a reference for the optimization of semi-automatic circuit board production line.

Key words: ECRS; assembly line balance; optimization; Flexsim

0引言

随着行业发展日新月异,生产线平衡的高低效率关系到产线效率、产能。成为企业研究热点[1]。生产线平衡率是衡量总生产线平衡的重要指标之一,由各个工序时间之和与瓶颈工序和工序数乘积的比值所决定。平衡率越高,工序间浪费就越少,产能相继就能提升[2]。这在制造业竞争如此激烈的的情况下,为企业更快抢占市场、加快产品迭代更新提供契机。

传统工艺流程优化通常采用“5W1H”、“ECRS”原则等IE理论[3-6]针对产线进行工艺优化,人员调整。随着计算机仿真技术的发展,很多学者运用Flexsim、E-Plant、Wintness等仿真软件对装配线进行仿真模拟[7-12]。针对装配线现状,运用IE办法进行分析改善并且利用仿真软件进行效果评价。本文综合运用IE、仿真软件对净水控制器装配线工艺流程进行分析。使用误差总体界限法确定检测次数,降低测定成本,通过使用作业测定分析工艺现状,采用5W1H、ECRS原则等工业工程方法来提高产线平衡率。此类产品组装大多需要机器和人工协同操作,由于产品更新迭代加快,高平衡率的装配线可以为企业提高效率,降低成本。为类似产线优化提供理论、实验依据。

1理论概述

装配线平衡是指将工艺流程分配到各个工作站,并且使各工位的工作负荷量尽量均衡,保证工序的作业时间尽可能地相等,缩短生产节拍。要确保节拍适宜,需要不断优化瓶颈工序时间。节拍是每个工位或工作站的生产时间。瓶颈工序则是装配线上节拍或生产时间最长的工位或工作站。再通过不断改善工序或更改产线布局来提高装配线的平衡率。

第Ⅱ类装配线问题,在已知装配线工序数量及各个工序的加工时间以及工序之间的先后约束顺序,求最小生产节拍CT,其数学表达式如式(1)所示:

MAXη=

×100%⇔minCT (1)

式中:MAXη为最大化生产率;n为工序数;Sti为第i个工位的工时;Max(Sti)为最大化工序时间(瓶颈工位时

间);CT为生产节拍。

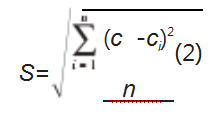

平滑性指数,用S表示。平滑性指数表示各个工作站或工序的产能分布离散情况指标,平滑性指数越小表示装配线产能分布更均衡。如式(2)所示:

(2)

式中:n为工序数;c为工序最低产能;ci为第i种工序的产能。

时间研究是通过对工序进行多次测定,获取抽样数据。显然,测定次数越多,精度则越高。但是测定次数的一味增加只能增加工作量,测定成本显著增高,不符合“节约企业成本”理念。因此,需要在同时考虑精确度和可靠度的情况下,根据科学的统计学知识来确定数据。

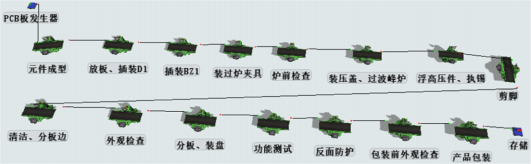

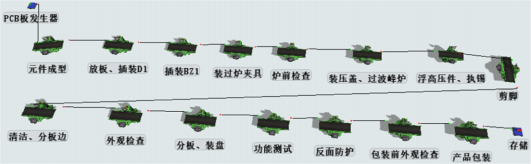

误差总体界限法。根据总体平均值和样本平均值之间的误差范围以及置信度来计算测定次数。当误差范围控制在±5%以内,置信度为95%时:

式中:n'为应进行观测次数;n为试观测次数;Xi为样本观测值;为样本平均值。

2A公司净水控制器装配线状况分析

2.1装配线现状

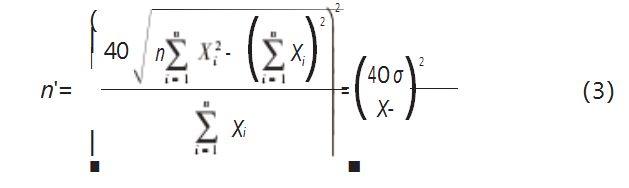

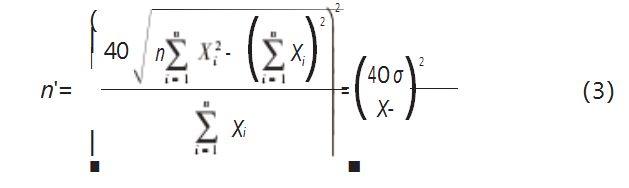

国内净水器市场竞争激烈,各种品牌产品层出不穷,A公司为了提高产线产能和控制成本需要重视装配线平衡问题。A公司是一家电路板制造商,提供多品种的电路板制作、打板等业务。A公司目前批量生产净水器控制器,已知该公司拥有20条人机结合的插件后焊线,其中每条产线涉及员工27人,其工艺流程如图1所示。

图1工艺流程

2.2装配线工艺测定

通过对A公司的装配线实地调研后,了解了生产工艺的流程和现场布局。通过该装配流水线工人每天工作时间为8h,宽放率为4%(女工人数多余男工人数),评比系数为1.1。因此,此次时间测定采用作业测定和工艺流程分析。

首先通过针对各个工序进行10次时间测定,分别带入式(3)得到应观测次数。最后选择各工序中次数最多者为参考标准,再进行各工序测定。

标准工时=(测量工时平均值×评比系数×宽放率)/作业人数 (4)

经过式(4)计算得到标准工作时间如表1所示。

表1加热控制器工序作业内容表

2.3装配流水线Flexsim仿真分析

Flexsim主要针对离散系进行仿真,采用面向对象的逻辑思维,着重于整个系统中事物之间的关系。控制器装配流水线属于典型离散系统,Flexsim仿真是通过还原系统中的事物真实状态,包括原材料、人员构成、设备运营周期时间等。当出现错误时能够及时发现问题来源并进行修改。通过软件的数据分析功能能看到装配流水线的工艺流程和现场布局的不合理之处并加以整改。

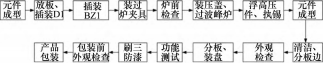

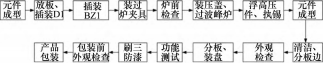

控制器装配流水线的组件由发生器产生,设置到达时间间隔为产品最长作业单元的作业时间。处理器表示每个作业工序,吸收器表示成品存储。运行周期为24h。建立的仿真模型如图2所示。

图2工艺流程仿真模型

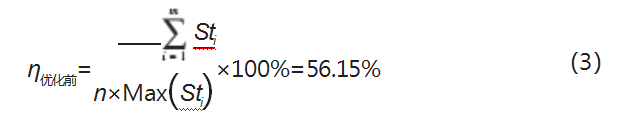

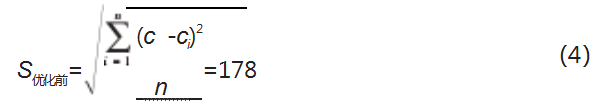

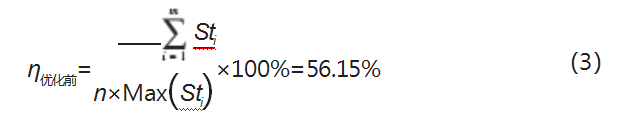

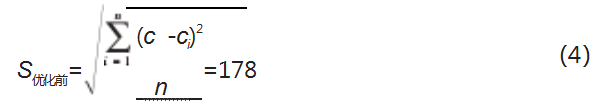

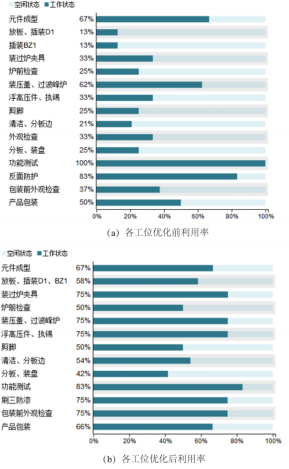

根据表1可计算该装配线平衡率、平滑性指数。该装配线平衡率η优化前:

平滑性指数:

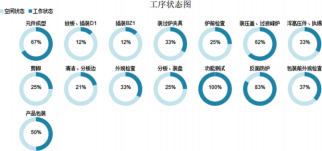

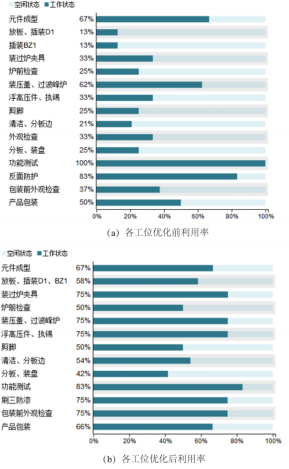

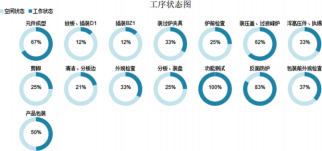

从工作时间(表1)和工序状态(图3)可知,该加热控制器装配线的平衡率过低,损失率高。平滑性指数为178,产能分布不均衡。相邻工序时间差距大,工序2和3时间相近,但与相邻工序1和工序4作业时间相差较大,容易造成工位空闲和工位压力大的状况发生。同时,工序11和工序12也存在类似问题,容易造成工序间库存。影响装配线平稳运行。瓶颈工序为功能测试,其工序生产节拍为26s,操作人员有4人,各工序之间作业负荷相差大,比如放板、插装D1和插装BZ1两者工序时间较为统一,但是与实际相邻工序时间差距在2倍以上,很容易造成工序间库存。由此可以知道,该装配线平衡率低下。因此,需要改善工序并且优化流程。

图3工序状态

充分结合企业自身资源、生产情况,针对加热控制器装配线的人员控制、设备布局和工艺流程等多维度分析,根据ECRS(取消、合并、重排、简化)原则来尽可能提高该类装配线的平衡率,提高产能。

(1)工位2和工位3两道工序加工时间相同且工序操作步骤类似,通过ECRS原则进行合并来减少人员成本以及减少装配线总节拍时间。通过简单培训来使人员达到工序操作标准。提前将D1和BZ1放到一起,员工通过放板-插装D1-插装BZ1工序流程来单向双手操作,减少手臂空间位移和配件运输距离,由总人数2人变成1人,时间变为14s,减少2s。通过简单培训来使人员达到工序操作标准。作业完毕自检OK流至下一工序。

(2)工位6中的波峰焊锡机以过往数据为参考提前进行参数调整,预热温度呈90℃-100℃-110℃-120℃阶梯式增长,过炉速度由1.2m/min更改为1.3m/min;锡炉温度调整为270℃;波峰Ⅰ、Ⅱ容差变为±4,设置好后进行作业,确认OK后方可量产,缩短时间2s。

(3)工位9、10、11根据ECRS原则将具体操作流程进行重排、简化。首先通过用静电刷清洁PCB板锡珠锡渣等,目检元件面是否少件、错件等不良,目检极性元件有无浮高、反向等不良,检查数码管风叶是否符合判定标准;目检锡点面有无虚焊、连锡等状况,目检元件引脚是否符合长度限制,最后通过分板-装盘流至下一工序。标识不良品放入指定位置待修理。进而将工序数减为2个,人员数由3人变为2人。时间变为13s、10s,缩短3s。

(4)工位12功能测试该工序工时最少,工序操作步骤以涉及测试仪器最多,为瓶颈工序,需要优化作业步骤顺序,首先将PCB板固定后进行静态电流测试;然后进行数码屏电量红色报警测试;PCB板开关和蜂鸣器测试,把风叶测试排到最后。流程重排先测试出PCB板是否存在问题,然后测试相关配件,更能针对性进行修理。工序时间上仅缩短6s,但是能够更早检测出问题板,整体装配线良品率得到提升。

(5)工位13为刷三防漆,该工序占用人员数多达6人,反面防护、正面刷漆、反面刷漆分别占用两人,其中反面防护作业内容为检查PCBA板的板面和板底是否有杂物残留以及在测试点和烧录口点阻焊胶。工作内容相较于其他两个步骤较为简单,可减少1人来操作。通过时间测定法得出正面刷漆作业比反面防护工时操作少30块PCBA板,反面刷漆和反面防护工时大体相同。因此针对正面刷漆作业需要优化,在板底和板面上刷三防漆时采用单位接触面积更大的软毛刷来减少来回刷的次数,喷涂三防漆程序喷嘴采用扇形结构,使得漆面厚度更均匀。由此更改,可节约时间在6s左右。

通过重新测量装配线各工作站时间,计算出新的装配线平衡率为78.08%,光滑性指数为79.71。并通过Flexsim进行仿真,得到当前的工位状态,如图4所示。该加热控制器装配线得到明显优化。

图4工序优化前后对比

(1)加热控制器装配线工序流程复杂,机器操作严谨,且存在手工作业。所以针对机械参数调整和人工操作改善有助于提高装配线生产效率,通过对瓶颈工序以及影响平衡率的工序进行动作流程分析和动作分析,根据ECRS原则来改善装配线,装配线平衡率提高21.92%,光滑性指数降低98.29,装配线工人人数减少3人,达到更高平衡率。对产能提升有较大帮助。

(2)通过Flexsim软件针对装配线进行建模、仿真模拟,得到优化前后的装配线状态。进行工序对比,从而发现影响装配线平衡问题,并经过不断流程优化来完善装配线方案。

(3)本文通过运用ECRS原则和Flexsim软件针对加热控制器装配线进行优化,旨在提高线平衡率和产能,缩短生产周期,减少装配线工人人数,降低企业制造成本。结果表示,该改善方案在实际运行过程中得到验证,为类似装配线优化提供方案可能性。但是,该方案还需要改进,在实际装配线上有更多影响产能因素,比如装配线现场布局和人力因素等。需要多维度分析处理。

参考文献:

[1]孟巧凤,张林鍹,董杰涛,等.基于Flexsim仿真的装配线平衡方法研究[J].计算机仿真,2016,33(6):176-179.

[2]黄鹏鹏,邓增钰.基于Witness的生产线平衡率分析与提升[J].制造业自动化,2021,43(9):50-55.

[3]贾舒媛,陈寿翠.玩具自行车模型组装线优化改善[J].制造业自动化,2021,43(6):67-69.

[4]邱德元,贾华东.基于IE技术的托轮装配线线平衡研究[J].中国工程机械学报,2019,17(6):519-522.

[5]荆全忠,杨晶.基于价值流图的抽油杆生产线平衡优化研究[J].工业工程与管理,2014,19(5):18-23.

[6]何满辉,郑凯.采用MOD法的PC机组装生产线平衡改善研究[J].现代制造工程,2017(7):51-55.

[7]麻娟,刘俨后,楚满福,等.基于Witness的步进巡回式装配线建模与仿真分析[J].现代制造工程,2019(7):23-29.

[8]杨昆,任思达,李佳明,等.基于工业工程的集装箱后端框装配线的平衡[J].科学技术与工程,2018,18(35):140-144.

[9]张国辉,张凌杰.基于Flexsim仿真技术的混合装配线平衡优化[J].组合机床与自动化加工技术,2016(6):131-133.

[10]罗文科,李光.道钉整理装箱生产线设计及平衡分析[J].包装工程,2021,42(5):199-208.

[11]周韶武,胡晓兵,彭正超,等.基于Petri网和Witness的SMT生产物流系统仿真及优化[J].现代制造工程,2020(11):99-105.

[12]倪玉晋,程寓,夏阳雨,等.基于FLEXSIM的发动机缸盖生产线的仿真与优化研究[J].组合机床与自动化加工技术,2016(4):158-160.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/45468.html

×100%⇔minCT (1)

×100%⇔minCT (1) (2)

(2)