SCI论文(www.lunwensci.com)

摘要:通过对动平衡基本原理的研究,提出一种可以让转子在生产过程中实现免动平衡校正工序的技术,基本思路是:特定的高冲工序生产具有指定不平衡量的转子铁心,定向入轴以保证扁位不平衡量与转子铁心不平衡量相互削减。提出一种通过循环遍历求解,迭代计算得到残余动不平衡量最小的方案,即最佳免动平衡方案,对比试验测试结果与理论计算结果,二者误差小于等于5%,理论计算值与试验测试结果相吻合,验证了理论模型的正确性。此外,为了提高该技术在电机实际生产过程中的适用性,对转子铁心的高冲方案进行型谱规划,并基于理论计算模型编写GUI计算程序,最终可以规划出合理的有限数量的高冲方案转子来适用于整个平台,型谱规划是通过遗传算法来迭代求解出高冲方案的最佳组合,即该最佳组合对整个平台来说是最优解。

关键词:动平衡;遗传算法;优化算法

Research on Rotor Dynamic Balancing Free Technology Based on Genetic Algorithm Optimization

Bai Jie,Wu Lihua,Kang Guopo,Li Ketian

(School of Mechanical and Electrical Engineering,Guangdong Open University(Guangdong Polytechnic Institute),Guangzhou 510091,China)

Abstract:Based on the research on the basic principle of dynamic balance,a technology which can realize the rotor without dynamic balance correction in the production process is proposed.The basic idea is as follows:the rotor core with specified unbalance is produced in a specific high punch process,and the shaft is oriented to ensure that the flat unbalance and rotor core unbalance reduce each other.A scheme is proposed to obtain the minimum residual dynamic unbalance through cyclic traversal solution and iterative calculation,that is,the optimal nondynamic balance scheme.By comparing the experimental test results and the theoretical calculation results,the error of both is less than 5%,and the theoretical calculation value is consistent with the experimental test results,which verifies the correctness of the theoretical model.In addition,in order to improve the applicability of this technology in the actual production process of the motor,the high impact scheme of the rotor core is planned by the type spectrum,and the GUI calculation program is written based on the theoretical calculation model.Finally,a reasonable limited number of high impact scheme rotors can be planned to apply to the whole platform.The type spectrum planning is to iteratively solve the best combination of high impact schemes through genetic algorithm.That is,the optimal combination is the optimal solution for the whole platform.

Key words:dynamic balance;genetic algorithm;optimization algorithm

0引言

一个转子在设计上一般都使它相对于旋转轴线是轴对称的。但是由于工艺上的一系列因素,最后装配完毕的转子总是不能做到动力上的完全轴对称,也就是存在一定的不平衡量,这种不平衡量通常称之为原始不平衡量。造成原始不平衡量的因素主要有[1-3]:(1)转子材质的不均匀性;(2)联轴器的不平衡;(3)键槽不对称引起的不平衡;(4)转子加工中总是会产生一些圆度偏差和偏心。

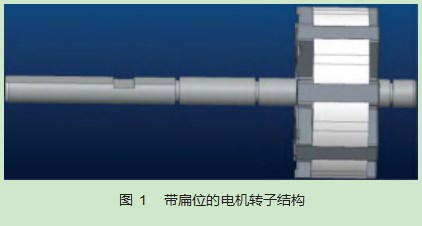

电机为了装配负载,往往会在转轴的轴伸端设置一个或多个扁位面来固定负载,如图1结构所示,可以防止装配的负载器件沿轴周向滑动松脱。然而,转轴上的扁位面会造成沿轴线的质量偏心,导致转子在转动过程中发生动不平衡,进而引起电机在工作运行过程中会发生大的振动噪声问题,因而需要对转子进行动平衡校正。

目前电机进行动平衡校正的方式主要是两种传统方式,增重方式和去重方式[4]:(1)增重方式是在转子上设置安装工位,通过在安装工位插平衡钉或贴平衡泥等方法,来校正转子动平衡,如图2所示;(2)去重方式是在转子上设定的工位进行打孔去重等方法,以校正转子动平衡。

无论增重方式还是去重方式,均具有如下几个缺点:

(1)需要人工作业,导致生产节拍变慢,生产效率低;

(2)对于减振转子,由于整个转子铁心被橡胶包裹,无法对其进行增重或去重,因此无法使用传统动平衡校正技术对其进行动平衡校正。

本文基于动平衡基本原理,研究并提出一种可以使转子在生产过程中实现免动平衡校正工序的技术,简称转子免动平衡技术,其基本原理是:(1)特定的高冲工序生产具有指定不平衡量的转子铁心;(2)定向入轴以保证扁位不平衡量与转子铁心不平衡量相互削减。

此外,为了提高该转子免动平衡技术在电机实际生产过程中的适用性,对转子铁心的高冲方案进行型谱规划,最终规划出合理的有限数量的高冲方案转子来适用于整个平台的所有型号转子(避免平台内铁心图号过多冗杂),型谱规划是通过遗传算法来迭代求解出高冲方案的最佳组合,即该最佳组合对整个平台来说是最优解。

1动平衡校正机理研究

本文的理论推导均是建立在刚性转子基础之上,刚性转子在运转中是可以把转子本身的弯曲忽略不计的,即其旋转轴向可看成空间固定的直线。不平衡量是基本上不随转速而变化的,是转子内在的不平衡状态的表示[5]。根据转子的不平衡分布函数,可以把它们分成4种类型。

(1)静不平衡:静不平衡是中心主惯性轴仅平行偏离轴线的不平衡状态。

(2)力偶不平衡:力偶不平衡是中心主惯性轴与轴线在重心G相交的不平衡状态。

(3)准静不平衡:准静不平衡是中心主惯性轴与轴线在重心G以外的某一点相交的不平衡状态。准静不平衡量在效果上可由一个静不平衡量与一个力偶不平衡量所合成。

(4)动不平衡是中心主惯性轴与轴线既不平行又不相交的不平衡状态。动不平衡量在效果上也可由一个静不平衡量和一个力偶不平衡量所合成。

1.1动平衡理论分析

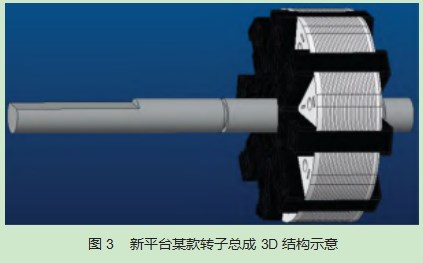

图3所示为新平台某款型号电机的转子总成,轴伸端存在一定长度的扁位,扁位会造成转轴质量的缺失,会导致转轴质量关于轴心不对称,转子转动时会引起与扁位质量、转速相关的离心力,正是此离心力造成了转子的动不平衡。

新平台电机转子铁心采用一体注塑工艺,新平台转子铁心的结构轴对称性程度高,所以新平台转子铁心的动不平衡量可以忽略不计,转轴由于扁位的影响,其动不平衡量较大,转子总成的动不平衡主要是由转轴动不平衡引起。

1.1.1静力平衡计算

转子总成完成动平衡校正后(插入平衡钉后)的受力如图4所示,力F是由于扁位导致的离心力,力F1是轴伸端平衡钉的离心力,力F2是非轴伸端平衡钉的离心力,在满足动平衡的条件下,三者在空间上满足静力平衡:

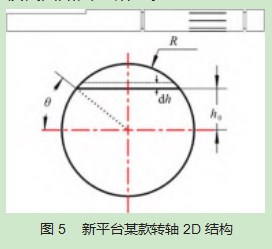

1.1.2扁位形心计算

为了计算扁位导致的离心力F,首先需要计算扁位的横截面面积S以及扁位横截面的形心位置hc,横截面面积S结合扁位长度L可以用来计算扁位体积,扁位的形心位置hc是计算扁位离心力F时的旋转半径,转轴的2D图及其扁位横截面如图5所示。

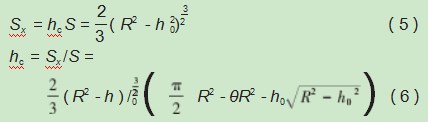

扁位的横截面面积S计算公式如式(3):

式中:θ=arcsin(h0/R);h0为扁位面到轴心的距离。

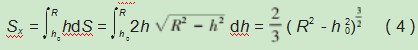

横截面面积距Sx的计算公式如式(4):

扁位形心位置hc计算公式:

1.1.3动不平衡量计算

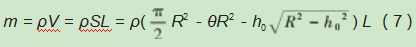

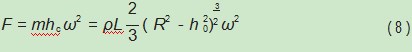

扁位对应的质量m可由扁位的几何体积与密度值计算得到:

式中:ρ为钢材密度,ρ=7 850 kg/m3。

扁位离心力F为:

式中:ω为角速度,ω=2π/60 r/min。

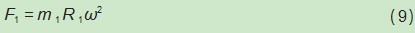

轴伸端平衡钉的离心力F1为:

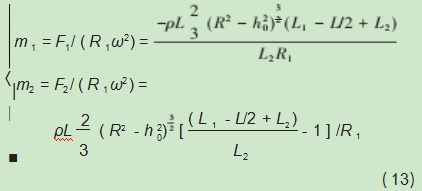

轴伸端平衡钉的质量m1(也可看作转子的轴伸端不平衡量)为:

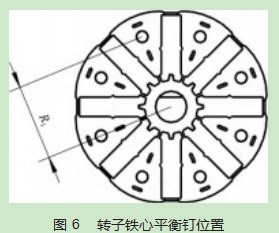

式中:R 1为平衡钉位置到轴心距离,如图6所示。

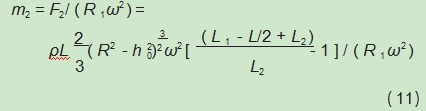

同理,非轴伸端平衡钉的质量m2为:

1.2试验验证

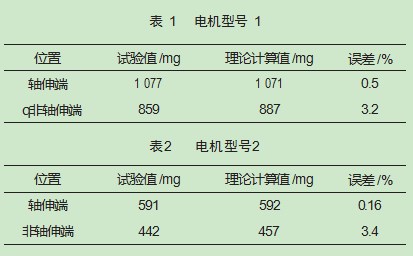

针对以上理论推导结果进行了试验测试验证,分别选取某电机型号1和某电机型号2的两款扁位不同的转子总成进行了动平衡测试,每款型号分别取10台进行测试取平均值,并将测试结果与理论计算结果进行对比,分别如表1和2所示。

对比试验测试结果与理论计算结果,二者误差小于或等于5%,理论计算值与试验测试结果相吻合,验证了理论模型的正确性。

根据以上理论分析和测试可以基于转子动平衡理论建立统一的动平衡理论计算模型,对比试验测试结果与理论计算结果,二者误差小于等于5%,理论计算值与试验测试结果相吻合,验证了理论模型的正确性。基于以上理论计算模型可以编写GUI计算程序,使用程序可以快速计算出任意一款转子的初始动不平衡量以及校正动不平衡所需的平衡钉重量,已应用到新平台平衡钉设计与选取中。

2免动平衡技术机理

免动平衡技术的基本原理是在冲压过程中,在转子铁心内引入设定的初始不平衡量,该不平衡量可以与转轴扁位不平衡量抵消,如图7所示,其基本原理是:

(1)特定的高冲工序生产具有指定不平衡量的转子铁心;

(2)定向入轴以保证扁位不平衡量与转子铁心不平衡量相互削减。

2.1免动平衡技术理论分析

第一步:计算扁位初始不平衡量,计算公式如下:

则扁位引起的半径为R1处的转子两端的初始不平衡量为:

式中:ρ为转轴材料密度;h0为扁位深度;R1为平衡槽相对于轴线的形心到轴线的距离。

第二步:测量磁瓦、BMC在装配和制造过程导致的转子两端的初始动不平衡量m和m。

第三步:设置轴伸端和非轴伸端的不平衡冲片的平衡槽的个数分为n1、n2,叠数分别为N1、N2,计算铁心的初始不平衡量公式为:

式中:FN1、FN2分别为轴伸端和非轴伸端的不平衡冲片引起的离心力大小,其大小与平衡槽形状、个数(n1、n2)以及叠数(N1、N2)有关。

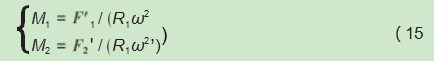

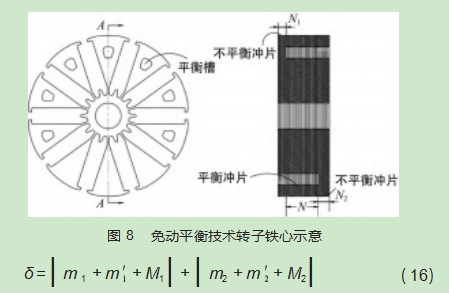

免动平衡技术转子铁心结构图如图8所示,铁心的轴伸端和非轴伸端的不平衡冲片引起的半径为R1处的转子两端的初始不平衡量为:

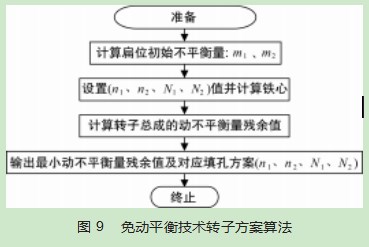

第四步:计算转子总成的动不平衡量残余值,以上计算的m 1和M1、m2和M2会正负相反,所以动不平衡量残余值为:

第五步:填孔结构的个数n1、n2分别从0到ns/2(ns为转子极数)循环遍历,叠数N1、N2分别从0到N(N为冲片叠数)循环遍历,通过循环遍历所有组合方案,寻找到转子总成的动不平衡量残余值δ最小的方案,算法如图9所示。

2.2测试验证

图10所示为某平台电机转子的原结构和免动平衡转子的示意图,分别对二者进行了动平衡测试,测试结果如表3所示。

综合以上分析和测试结果可知,通过循环遍历求解,迭代计算得到残余动不平衡量最小的方案,即最佳免动平衡方案。测试结果可以看出采用免动平衡方案后动不平衡量由原结构的1 000、1 200 mg降为128、172 mg,远小于标准650 mg。试验测试验证表明,免动平衡技术是一种可行的技术方案。

3基于遗传算法的型谱规划

免动平衡技术可以针对每款具体型号的转子都可以进行迭代求解,实现最佳的校正效果,但平台最多有上百款转子型号,如果针对每款转子都进行最佳方案设计,即每款转子都进行高冲方案设计,就会增加过多的图号或物料编码,工厂生产无法实现。

基于以上弊端,需要对免动平衡转子的高冲方案进行平台型谱规划[6-7],在使用有限的物料编码范围内,使得免动平衡铁心高冲方案能够满足整个平台转子对动平衡的要求。该问题可以归纳为求多元函数的最优解问题[8-9],该多元函数表达式难以用数学表示出来,故可以运用传统的遗传算法进行寻优求解,最终得到最优的铁心方案型谱规划。

3.1遗传算法原理

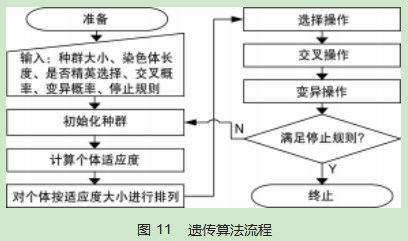

遗传算法(Genetic Algorithm)遵循适者生存、优胜劣汰的原则,是一类借鉴生物界自然选择和自然遗传机制的随机化搜索算法[10-13]。遗传算法模拟一个人工种群的进化过程,通过选择(Selection)、交叉(Crossover)以及变异(Mutation)等机制,在每次迭代中都保留一组候选个体,重复此过程,种群经过若干代进化后,理想情况下其适应度达到近似最优的状态[14-15]。

遗传算法主要包含以下过程:编码→创造染色体、个体→种群、适应度函数、遗传算子(选择、交叉、变异),其运行流程如图11所示。

3.2型谱规划算法设计

假设平台的物料编码为5个,即整个平台有5种免动平衡高冲方案,要使得5个编码物料是对应整个平台动平衡问题的最佳方案。对该优化求解过程进行遗传算法规划如下。

第一步:初始化种群,即撒种子,初始化得到一组型谱规划群体P=[M1,M2,M3,M4,M5],即若干个P数组,每个数组由5个高冲方案组成。对高冲方案的参数(平衡片叠厚N1、N2)进行编码(即得到染色体)。

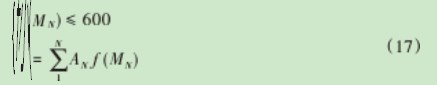

第二步:计算个体适应度,设置适应度函数小,计算每个型谱规划方案P的适应度值,如式(17)所示,式中f(MN)表示编号为N的转子在对应的型谱规划方案P中的残余动不平衡量最小值,首先要满足小于等于600 mg(满足企标),其次计算平台内所有转子的最小残余动不平衡量的加权和值小,AN为编号为N的转子的权系数,权系数AN为0~1,权系数AN可以考虑到该款电机的销量、质量大小等参数,比如销量大的电机型号的权系数AN可以设置的高一些,再比如质量小的电机的单机振动对动平衡要求严苛,可以将小质量电机的权系数AN设置得高一些。

第三步:选择操作,对于无法满足f(MN)≤600(无法满足企标)的所有转子的型谱规划P进行直接淘汰,其余型谱规划P根据适应度函数值小进行概率选择生存。

第四步:交叉与变异,对选择生存后的型谱规划P群体进行交叉变异,交叉变异的目的是为了跳出当前最优解范围,即寻找全局最优解。

第五步:设置终止条件,设置迭代繁殖500代为终止条件,从第500代型谱规划P群体寻找最佳方案。

基于遗传算法理论,对平台免动平衡方案进行了型谱规划最优解算法设计,实现有限物料编码条件下,使得平台内动平衡校正达到最优解。

4结束语

本文基于转子动平衡理论建立了统一的动平衡理论计算模型,提出一种通过循环遍历求解,迭代计算得到残余动不平衡量最小的方案,即最佳免动平衡方案。对比试验测试结果与理论计算结果,二者误差小于或等于5%,理论计算值与试验测试结果相吻合,验证了理论模型的正确性。基于理论计算模型可以编写GUI计算程序,使用程序可以快速计算出任意一款转子的初始动不平衡量以及校正动不平衡所需的平衡钉质量,已应用到新平台平衡钉设计与选取中。试验测试验证表明,免动平衡技术是一种可行的技术方案,测试结果可以看出采用免动平衡方案后动不平衡量由原结构的1 000、1 200 mg降为128、172 mg,远小于标准650 mg。基于遗传算法理论,对平台免动平衡方案进行了型谱规划最优解算法设计,目的是实现有限物料编码条件下,使得平台内动平衡校正达到最优解。

参考文献:

[1]周仁睦.转子动平衡[M].北京:化学工业出版社,1992.

[2]章云,王晓宇,梅雪松.高速转子无试重动平衡方法研究现状分析[J].振动与冲击,2022,41(21):216-227.

[3]解梦涛,翟亚浩.关于转子系统动平衡试重选择的试验研究[J].现代机械,2021(1):28-30.

[4]陈礼俊,廖广刚,杨朋飞,等.电机转子动平衡去重技术的工艺研究[J].现代制造技术与装备,2019(12):113-114.

[5]袁惠群.转子动力学基数[M].北京:冶金出版社,2013.

[6]谢卫星.复杂产品模块划分及型谱规划方法研究[D].北京:中国矿业大学,2020.

[7]冯涛,褚学宁,陈东萍.顾客需求驱动的模块参数组合规划方法[J].计算机集成制造系统,2016,22(9):2081-2088.

[8]刘力贞.遗传算法在分布式约束优化问题中的应用研究[D].重庆:重庆大学,2020.

[9]邓衍晨.求解分布式约束优化问题的推理算法研究[D].重庆:重庆大学,2018.

[10]Mitchell T M.《机器学习》[M].北京:机械工业出版社,2003.

[11]张琳娜.改进遗传算法在计算机数学建模中的应用研究[J].电子设计工程,2021,29(19):31-34.

[12]张海洋,罗伟怡,徐晓鸣,等.基于改进遗传算法的生产线平衡优化[J].机电工程技术,2021,50(3):40-43.

[13]吴立华,白洁,左亚军,等.基于Matlab的遗传算法在结构优化设计中的应用[J].机电工程技术,2017,46(10):44-47.

[14]王俊深,高贵兵,张红波.基于复合式遗传算法的电机排产优化[J].湖南科技大学学报(自然科学版),2022,37(2):79-87.

[15]赵婧,包伟华.基于分步遗传算法的压力变送器排产优化[J].应用技术学报,2019,19(1):65-71.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/66000.html