SCI论文(www.lunwensci.com)

摘要:为达到汽车轮毂轻量化目的,在汽车轮毂的概念设计阶段对汽车轮毂进行结构寻优。用拓扑优化技术作为概念设计的方法,建立基于变密度拓扑优化方法的汽车轮毂概念设计数学模型;利用ProE三维建模软件建立某汽车轮毂的三维模型和概念几何模型;使用Hypermesh前处理软件建立某汽车轮毂的概念设计有限元模型,然后引用折中规划法解决多工况问题,在Optistruct结构优化软件中建立汽车轮毂的优化模型和优化参数;利用拓扑优化技术在hyperworks软件OSSmooth模块构建了3种轮毂的创新型拓扑结构,分别将3种不同的拓扑结构导入CAD软件进行二次设计,对二次设计后的新型轮毂进行有限元分析。结果表明:在满足材料许用应力的前提下,7辐轮毂相比8辐、9辐以及原轮毂更满足要求,质量比原轮毂减小12.2%。

关键词:概念设计;汽车轮毂;拓扑优化;轻量化

Abstract:In order to achieve the purpose of lightweight of automobile wheel hub,the structure optimization of the wheel hub from the concept phase is carried on.The topology optimization technology is used as the method of conceptual design,and the mathematical model of conceptual design of automobile hub is established based on variable density topology optimization method;by using ProE 3 D modeling software,a 3 D model and conceptual geometry model of a certain automotive hub are established;by using Hypermesh pre-processing software,a conceptual design finite element model of a automobile hub is established,then the compromise planning method is quoted to solve the problem of multi-working conditions,and the optimization model and optimization parameters of automobile hub is established is Optistruct structure optimization software;by using topology optimization technology,three innovative topological structures of hubs are constructed in the OSSmooth module of hyperworks software,and three different topologies are introduced into CAD software for secondary design,and finite element analysis is performed on the new hubs after the secondary design.The result shows that on the premise of meeting the allowable stress of the material,the seven vice wheel hub is more meet the requirements than eight vice wheel,nine vice wheel and the original wheel,and the quality of seven vice wheel is reduced 12.2%.

Key words:concept design;automobile wheel hub;topology optimization;lightweight

0引言

节能减排已成为汽车工业发展的主要方向,汽车轻量化是实现汽车节能减排的最佳途径,合理的结构设计是汽车轻量化的有效手段。汽车轮毂是汽车的重要部件,在行驶过程中,汽车与地面之间的力和力矩都是由轮毂承受和传递,轮毂直接影响汽车的整体行驶稳定性、安全性、可靠性、平顺性、牵引性以及外观形状,对汽车的整体能源消耗和轮胎寿命有很大影响。我国汽车结构轻量化技术发展迅速,国内很多学者根据有限元仿真技术对汽车现有结构进行了优化,虽然达到了较好效果,但忽略了结构的概念设计阶段。

概念设计作为机械产品重要的前期设计阶段,很大程度上决定了客户对产品的功能要求。相对于中后期的结构优化,早期的设计成本更低,设计自由度更高。通过概念设计阶段科学的分析计算,建立较为理想的设计模型,减少了设计中后期因为改进需要进行的大量反复修改,既缩短了周期又降低了成本[1-3]。

拓扑优化是结构概念设计阶段的主要设计方法,其基本思想是将寻求结构的最优拓扑问题转化为求解设计区域内材料的最佳布局问题,从而达到最优化目标[4-6]。拓扑优化是一种广泛应用于CAE的创新型优化设计方法,本文基于hyperworks(optistruct)软件对某汽车轮毂进行有限元分析,在满足强度的前提下对轮毂进行概念设计阶段重新设计,得到新型的轮毂结构材料分布,不但减轻了轮毂质量,而且得到了新型轮毂结构,为轮毂的轻量化设计和创新设计提供参考。

1汽车轮毂概念设计模型的建立

产品概念设计过程是由分析顾客需求到形成产品概念的一系列有序的、可组织的、有目标的设计活动[7]。概念设计处于产品工程设计的初期阶段,这一阶段很大程度上决定产品的性能。虽然此阶段的实际投入只占产品成本的5%,却决定产品总成本的70%。本文概念设计阶段采用拓扑优化方法,拓扑优化是一种创新型设计方法,相对于尺寸优化和形状优化,具有更多的设计自由度,能够获得更大的设计空间[8]。

拓扑优化方法主要有变密度法、渐进结构优化法(ESO)、均匀化方法以及水平集方法等。变密度法相对于其他方法更能反映拓扑优化的本质特征,而且其概念简单、设计变量少,因此更适用于实际工程中的结构优化设计。变密度法是引入一种密度在0~1之间的中间变量,即将有限元模型设计空间的每个单元的“单元密度”作为设计变量。该“单元密度”同结构材料的弹性模量E之间具有某种函数关系,在0~1之间连续取值,优化求解后单元密度为1表示该单元位置处的材料很重要,需要保留;单元密度为0表示该单元处的材料不重要,可以去除,从而达到材料的高效率利用,实现轻量化设计[9-10]。

设计变量、约束条件和设计目标是优化设计的三要素,建立汽车轮毂概念设计模型的主要思路也是确定这3个要素。本文以轮毂的材料单元密度作为设计变量,最大体积分数不超过0.3作为约束条件,柔度最小(刚度最大)为目标,建立如式(1)所示的轮毂的概念设计数学模型[11-13]。

式中:x为设计变量(相对密度);xe为单元设计变量;C(x)为结构柔度;F为载荷矩阵;U为位移矩阵;K为整体刚度矩阵;ue为单元位移矢量;k0为单元刚度矩阵;N为设计变量的数目;V(X)为在设计变量下有效体积;f为体积系数;Xmax为单元设计变量上限;Xmin为单元设计变量下限;p为惩罚因子;V0为在设计变量取1状态下的结构有效体积。

2轮毂概念几何模型的建立

轮毂通常由轮辋和轮辐两部分组成,由于轮辋具有国家规定的标准,所以本文只对轮辐部分进行轻量化设计。根据某小型汽车轮毂的实际尺寸参数,利用ProE画图软件建立三维几何模型。根据建立的轮毂三维几何模型尺寸,将轮辐部分的设计空间全部填满材料得到轮毂的概念几何模型。某汽车轮毂三维模型和材料填充后的概念模型如图1~2所示。

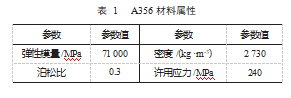

由该小型汽车轮毂可知道材料型号为A356(ZAL⁃Si7Mg),查询机械手册可知其为各向同性材料,具体属性如表1所示。

3轮毂有限元概念模型的建立

3.1网格划分

将在建立的模型保存成IGS格式导入hypermesh。六面体网格划分难度较大,但其得到的单元数是四面体划分得到的单元数的1/50~1/2,不但减少了求解时间,而且六面体网格相对于四面体网格的精度更高。经过精准的三维剖面和分解,对汽车轮毂采用六面体网格进行划分,得到185 203个单元,220 900个节点,网格的翘曲度、长宽比、扭曲度、雅克比数等均达到了满意的参数指标。在网格划分阶段比较容易对不同的区域进行分块定义,所以在此阶段定义轮毂概念模型的设计区域和非设计区域。图3所示为轮毂概念模型六面体网格以及定义的设计区域和非设计区域。

3.2载荷施加和边界条件

工况1:轮毂弯矩工况

弯矩工况下,轮毂主要承受3个方面的载荷:(1)轮毂与传动轴之间的紧固螺栓产生的预紧力;(2)轮毂高速旋转产生的离心力;(3)传动轴给轮毂的弯矩[14]。螺栓预紧力采用optistruct的预紧单元模拟,轮毂离心力对分析影响很小,这里不做深入研究,忽略不计。为简化有限元计算量,将轮毂动态载荷(弯矩)转化为静态载荷,利用RBE3单元模拟传动轴,将轮毂圆周分为12份,每份间隔30°,在传动轴末端沿传动轴垂直方向依次施加大小相同的载荷,固定轮毂的轮辋边缘。图4~5为工况1下弯矩模拟视图。

工况2:轮毂径向工况

轮毂的径向工况载荷主要有胎压、地面对轮毂的反作用力和轮毂高速旋转的离心力。其中,离心力和在弯矩工况中一样忽略不计,胎压根据经验推荐大小为0.25

MPa,地面对轮毂的反作用力(径向载荷)Fr为:

Fr=F⋅k(2)

式中:Fr为径向载荷;F为车轮最大额定载荷;k为强化仿真系数(取k=1)。

因为轮毂承受的是反复的径向载荷,因此在模拟中,作用力的给定方式是通过RBE3单元在等间隔角度依次施加在轮辋的圆周上,取角度为60°,共分成6个等份,一周期需要6次完整作用力,此时固定轮毂螺栓的全部自由度。图6所示为径向工况模拟结果。

4基于Optistruct的轮毂多工况拓扑优化

本文主要研究轮毂的径向和弯矩工况,其约束条件和受力都不同,所以拓扑优化会得到2种不同的拓扑结构,因而多工况下的刚度优化成为了多目标优化问题。为达到最优的拓扑结构,引入折中规划法解决多工况优化问题。折中规划法通过折中优化设计变量对多个目标的影响,将多目标优化问题转化为单目标优化问题[15-17]。

多工况下柔度最小的数学模型被折中规划后为:

式中:c 1(x)和c2(x)分别为弯矩工况下和径向工况下的柔度;c ax和c in分别为弯矩工况下柔度的最大值和最小值;c ax和c in分别为径向工况下柔度最大值和最小值;ω1和ω2分别为弯矩工况下和径向工况下的权重系数,在此都取0.5。

在定义了2个工况的权重系数之后,就可以在Optis⁃truct中建立轮毂概念模型的优化流程。在Optistruct中建立的优化问题流程的基本步骤如图7所示。

首先,要定义轮毂的设计区域,设计区域已在划分网格时定义完毕,然后定义它的设计变量、响应变量和应用约束。本文以其相对密度为设计变量,体积和柔度为响应变量,以体积为约束,柔度最小为目标寻找材料的最佳分布,其数学模型如公式(1)所示;然后,建立轮毂的各个工况。当所有步骤检查完毕无误后,运行Optistruct,开始优化。

经过多次迭代计算,分别得到7、8、9个轮辐的轮毂材料分布模型,如图8~10所示。

优化后的模型不规则,很难利用现有制造工艺实现,为将其应用到实际工程中,需要在CAD软件中进行再设计。OSSmooth是一个半自动化的工具,用于将拓扑、形貌或者形状优化设计结果根据一定的网格变形解释成CAD模型,以便导入CAD软件作为设计参考。

本文利用hyperworks中先进的OSSmooth模块,将优化后的结果生成IGS格式的文件反导入PROE软件。导入图11 OSSmooth后的7辐轮毂后如图11~13所示。

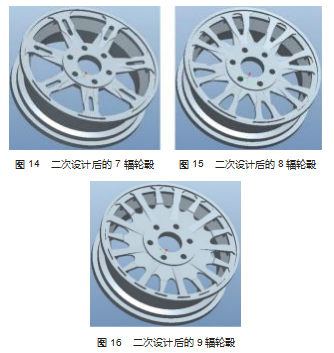

优化后的模型导入ProE软件后,需要对模型进行二次设计。以优化模型为参照,分别建立7辐、8辐和9辐轮毂,重新设计的几何模型不但在生产工艺中可以实现,而且方便下一步对优后模型的有限元分析验证。图14~16所示为二次建立的三维模型。

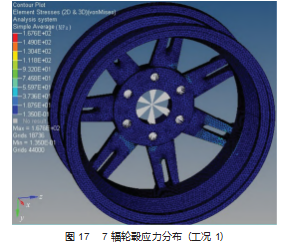

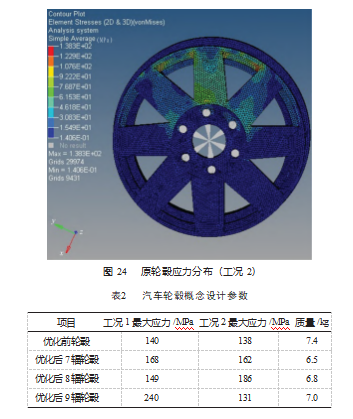

5基于optistruct的有限元分析验证

将在ProE软件中二次设计的模型和原模型分别保存为IGS格式导入hypermesh。在hypermesh中建立有限元模型,然后选择optistruct模块进行受力分析和求解,结果如图17~24所示。汽车轮毂概念设计参数如表2所示。由图可知,轮毂的受力主要集中在轮辐与轮辋的交接处,优化后的模型比原模型的最大应力有所增大,但仍然在材料强度范围内。7辐轮毂质量最小,而且工况1和工况2的最大应力都在铝合金材料的许用应力范围内;8辐轮毂许用应力也在材料允许范围内,但质量比7辐轮毂大,而且最大应力值也大于7辐轮毂的最大应力值;9辐轮毂工况1的最大应力值等于材料的最大许用应力值,没有受力冗余,实际应用时面对极端工况可能会出现质量问题,所以不再考虑。综合考虑选择7辐轮毂较为合适,此时轮毂质量比原轮毂减小了12.2%。

6结束语

概念设计是机械产品的前期设计,前期设计的好坏直接决定后期产品性能的走向,拓扑优化技术作为概念设计的重要手段,不仅可以得到结构的合理材料分布,而且能够实现结构的轻量化。本文利用Proe、Hyper⁃mesh、Optistruct和OSSmooth等软件进行多学科联合仿真,通过折中规划法解决多工况优化问题,结合变密度拓扑优化法实现了汽车轮毂的概念设计,分别得到了3种汽车轮毂的创新结构模型。二次设计后,进行了仿真验证分析,结果表明:7辐轮毂在满足A356铝合金许用应力的前提下,质量比原汽车轮毂减小了12.2%,而且7辐轮毂的最大应力值与许用应力值还有一定的余量,可以为下一步(详细设计)轻量化提供参考。

参考文献:

[1]马芳武,王卓君,杨猛,等.汽车后副车架轻量化概念设计方法研究[J].汽车工程,2021,43(5):776-783.

[2]郭乾统,田凌.面向机械产品概念设计的知识库设计研究[J].图学学报,2015,36(5):712-723.

[3]侯文彬,张红哲,徐金亭,等.基于概念设计的客车车身结构设计与优化系统[J].湖南大学学报(自然科学版),2013,40(10):59-63.

[4]史峰源,李世强,刘志芳.冲击载荷下结构拓扑优化设计与动态响应分析[J].北京理工大学学报,2022,42(6):578-587.

[5]伞晓刚,王莹,薛育.基于连续体拓扑优化的大型基座轻量化设计[J].长春理工大学学报(自然科学版),2012,35(3):5-7.

[6]何文杰,黄奇.基于ABAQUS的齿轮简化杯状体轻量化设计[J].轻工机械,2022,40(4):95-99.

[7]闻邦椿.产品设计方法学[M].北京:机械工业出版社,2011.

[8]牛小铁,董立立.机械结构拓扑优化设计研究现状及其发展趋势[J].煤矿机械,2012,33(9):5-7.

[9]袁镭,余海东,赵勇,等.基于变密度法的大型天线系统支撑结构优化设计[J].机械设计与研究,2013,29(1):118-122.

[10]焦洪宇,周奇才,李文军,等.基于变密度法的周期性拓扑优化[J].机械工程学报,2013,49(13):132-138.

[11]刘志强,王明刚.应用拓扑优化理论进行结构概念设计[J].机械与电子,2005(10):27-29.

[12]DIEU F.Structural Optimization of a vehicle using finite ele⁃ment techniques[C]//Proceedings of FISTA,1988.

[13]KIM G Y,HAN S H,LEE K H.Structural optimization of a knuckle with consideration of stiffness and durability require⁃ments[J].The Scientific World Journal,2014,768692:1-7

[14]张新珍.机械结构拓扑优化设计实例研究[D].沈阳:东北大学,2009.

[15]向湘林,左孔天,向宇,等.某SUV车架多目标拓扑优化设计[J].计算机辅助工程,2012,21(5):20-24.

[16]王景良,朱天成,朱龙彪,等.连续体结构的变密度拓扑优化方法研究[J].工程设计学报,2022,29(3):279-285.

[17]周思,吴小冬,潘嵩.汽车前转向节铝合金轻量化拓扑优化设计[J].汽车实用技术,2019(19):149-151.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>