SCI论文(www.lunwensci.com):

摘要:为了获得轻质、高面形精度的空间反射镜设计方案,提出了一种将拓扑优化与增材制造技术相融合的设计制造方法。首先对空间反射镜设计的基本流程、关键技术进行了介绍,分析了拓扑优化构型设计技术与增材制造技术二者结合的优越性;其次,采用背部开放式结构拓扑优化设计方法完成了小500 mm口径SiC材料反射镜的方案设计;最后,采用激光选取熔化技术,完成了小260 mm口径铝合金材料反射镜镜坯的制作,并在反射镜与其支撑结构装配完毕后,对反射镜组件进行了模态测试。结果表明,反射镜光学和机械性能能够满足其工作要求,结构的轻量化率、刚度明显优于传统设计方案,为空间反射镜结构设计的改进和优化制造提供了一种行之有效的研制方法。

关键词:空间反射镜;增材制造技术;拓扑优化;模态测试

Research and Experimental Verification on Topology Optimization Design Method of Space Mirror Structure Based on Additive Manufacturing Technology

Li Chao1,Dong Deyi1※,Fan Yanchao1,Sun Yunxin1,Wu Fanlu1,Li Quhao2,Guan Yingjun3

(1.Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Science,Changchun 130033,China;2.Shandong University,Jinan 250100,China;3.Changchun University of Technology,Changchun 130012,China)

Abstract:In order to obtain the design scheme of space mirror with light weight and high surface accuracy,a design and manufacturing method ombining topology optimization and additive manufacturing technology was proposed.Firstly,the basic process and key technologies of space mirror design were introduced,and the advantages of the combination of topology optimization configuration design technology and additive manufacturing technology were analyzed.Secondly,the scheme design of 500 mm diameter SiC mirror was completed by using the back open structure topology optimization design method.Finally,using selective laser melting(SLM)technology,the fabrication of 260 mm diameter aluminum alloy mirror blank was completed.After the mirror and its supporting structure were assembled,the modal test of the mirror assembly was carried out.The results show that the optical and mechanical properties of the mirror can meet its working requirements,and the lightweight rate and stiffness of the structure are obviously better than the traditional design scheme,which will provide an effective development method for the improvement of structural design and optimal manufacturing of space mirror.

Key words:space mirror;additive manufacturing technology;topology optimization;modal test

0引言

在空间光学相机设计中,反射镜作为光学相机的重要光学部件,它的位置精度和面形精度直接决定了空间光学相机成像质量的好坏。考虑到反射镜镜组的装调、测试均在地面重力环境下完成的,但其工作状态则处于空间微重力环境中,为有效保证反射镜位置精度的天地一致性,地面环境与空间环境的差异性对空间光学相机成像质量的影响就必须要考虑。要保证反射镜位置精度,就需要确保其在重力释放后的位移变量尽量最小,但随着反射镜口径的增大空间光学相机的发射成本也随之增加,综合考虑需将空间反射镜进行有效轻量化设计。因此,如何实现空间反射镜的高精度、高稳定性和高可靠性设计制造是大口径反射镜组件的重要研究内容,也是空间光学相机研制的重点和难点所在。

为了设计得到质轻高刚度的反射镜结构,Talapatra[1]研究了反射镜拱形结构,相比于传统平背形结构无论是在重量还是反射镜刚度方面均具有一定优势。俞天野[2]采用有限元的方法研究了不同轻量化处理形式对其结构稳定性和轻量化率程度的影响,进而得出一种最优的轻量化结构方案。Valente和Vukobratovich[3]从反射镜自重出发,研究了由结构自重导致镜面变形的不同轻量化反射镜设计形式。樊延超等[4]从反射镜工程制备角度出发,研究了两种结构形式的反射镜轻量化方案,最终得出最优结构轻量化形式及加工制备工艺。

拓扑优化是在给定设计约束条件下,确定出最佳材料分布的构型方法。拓扑优化的对象是结构拓扑构型的参数描述,包括有限单元的相对密度法[5]、节点密度法[6]和水平集函数法[7]等。目前,国内外已有许多学者将拓扑优化方法运用到空间反射镜的结构设计上。Park等[8]研究了在结构自重和抛光压力外荷载共同作用下,将实体单元密度作为设计变量,利用拓扑优化方法设计了轻型反射镜,轻量化率高达78%。Lee等[9]利用材料属性均匀同一性,将反射镜离散单元化处理,运用拓扑优化方法对各单元背部筋布局进行了优化设计,但设计的过程仅仅考虑了镜面抛光压力的影响,未考虑自重力对镜面面形的影响。国内中科院长春光机所的刘磊[10]、李岩伟[11]等和中科院西安光机所[12-16]运用拓扑优化应用理论进行了空间反射镜的结构设计,得到了一些比传统构型更优的反射镜结构。由于拓扑优化模型中没有考虑具体的可制造性约束,导致优化结果中难以得到结构清晰的减重孔或加筋布局,同时,反射镜结构概念构型的提取往往还是依靠设计师以往设计经验。

2011年国外学者D Brackett[17]提出了增材制造的拓扑优化研究方法,介绍了拓扑优化技术与增材制造技术结合的优越性,同时还提出了将拓扑优化结果直接运用增材制造技术加工时所面临的可制造性问题。增材制造技术(Additive Manufacturing,AM)突破传统制造工艺,可应用于复杂构型结构的制备,有效解决了制造工艺决定产品设计的矛盾。在2015年,美国康宁公司运用增材制造技术制备了一块蜂窝状高轻量化铝镜,其轻量化形式与传统金属反射镜轻量化形式相同[18-19]。与传统金属反射镜制备相比,增材制造技术加工成形效率更高。Hilpert E等[20]通过采用SLM技术制造了AlSi12合金材料的口径为86 mm的背部封闭式六边形蜂窝结构金属反射镜,轻量化率达到63.5%。经金刚石精车、电镀和抛光流程后,获得满足可见光波段光学要求的表面粗糙度,PV值为109 nm,RMS值为12.5 nm,而且该反射镜在适宜条件下保存两年后其面形RMS值仅降低0.1 nm。这是对增材制造在反射镜设计制造中的一次尝试,其结果表明基于增材制造技术的金属反射镜光学和机械性能能够满足其工作要求。综上所述,通过将增材制造技术和拓扑优化技术的结合,能够颠覆传统制造技术的局限,充分释放结构优化设计空间,提高反射镜的轻量化程度并保证其性能。因此,开展面向增材制造的低面密度反射镜拓扑优化技术研究,突破传统设计极限,获得低面密度、高比刚度轻量化构型的反射镜具有重大意义。

本文提出了一种将反射镜拓扑优化构型设计与增材制造技术相融合的设计制造方法,并依据该方法完成了ϕ500 mm口径SiC材料反射镜的拓扑优化方案设计;并运用激光选取熔化制造技术(Selective Laser Melting,SLM)研制了ϕ260 mm口径铝合金材料的反射镜,同时,完成了反射镜组件的模态测试,进而验证了拓扑优化技术与增材制造技术融合设计制造方法的有效性和通用性。

1三维实体反射镜拓扑优化设计方法

通过分析发现,反射镜镜面背部的结构形式是影响反射镜结构质量和镜面面形精度的关键因素之一,而拓扑优化方法是反射镜在结构设计阶段可获取轻量化构型的有效设计方法,但直接的拓扑优化难以获得可制造性好的结构构型。鉴于以上方面考虑,在常用的背部开放式反射镜设计方面,研究了开放式反射镜结构的可制造性约束方法[21],建立了一种基于背部实体反射镜结构的拓扑优化构型轻量化设计方法。

1.1背部实体反射镜的性能分析

对大口径空间反射镜运用拓扑优化的设计方法进行了镜体轻量化构型设计,是为了得到反射镜光轴水平与光轴竖直状态下,反射镜由自重引起的镜面面形误差较小,同时反射镜达到质量最小。反射镜的镜面面形质量由反射镜镜面上去除刚体位移和散焦误差后通过Zernike方法拟合得到镜面面形RMS误差值所决定,如下所示:

Zernike多项式的前3阶项中,Z1表示镜面的偏移,Z2表示镜面的倾斜,Z3表示镜面的散焦;Ns为镜面的节点数,wi为第i个网格面积相对于反射镜整个光学镜面的面积分数。

1.2背部实体反射镜的拓扑优化数学模型的建立

在空间反射镜工程化设计过程中,将RMS值作为拓扑优化的响应是比较难准确以实现的,但应用空间反射镜结构柔顺度最小作为目标函数的拓扑优化问题已较为成熟。结构整体位移U与结构柔顺度、镜面面形RMS均具有相应的响应函数关系,两者都可衡量反射镜结构整体刚度的大小。因此,本文以空间反射镜结构柔顺性最小作为目标函数来最大化结构的整体刚度,进而实现RMS值最小的优化目标,通过计算设计得到的反射镜结构镜面面形误差的RMS值来评估其性能。反射镜结构柔顺度计算公式为:

式中:u为结构的位移向量;f为结构的载荷向量(包括自重和抛光压力载荷);K为结构整体刚度矩阵,K=

式中:ρ0为给定材料的密度;ρe为第e个单元材料的相对密度;νe为单元的体积;α为指定的质量分数上限;M0为反射镜初始结构质量。

由于自重的载荷大小与ρe有关,则9f9ρe不为零,所以上式的导数值并不恒为负值,代入式(2)后得到c对ρj和ηj敏度值可能为正或负值,甚至随着设计变量的变化而变号,此时目标函数相对于设计变量是非单调的。因此在求解此类优化问题时,为了尽可能得到接近最优解的结果,需要对目标函数进行最优凸近似,本文采用nnV(ne!poq o{no^!nR Ve入mb!o!ee)算法对优化问题式(寸)进行求解。

1.3优化构型提取方法与详细设计

通过采用nnV算法求解优化模型式(寸)后,得到反射镜背部实体材料的最优拓扑优化分布结果。由于背部实体材料布局和高度方向的分布可能很不规则,当反射镜背部筋板的布局和高度确定后,需结合一些实际加工制造工艺的特点,对反射镜筋板的布局和高度进行适当的规则化处理。结合拓扑优化材料分布结果,分别设定反射镜背部每块筋板的厚度,进而完成反射镜三维CVD模型构建,作为用于调整反射镜背部筋板厚度尺寸优化的初始设计输入。以反射镜背部筋板的厚度作为评价变量,以自重引起反射镜面形误差的Kn2值作为设计约束,将反射镜结构质量最小作为设计目标,建立反射镜参数优化模型。求解该模型后,更新每块筋板的厚度,并结合加工制造工艺进行平整化处理,便可得到优化设计后的反射镜轻量化结构构型。优化设计方法流程如图J所示。

2ϕ500 mm口径SiC反射镜设计

将本文所提出的反射镜优化设计方法应用于ϕ200 mm口径的球面空间反射镜设计,用于验证方法的有效性。本文所设计的球面反射镜模型几何信息如表J所示。

图2所示为反射镜的几何模型,反射镜采用背部三点支撑,其支撑方式是球铰支撑。支撑位置是通过有限元方法优化后确定,拓扑优化时在支撑点位置处施加相应约束。反射镜所用材料为2!C材料,其材料密度为3了RGm3,弹性模量为寸了0 Cbg,则球面镜质量为3.J下R,泊松比为0.J。反射镜结构的设计需求如表了所示。

建立平背形实体结构反射镜有限元模型,为减少拓扑优化的计算量,根据反射镜几何模型的特点,要保证优化后的结构具有圆周对称性,须建立响应的对称网格。以3个约束孔为基点,首先取模型的1/3,然后根据1/3模型的轴对称特点,取其1/2进行网格划分,图3所示为所建立的反射镜几何分割模型。

反射镜背部支撑孔边缘与镜面预留厚度均为6 mm,将整个模型采用线性四面体单元进行有限元网格划分,则共有443 682个有限单元和83 323个节点,如图4所示。在实际使用中,反射镜通过在支撑孔位置处通过类似铰接的方式进行支撑固定,在有限元模拟时为了简化处理,采用支撑孔处全约束的方式进行固定,在反射镜表面上施加均布载荷作为静载工况下进行优化。反射镜镜面及支撑孔边缘预留一定的厚度不进行轻量化,而反射镜其他部分作为设计区域需进行优化设计。对于反射镜轻量化设计区域,在拓扑优化时应对结构定义模式重复约束,使反射镜形成对称的结构以便于设计和加工。

以反射镜结构柔顺度最小作为目标函数进行拓扑优化计算,在优化过程中须考虑光轴竖直时的自重载荷(g=9.8 N/kg)工况。在质量分数上限设为0.17时经过循环迭代152步之后目标函数收敛,整个设计结果(镜面与背部支撑结构)镜面密度为28.8 kg/m2,同时还需满足最小结构尺寸要求,拓扑优化后得到如图5(a)所示的反射镜背部材料的最优分布形式,将反射镜背部分布筋沿着反射镜厚度方向进行投影,得到如图5(b)所示的俯视图。

根据优化结果可以发现,对反射镜刚度和强度来说比较重要的材料主要分布在反射镜背部支撑孔的周边,这也是理论上反射镜镜面受力比较大的地方,与理论知识相吻合。支撑孔周部沿着每个树枝的方向,材料的分布并不是均高的,而是呈现一种非等高的分布,其中,越远离支撑孔高度越小,沿反射镜的径向和环向背部筋的高度均具有拱形分布的特点。

根据优化结果建立反射镜轻量化后的三维模型时,由于最优的材料布局和高度分布为不规则的曲线形式,考虑到反射镜的结构如果过于复杂会使得其在加工过程耗费过多的成本甚至不能加工,因此在重建反射镜三维模型时会对拓扑结果稍作改变但结构形式不变。利用三维CAD软件的后处理功能对模型进行光滑化操作,进而可建立反射镜拓扑优化后的概念构型;根据优化结果输出反射镜点云,结合反射镜增材制造下的可制造性,运用软件三维重建功能将反射镜进行平整化重建处理,得到如图6所示的可制造反射镜CAD模型。

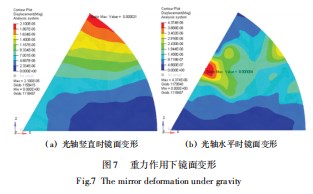

分别在光轴水平及光轴竖直情况下对自重载荷作用情况下,采用有限元方法精确分析其由重力引起的变形,并得到镜面位移数据,利用标准Zernike多项式对变形后的镜面进行拟合,去除镜面的刚体偏移和离焦误差的影响,计算得到光轴水平和光轴竖直时对应的面形误差RMS值分别为0.914 7 nm和4.878 4 nm,其镜面的法向位移云图分别如图7(a)和如图7(b)所示。

3增材制造小260 mm口径反射镜及模态测试试验

3.1增材制造小260 mm口径反射镜制备

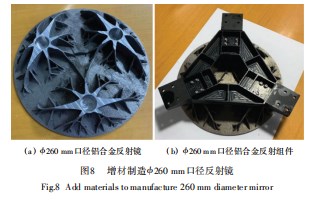

SLM技术起源于激光选取烧结(Selective Laser Sin‐tering,SLS),是为了解决SLS成形过程中连接强度较低而被提出。近年来,SLM技术在汽车、模具、航空航天和医疗器械等领域的应用愈发深入。SLM技术同样采用激光热源,但由于将原料粉末熔化再冷却所以制得零件的相对密度较高,甚至可达完全致密。将基于背部实体拓扑优化方法得到的可制造反射镜CAD模型,运用激光选取熔化的增材制造技术,采用铝合金材料制造出了小260 mm口径反射镜,如图8(a)所示。在对反射镜、柔性支撑和背部三角支撑进行装配完成之后,反射镜组件如图8(b)所示。为了验证反射镜组件整体结构的动力学性能,进行了基于锤击法的反射镜固有频率测定试验,用于确定反射镜的振动特性。

3.2模态测试

基于锤击法进行反射镜模态测试试验是借助传感器同时采集测试反射镜试件的输入激振信号X(ω)和由此产生的输出响应信号Y(ω),二者进行运算后得到频率响应函数如下:

锤击模态试验包括单点激励法和单点拾振法。其中单点拾振法适用于小尺寸结构试件,操作简单只需进行一个通道的激振信号和振动响应测试即可得到试件模态参数,本文采用单点拾振法完成模态测试试验。为了避免测试过程中外界环境的影响,试验过程中将反射镜组件通过橡皮筋竖直吊起,在反射镜镜面上距离悬吊点最远端定为击锤点,所选测点应当尽量避免模态节点,在对应反射镜镜面直径对称侧位置布置1个测点,安装测试传感器。具体测试试验流程如图9(a),所需试验设备如图9(b)所示,设备参数如表3所示。

试验过程,用敲击锤轻轻敲击反射镜击锤点3次,测试状态如图10所示,所得传感器响应结果如图11所示,试验测得第1阶模态至第8阶模态的参数如表4所示。

经测试,得出了反射镜前8阶模态的固有频率,该反射镜组件的共振频率主要集中在600~4 000 Hz之间,反射镜组件满足使用工况下的刚度与强度要求,在复杂振动载荷作用下反射镜不会发生破坏,其动力学性能良好,验证了基于拓扑优化与增材制造技术相融合设计制造方法的有效性,为大口径反射镜的高精度、高稳定性和高可靠性设计制造提供了依据。

4结束语

本文提出了一种将拓扑优化与增材制造技术相融合的设计制造方法,并以空间光学相机主镜为例,根据反射镜的设计要求,完成口径为500 mm的SiC材料反射镜的拓扑优化设计,结构的轻量化率明显优于传统的设计方案。并采用激光选取熔化技术(SLM)加工制造出了小260 mm铝合金反射镜,在反射镜与其支撑结构装配完毕后,对反射镜组件进行了模态测试试验。试验结果表明,反射镜满足使用工况下刚度与强度要求,在复杂振动载荷条件下结构不会发生破坏,动力学性能良好。因此,运用拓扑优化与增材制造相融合的设计制造技术将为空间反射镜结构设计的改进和优化制造提供了一种行之有效的研制方法。

参考文献:

[1]Talapatra D.On the self-weight sag of arch-like structures in the context of lightweight mirror design[J].Journal of Modern Op‐tics,1975,22(9):745-759.

[2]YuTianyw,JiaJianjun.Lightweight design of large aperture prima‐ry mirror[J].Infrared,2007,28(8):6-10.

[3]Valente T M,Vukobratovich D.A Comparison of the merits of open-back,symmetric sandwich,and contoured back mirrors as light-weighted optics[J].Proceedings of SPIE,1989(1167):20-36.

[4]FanYanchao,Chai Fangmao,Li Zhilia,et al.Lightweight design of primary mirror for large aperture optical remote sensor[J].Opto‐electronic engineering,2012,39(8):123-134.

[5]Bendsøe M P,Kikuchi N.Generating optimal topologies in struc‐tural design using a homogenization method[J].Computer Meth‐ods in Applied Mechanics&Engineering,1988,71(2):197-224.

[6]Guest J K,Prévost J H,Belytschko T.Achieving minimum length scale in topology optimization using nodal design variables and projection functions[J].International Journal for Numerical Meth‐ods in Engineering,2004,61(2):238-254.

[7]Wang M Y,Wang X,Guo D.A level set method for structural to‐pology optimization[J].Computer Methods in Applied Mechan‐

[8]Park K S,Chang S Y,Youn S K.Topology optimization of the pri‐mary mirror of a multi-spectral camera[J].Structural and Multi‐disciplinary Optimization,2003,25(1):46-53.

[9]Lee D C,Lee J I.Structural optimization design for large mirror[J].Optics and lasers in engineering,2004,42(1):109-117.

[10]Liu Lei,Gao Minghui,Li Lifu,et al.Topology optimization de‐sign of space camera primary mirror[J].Infrared and laser engi‐neering,2011,39(6):1066-1074.

[11]Li Yanwei,Yang Hongbo,Geng Qixian,et al.Topology optimiza‐tion design method for lightweight structure of large aperture primary mirror[J].Optical technology,2008,34(2):236-238.

[12]Wang X,Wang W.A new primary mirror based on topology opti‐mization[J].Proceedings of SPIE,2013(8908):165-189.

[13]Liu J Z,Jiang B.Topology optimization design of a space mirror[J].Proceedings of SPIE,2015(9795):97952Y-1-97952Y-10.

[14]Xiang M,Li F.Lightweight design of the rectangular mirror us‐ing topology optimization[J].Proceedings of SPIE,2014(9280):928010-1-928010-6.

[15]Qu Y,Wang W,Liu B,et al.Topology optimization design of space rectangular mirror[J].Proceedings of SPIE,2016(10154):1015421-1-1015421-7.

[16]XangMeng.Research on topology optimization and supporting technology of space mirror[D].Xi'an:Xi'an Institute of Optics and precision machinery,Chinese Academy of Sciences,2015.

[17]D Brackett,I Ashcroft,Hague.Topology optimization for addi‐tive manufacturing[J]Solid Free.Fabr.Symp,2011:348-362.[18]WOODARD K S,MYRICK B H.Progress on high-performance rapid prototype aluminum mirrors[J].Proceedings of SPIE,2017(10181):101810T.

[19]Woodard K S,Comstock L E,Wamboldt L,et al.Optimum selec‐tion of high performance mirror substrates for diamond finishing[J].Proceedings of SPIE,2016(9822):98220C.

[20]Hilpert E,Hartung J,Risse S,et al.Precision manufacturing of a lightweight mirror body made by selective laser melting[J].Precision Engineering,2018:S0141635917304439.

[21]HuRui.Topology optimization-based design method of space mirror and flexible support structure[D].Da'lian:Dalian Univer‐sity of Technology,2017.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/45851.html