SCI论文(www.lunwensci.com)

摘要:排刀式数控车床主要用于加工轴类小件,可实现一次装夹、全序加工,自动化程度与生产效率高。随着数控机床向高精、高速方向发展,对机床的加工精度、表面质量和生产效率提出了更高的要求。基于上述原因,采用有限元分析方法对现有产品APS46-1排刀式数控车床进行静/动态特性分析;对该机床的大件进行了拓扑结构优化;对比分析仿真优化前后的整机性能,优化后整机质量下降了7.1%,最大变形下降了49.1%,最大应力下降了78.2%,整机前6阶固有频率均有一定的提高。对比结果说明:通过机床大件的拓扑结构优化,对整机结构刚度提高的效果明显,可为APS46-1排刀式数控车床结构改进设计提供参考。

关键词:排刀式数控车床;有限元分析;动态特性;拓扑结构优化

Abstract:The cutter row CNC lathe is mainly used to process small shaft parts,which can realize one-time clamping and full sequence processing,with high degree of automation and production efficiency.With the development of CNC machine tools towards high precision and high speed,higher requirements were put forward for the machining accuracy,surface quality and production efficiency of machine tools.Based on the above reasons,the finite element analysis method was used to analyze the static/dynamic characteristics of the existing product APS46-1 row tool NC lathe;then the topology of the large parts of the machine tool was optimized;the performance of the whole machine before and after simulation optimization was compared and analyzed.After optimization,the quality of the whole machine was reduced by 7.1%,the maximum deformation was reduced by 49.1%,and the maximum stress was reduced by 78.2%.The first six natural frequencies of the whole machine were improved to a certain extent.The comparison results indicate that the optimization of the topology structure of the large parts of the machine tool has a significant effect on improving the structural stiffness of the entire machine,which can provide a reference for the structural improvement design of the APS46-1 CNC lathe.

Key words:row type CNC lathe;finite element analysis;dynamic characteristics;topology optimization

0引言

排刀式数控车床主要用于加工直径小、长度短的轴类零件的内外圆柱/圆锥面、复杂回转内外曲面、圆锥螺纹等,并能进行切槽、钻孔、扩孔、铰孔及镗孔等,要求能高速、自动加工零件。此外,可根据工件的加工要求配置专用的排刀组合,实现一次装卡、全序加工,自动化程度、生产效率与机床利用率比其他车床高[1-2]。

数控车床高速切削加工过程中,振动是制约其加工精度的一个重要因素,对工件的加工质量具有重要的影响[2-3]。随着机床向高精、高速方向发展,对机床动态特性要求进一步提高,文献[5-8]针对不同机型的数控车床,采用有限元分析软件进行了整机及关键大件的静/动态特性研究,分析了在高速切削时机床存在的问题及解决方法,为机床的改进设计提供了理论依据。

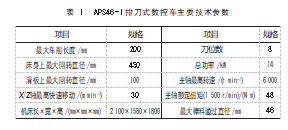

排屑都很方便,并且占地面积小,有很好的宜人性。主要技术参数如表1所示。

为进一步提高产品质量,本文针对该机型采用AN⁃SYS Workbench整机静/动态特性进行有限元仿真分析,并对该机床大件进行了拓扑结构优化[9-11]。

1机床整机有限元分析

有限元分析是一种用于模拟和确定设计载荷的条件,并且在这种条件下进行设计和响应的方法[12],广泛应用于各个领域的研究。主要包括以下内容:(1)对机床整机进行优化设计,进行模态分析、谐响应分析和瞬态分析;(2)对主要零部件进行有限元分析。有限元分析过程主要包括模型三维结构设计、模型导入、接触设计、网格划分、负荷加载、网格划分、后处理等内容,在模型导入之前,需要对一些省去不必要的零件,以减少分析负担。

1.1结构模态分析算法原理

多自由度系统以某一固有频率振动时所呈现的振动形态称为模态,此时系统各点位移存在一定的比例关系,称为固有振型。不论何种阻尼情况,机械结构对外力的响应都可以表示成由固有频率、阻尼比和振型等模态参数组成的各阶振型模态的叠加[12-13]。系统的运动微分方程为:

通过求解可得一组离散根ω(i=1,2,⋯,n)代入式(4)可得对应的矢量{φi}(i=1,2,⋯,n),ωi和φi即为结构的固有频率和对应的固有振型。

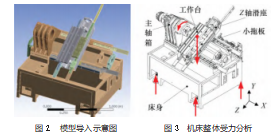

1.2机床整机受力分析

根据图2排刀机整体结构,可以发现,排刀机的整体受力主要来源于安装在机床上的工作台、主轴箱组件和液压站总成重力和地球加速度F,以及加工过程中工作台所受到的力矩M等。如图3所示,在机床图中表示其受力情况,同时地脚垫块支撑着整个机床。

1.3机床整机有限元分析

有限元分析的过程包括了模型导出、前处理、后处理等,具体分析过程如下。

(1)导入模型并对模型中非不要的结构件以及对分析并无影响且有干涉的零部件进行压缩。

(2)材料属性设置。HT250的材料属性如表2所示。

(4)网格划分。研究整机的动态特性时使用自动划分网格,其网格数为234 196,节点数为405 344。

1.3.1模态分析

对装配体进行模态分析,主要有两种类型,一种是自由模态,即无约束设置,另一种是约束模态,即根据实际工况,设定机床座支架为固定约束,进行模态分析。

提取前6阶振型如图5所示,各阶固有频率如表4所示。

1.3.2振动激励源分析

导致数控机床振动主要激励源:(1)主轴系统高速旋转时,其质心偏离其回转中心引起的振动;(2)刀具切削加工时,切削力波动所引起的振动;(3)伺服进给系统中电机驱动转矩脉动、滚珠丝杆螺母、滚动导轨滑块制造精度和预紧力等问题,导致其在运动过程中产生摩擦力矩波动以及爬行。

问题(1)分析说明:机床主轴作为激振源,对整机振动的影响不可避免,如何有效地控制和减小主轴高速运转时引起机床振动是目前研究热点之一。查看表1可知主轴最高转速为6 000 r/min时,离心惯性力作为激励源,其频率为100 Hz,略高于整机1阶固有频率(91.861 Hz)。因此,在设置机床主轴工作转速时,应考虑主轴离心惯性力作为激励源产生的频率尽量远离或避

开整机各阶固有频率,以免机床产生共振。如要求主轴最高转速大于6 000 r/min,则需考虑进一步提高整机刚度、在机床上加装/设计阻尼装置,或采用其他抑振措施。

问题(2)分析说明:该机床主要进行切槽、钻孔、扩孔、铰孔及镗孔等,使用单刃车刀连续加工可完成,因此一般情况不会出现额外的激励频率。除非工件周向表面不连续或工件毛坯失圆严重。

问题(3)分析说明:加工工件时,最大进给速度为10 m/min时,丝杆导程为10 mm,对应丝杆旋转产生的激励频率是在16 Hz以下,远低于整机1阶固有频率,不会影响加工质量。

1.3.3瞬态分析

瞬态分析是一种计算随机载荷下结构动力学响应的方法[13]。Workbench的瞬态分析模块有模态叠加法、完全法、缩减法。其中模态叠加法前,要先进行该模型的模态分析得到振型,然后在这基础上计算结构响应。虽然分析过程较复杂,但计算量小,且能够同时得到结构振型和瞬态响应。因此,本文选择了模态叠加方法对其进行了瞬态分析。

添加排刀机所受到的力和约束,具体为设置整体的重力加速度为9.8 m/s2,床身支架为固定约束,模拟加工零件时,设置工作台受到1 000 N·m的力矩。同时设置时间步为3步,每步为1 s。

完成时间步设置后进行瞬态分析,可得机床整机的形变和应力云图,分别如图6所示。由图6(a)可知,机床的整机形变比较严重的区域是在工作台的Z轴方向上的右上端部分,说明连续加工时,工作台是主要形变发生区域。此外小拖板受形变影响也比较严重,其中最大形变区域集中在Z轴方向上的左上角区域。由图6(b)可知,机床最大应力约为23 MPa,集中在固定端和螺纹安装位置。综合以上分析,对于机床整机而言,在连续加工的情况下,需要特别关注工作台Z轴方向上的右上角侧区域的形变情况。

1.3.4静力学分析

静力学分析以质点系为力学模型,用于分析对象受到静态力时的形变情况以及应力分布情况。从有限元分析步骤的角度出发,静力学分析相对于瞬态动力学分析较为简单,唯一区别是不需要设置分析的时间步长,其余设置基本与瞬态动力学设置一致即可。因此,具体设置为:整体的重力加速度为9.8 m/s2,设置机床座的支架为固定约束,设置工作台受到1 000 N·m的力矩。

排刀机整机的静力学情况与瞬态动力学差异较大,这是因为静力学仅仅分析了机床处于静态时的受静力的情况,研究的是静平衡关系。根据形变云图(图7)可知,在静力学的作用下,排刀机整机的形变主要集中在主轴箱、工作台、小拖板、Z轴滑座和导轨安装部位,其中工作台与小拖板的形变比较严重,主要集中在工作台Z轴方向的左上侧,与瞬态动力学分析的情况恰好相反。从应力云图分析,可知机床整机的应力集中在工作台,最大应力约为22 MPa,远小于屈服极限345 MPa,且主要集中在工作台的边角区域,对机床加工精度影响极小。

2拓扑结构优化

拓扑优化是一种数学方法,拓扑结构优化方法是在给定的空间结构中寻找最优材料分布,即寻找到最合理的材料运用以及形状方案,在保证对关键件或重大件质量进行材料质量减小时,使整机的结构性能,如静、动态特性得到提高,实现结构的功能最佳、成本最低。进行拓扑结构优化时,在系统中要求设置结构的材料属性、载荷和约束,以及保留材料的百分比。

2.1主要大件拓扑结构优化

2.1.1床身拓扑优化

(1)区域划分

将床身模型导入ANSYS中,设定有实际功能的作用面为非优化区域,其余区域为优化区域。

(2)约束条件设置

对其底部设置固定约束。床身的承载包括主轴箱、小拖板、Z轴滑座、工作台等部件的重量。

(3)优化参数设定

使床身的材料保留区域达75%,在降低床身质量的同时保证床身静动态性能处于最佳。计算分析可得床身

拓扑优化密度云图,如图8所示。从密度云图可看出来,灰色的地方密度接近于1,是需要进行保留,相反深色地方密度远小于1,在实际中可进行切除。同时,根据前面对于床身模态分析得出,床身前面板块属于薄弱处易发生变形,因此对其进行结构优化处理,提高该处刚度。

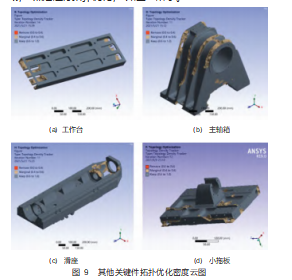

2.1.2其他关键大件拓扑结构优化

其他关键大件包括、工作台、主轴箱、滑座和小拖板,导入ANSYS,分别按照其实际的工作情况设置边界条件、施加工作载荷,将具有实际功能性作用面设定为非优化区域,其余区域设定为优化区域,并保留80%区域,然后进行拓扑优化,如图9所示。

2.2优化前后静/动态特性对比

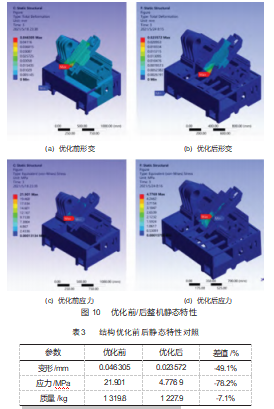

(1)结构优化前后静态特性对比

对排刀机数控车床进行结构优化后的静态特性分析,各约束条件与1.3.3相同,得到其静态特性结果如图10所示。将图中结构优化前、后的最大变形量和最大应力如表3所示。由表可知,对机床关键件进行拓扑结构优化,对整机最大变形和最大应力均有明显降低。对比优化前数据,优化后整机质量下降了7.1%,最大变形下降了49.1%,最大应力下降了78.2%。

(2)优化前后整机动态特性对比

优化后整机前6阶振型如图11所示,优化前后数据列入性能对比如表4所示。从以上分析结果对照可知,通过相应的结构优化后,整机的动态特性有所提高,其前6阶固有频率均得到了一定的提高,说明通过对各个铸件拓扑优化后,对整机刚度的提高起到了明显的效果。

3结束语

(1)高速旋转时主轴转子系统质量中心偏离与其旋转中心所产生的离心力是整机振动主要激励源。主轴最高转速为6 000 r/min,可能产生的激励频率为100 Hz,略高于整机1阶固有频率(91.861 Hz)。因此,在设置机床主轴工作转速时,应考虑主轴转速尽量远离或避开6 000 r/min。如要求主轴转速大于6 000 r/min,则需进一步提高整机刚度,或在机床上加装/设计阻尼装置,或采用其他抑振措施。

(2)采用有限元分析软件对APS46-1排刀式数控车床,进行整机静力学分析和动态特性分析,并对APS46-1排刀式数控车床的大件床身、主轴箱、小拖板、Z轴滑座、工作台进行了拓扑结构优化。

(3)对比分析了仿真优化前后的整机性能,结果表明,优化后整机质量下降了7.1%,最大变形下降了49.1%,最大应力下降了78.2%。整机前6阶固有频率均有一定的提高,说明通过机床大件的拓扑结构优化,对整机结构刚度提高的效果明显。

(4)本文可为APS46-1排刀式数控车床改进设计提供参考依据。

参考文献:

[1]师鸿飞,邹翠波,张彩虹.我国数控车床的现状和发展趋势[J].CAD/CAM与制造业信息化,2004(6):83-87.

[2]吴福昌.数控车床加工精度的影响因素及提高措施分析[J].机电工程技术,2019,48(7):13-15.

[3]屈福康.数控车床加工精度优化策略探析[J].机电工程技术,2019,48(5):97-99.

[4]刘康康,钟建琳,刘国庆.基于ANSYS Workbench的超硬数控车床动态特性分析北京信息科技大学学报[J].北京信息科技大学学报,2017,32(1):32-35.

[5]廖平,邓方平.高速数控车床切削的动态特性测试与分析[J].郑州大学学报(工学版),2011,32(5):76-80.

[6]闵惠芳,陈凌石,严道发.切削颤振抑制的实验研究[J].机械制造与自动化,2008,37(2):48-49.

[7]王亚利.基于ANSYS的数控车床结构分析及研究[J].机械工程师,2016(12):138-139.

[8]郭志愿.基于有限元机床整机静动态特性分析及结构优化设计[D].沈阳:沈阳工业大学,2018.

[9]李长喜,王天雷,王柱,等.面向"3C产品"的JTHB-400数控专机设计与分析[J].机电工程技术,2018,47(3):131-135.

[10]侯玉新.CAK0830数控排刀车床设计[D].大连:大连理工大学,2015.

[11]邢冠梅.某数控车床斜床身动态特性分析及结构参数优化[D].兰州:兰州理工大学,2017.

[12]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯,等.模态分析理论与试验[M].北京:北京理工大学出版社,2001.

[13]廖伯瑜,周新民,尹志宏.现代机械动力学及工程应用[M].北京:机械工业出版社,2003.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>