SCI论文(www.lunwensci.com)

摘要:增材制造(AM)的出现为生产制造提供了更多的制造可能性,光固化增材制造的原理是基于层层叠加进行成型构建的,因此可以从结构设计端进行复杂一体化设计,实现复杂陶瓷零件结构的一体化制造,同时也为多个可活动单元陶瓷零件的制造提供可能性。在制造的前期,进行设计时考虑构件的特殊性,可以实现两个独立且配合使用的陶瓷零件一体化制造,无需后期进行螺栓固定连接的工序,大大降低了陶瓷零件装配的难度;并且光固化增材制造具备较优的一体化成型均匀性,给两个活动连接的陶瓷零件之间精准契合提供了优异的结构性能。对过去10年有关复杂一体化陶瓷结构光固化增材制造研究的进展进行总结归纳,对目前光固化陶瓷增材制造技术、材料及应用案例进行了介绍,并总结了复杂一体化陶瓷结构光固化增材制造发展面临的挑战。

关键词:增材制造;工艺研究;一体化制造;复杂陶瓷结构;光固化

Research Progress of Light-curing Additive Manufacturing for Complex Integrated Ceramic Structures

Chen Shenggui1,2,Liang Jiahua1,Xiao Chuang3,Wang Feihong3

(1.Dongguan Institute of Science and Technology Innovation,Dongguan,Guangdong 523808,China;

2.School of Art and Design,Guangzhou Panyu Polytechnic,Guangzhou 511483,China;

3.School of Mechanical Engineering,Dongguan University of Technology,Dongguan,Guangdong 523808,China)

Abstract:The emergence of additive manufacturing(AM)provides more manufacturing possibilities for manufacturing,and the principle of light-curing additive manufacturing is based on layer-by-layer molding,so it can carry out complex integrated design from the structural design side to achieve integrated manufacturing of complex ceramic part structures,and also provide possibilities for the manufacture of multiple movable unit ceramic parts.In the early stage of manufacturing,considering the particularity of the components when designing,two independent and cooperatively used ceramic parts can be manufactured in one way without the need for bolt-fixing and connection in the later stage,which greatly reduces the difficulty of ceramic parts assembly.Moreover,light-curing additive manufacturing has better integrated molding uniformity,which provides excellent structural properties for the precise fit between two movably connected ceramic parts.The research progress of complex integrated ceramic structured light-curing additive manufacturing published in the past ten years were mainly summarized,the current light-curing ceramic additive manufacturing technology,materials and application cases were introduced,and the challenges faced by the development of complex integrated ceramic structural light-curing additive manufacturing were summarized.

Key words:additive manufacturing;process research;integrated manufacturing;complex ceramic structure;light curing

0引言

增材制造(Additive Manufacturing,AM),也称为3D打印,通过允许创建高精度和复杂的一体化结构设计,从而彻底改变了制造业,为制造业打开了一扇新世界的大门。AM彻底改变了我们制造复杂一体化结构的方式,该技术在复杂结构的设计、智能制造能力、灵活个性化、快速成型等方面都具有传统材料制造技术所无法比拟的优势。然而,传统的AM技术,如熔融沉积打印或选择性激光烧结,在印刷分辨率和表面光洁度方面存在局限性,特别是对于复杂的几何形状。由于陶瓷的固有特性,如高熔点、脆性和高热膨胀系数,陶瓷AM技术的发展一直具有挑战性。目前主流的3D打印技术多为塑料或金属领域的应用,而陶瓷领域则是一个研发程度较低的领域[1-3]。对于陶瓷领域而言,复杂一体化陶瓷结构光固化AM工艺的研究是一个非常有意义的研究方向[4-5],它利用紫外光对含有光敏树脂的陶瓷混合物进行光聚合固化制造高精度且复杂的陶瓷结构。

近年来,立体光刻和数字光处理等光固化AM技术已成为制造具有优性能和高精度的复杂一体化陶瓷结构的主流制造工艺方法。这些技术利用紫外光对光敏树脂实现由局部区域液体转化为固体的固化方式,从而能够逐层生产复杂而精确的陶瓷结构。本文回顾了用于制造复杂一体化陶瓷结构的光固化AM工艺的最新研究进展,并讨论了不同光源类型的光固化AM技术的优点和局限性,进一步分析了影响制造陶瓷结构精度、机械性能和表面光洁度的各种因素。最后将探讨光固化陶瓷领域当前的研究进展,并着重对于复杂一体化陶瓷结构进行研究,包括对比多种光固化工艺的优缺点、对比常用陶瓷材料种类的特点,分析具有复杂几何形状的高质量的陶瓷结构的光固化制造案例及其存在的相关问题。这对于航空航天部件、生物医学植入物和电子设备等应用尤为重要[6-8]。

新材料的开发也是陶瓷光固化AM工艺研究的一个关键领域。目前,最常用的材料是陶瓷粉末作为填充的光聚合树脂材料,它是陶瓷颗粒和光聚合树脂的混合物。目前研究人员已经在探索使用其他材料(例如陶瓷前驱体)来制造具有更高强度和耐用性的陶瓷。此外,还正在研究使用陶瓷粉末作为填充材料制造复合材料,因为这可以提高机械强度并改善热性能。然而,陶瓷光固化AM工艺面临的主要挑战之一是需要在最终产品中实现高密度和均匀性。这对于生物医学植入物和电子设备等应用尤为关键,因为在这些应用中,产品的性能和可靠性至关重要。研究人员正在探索多种方法来实现这一目标,例如比较常见的脱脂烧结后处理技术:将陶瓷结构加热到高温以去除任何残留的聚合物并获得更高的密度。但是这一领域的技术仍需进一步研究,以解决该过程面临的挑战,并充分发挥光固化AM技术因其高精度创造具有复杂几何形状的优质耐用陶瓷结构的潜力[9-11]。

1陶瓷光固化增材制造技术

增材制造(AM)改变了制造复杂一体化结构(包括陶瓷)的方式。但是,常规的热增材成型技术,通常包括熔融沉积打印或选择性激光烧结,在印刷分辨率和表面光洁度方面存在局限性,特别是对于复杂的几何形状[13-14]。要使用SLA和DLP制造陶瓷结构,需要陶瓷光敏树脂。陶瓷光聚合物通常由陶瓷颗粒、单体、低聚物和光引发剂的混合物组成。当暴露在光线下时,光引发剂会引发聚合反应,使陶瓷颗粒和低聚物交联并形成固体陶瓷结构。陶瓷光敏聚合物的特性可以通过调整混合物的成分来定制,从而能够制造具有一系列机械特性和表面光洁度的陶瓷结构。近年来,立体光刻和数字光处理等光固化增材制造技术已成为制造具有优性能和高精度的复杂一体化陶瓷结构最有前途的替代方法。这些技术利用高精度光固化的陶瓷光敏树脂,从而能够逐层生产复杂而精确的陶瓷结构[15-17]。

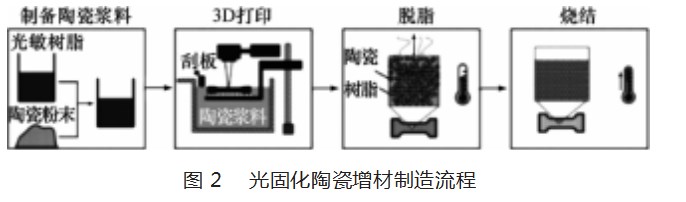

陶瓷制造的主要的工艺流程可以总结为以下步骤:利用高速搅动使陶瓷粉末(微纳米级)在可光固化的介质中扩散一致,从而制取高固相浓度、低黏度的均质陶瓷浆料。接着在光固化成型机上,进行逐层固化陶瓷浆料,一层层堆积就获得了陶瓷零件素坯。然后,再通过氮气或者空气的高温热脱脂排胶过程,使坯体零部件内的有机元素和粘结物经过高温排胶挥发排除,从而得到了脱脂后的新零部件坯体。最后,经过1 250~1 800℃的高温烧结过程,得到致密化的陶瓷零件[18-19],如图2所示。

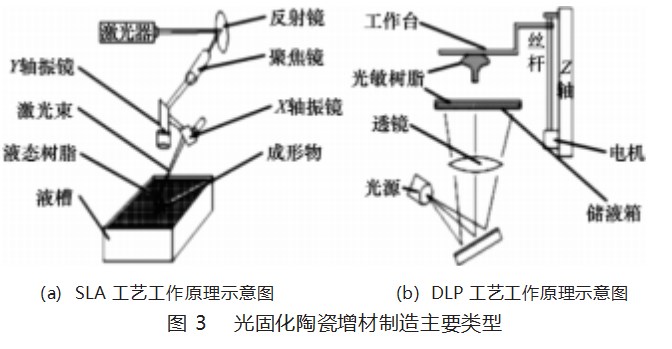

最近的研究集中在开发可用于SLA和DLP工艺的新型光固化陶瓷材料。例如,研究人员已经开发出氧化锆、氧化铝和碳化硅等光固化陶瓷材料,它们具有优异的机械性能,可以进行优性能和高精度打印。如图3所示。

1.1立体光刻(SLA)

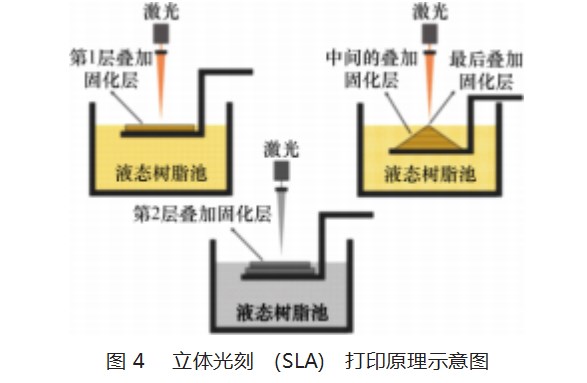

立体光刻(SLA)是目前较为热门的一类增材制造打印技术,并且已得到了广泛的应用。该技术由美国Hull公司于1986年首先发明,并由美国3D Systems公司商品化。SLA技术是利用一定波段光束(通常为355~420 nm紫外光)对塑料体系表层实现点-线-层的固化,然后再层层覆盖。针对不同的成型需求选择自上而下或者自下而上的打印方法,在固化完成后,打印件可以提升或减少一个层厚,但一般需辅以刮刀刮涂料缸表面使之迅速均匀化,以备快速地获得再固化层[20],如图4所示。SLA工艺中利用的激光投影有着非常微小(60~140µm)的光斑体积,因此可以生产出微米级别分辨率的超高光洁度表面质量的零件。其打印固化的基础材料一般由复合单体、低聚物和光引发剂等混合液构成,然后再加入相应体积分数的微纳米陶瓷粉末材料,在表面活性剂等添加物的帮助下,陶瓷微粒材料在树脂介质中完全扩散后形成了混合体系的陶瓷浆料。它们在暴露于紫外光时发生反应,形成固体聚合物网络将陶瓷粉体包裹于其中形成坯体[21-22]。SLA具有生产表面光洁度高的高分辨率零件的优势,使其成为目前制造复杂陶瓷结构的最佳选择之一。

然而,SLA还有一些局限性,包括可以使用的陶瓷材料范围有限以及需要先进行加工后再固化,才能获得最佳的机械性能;同时,由于陶瓷颗粒对入射光线有着较强的反射和散射等作用,从而导致各种陶瓷材料的光敏参数差异较大,导致各种材料的可打印制造特性也各有不同。

1.2数字光处理(DLP)

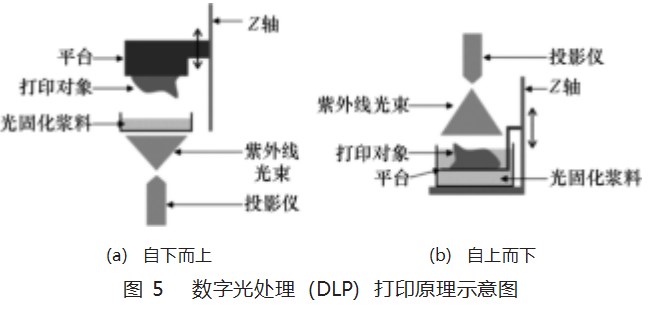

数字光处理(DLP)是一个类似于SLA的方法,是采用掩膜方式的面曝光光固化方法,它通过使用数字投影仪选择性地固化树脂。该方法利用投影光源灯光,一次地将分层后的一整层的印刷图形透过掩膜系统暴露到成型平面,使光敏树脂的表层实现胶连固化,再经过层层投影凝固以实现AM打印制造。即投影仪将光图案发射到树脂上,固化零件所需几何形状相对应的区域。投影的方式可自上而下或自下而上,如图5所示。这个构想,最初是由日本Nakamoto与Yamaguchi于1996年共同利用实体掩模技术而完成的。1997年,由Bertsch等人采用了液晶显示屏(LCD)的动态掩模发生器,对其作了一些优化。从2001开始,人们通过使用数字微镜器件(Digital MirrordeviceDMD)代替传统LCD的新一代光掩层技术,应用到DLP打印中,可实现微米级空间分辨率的像素投影[23-24]。超快速的光源转换和整体投影,使DLP 3D打印机处理时间比传统的SLA点-线-面图像扫描流程大幅缩减,而且还能获取微米级的特征分辨率,因而有助于更迅速和更精确地生产新零部件[25]。DLP与SLA相比有几个优势,包括更快的打印速度和可打印更大部件的能力。然而,与SLA一样,DLP在可使用的陶瓷材料范围方面也有限制。

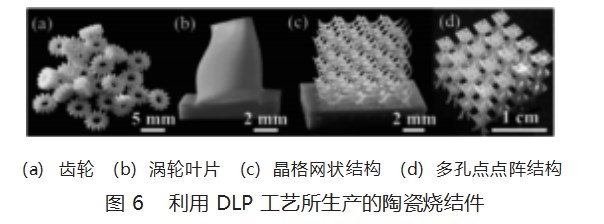

和SLA有所不同的是,DLP光固化技术通常在下面通过透明料槽底面实现曝光(自下而上),其主要曝光模式为面曝,所以其用料也较SLA节约了不少,并且对粉末尺寸要求更小,因此拥有较好的质量以及较为经济的生产成本。陶瓷DLP技术可以实现高质量的陶瓷部件的打印,尤其适用于制造功能结构较复杂的薄壁、宏观多孔陶瓷器等零部件[26-28]。如图6所示。

2结构陶瓷材料

结构陶瓷材料因其具有硬度高、韧性优异、耐高温、自润滑、耐磨等优点,在工业方面有较为广泛的应用领域。在复杂一体化陶瓷结构的光固化增材制造工艺的背景下,陶瓷材料的选择在决定机械性能提升方面起着关键作用。根据其组成成分,目前用于制作复杂结构的陶瓷材料主要分为以下几类:氧化锆、碳化硅、氧化铝及复合陶瓷材料[29-30]。

2.1氧化锆

氧化锆最先于1892年作为一类矿石而被发明。后来也逐渐被人们认识、使用于各个领域。因为它的耐高温性能可以高达2 600℃,已被广泛用于耐温结构,例如航天飞机的发动机耐高温结构。从20世纪60年代,氧化锆也开始广泛应用在医疗方面[31]。

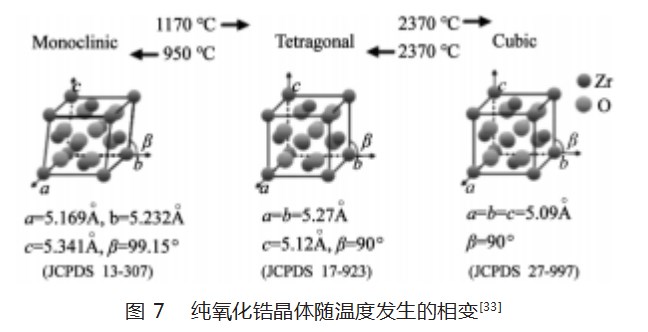

氧化锆是存在多种晶体结构的陶瓷材料,包含单斜晶型(m)、四方晶型(t)和立方晶型(c)3种形式,在特定温度条件下可以实现可逆的转化反应,通过稀土元素可以使晶体结构稳定[32]。如图7所示。

当烧结状态下的氧化锆陶瓷材料在特定的情况下冷却至室温时,由于晶态组成的改变(由四方相转变为单斜相),其单斜晶型的单胞结构较四方晶态小大约4%,因此氧化锆结构更容易形成裂缝,从而削弱了氧化锆的热力学稳定性。往粉体内均匀添加稳定的氧化物如Y2O3、CaO、CeO2、MgO可稳定此晶体转换过程,对添加了小量氧化钇的氧化锆陶瓷产生了独特的内部应力诱导物的变化,从而实现增韧作用,使瓷器产生了可稳定维持的极好机械性能,其可达到了优异的900~1 200 MPa抗弯强度[33]。如图8所示。

另一种在高温烧结后,室温下稳定四方相氧化锆的常用方法是通过特定条件使氧化锆的晶粒尺寸缩小(平均临界晶粒尺寸小于0.3µm),可以获得力学性能较为的稳定四方相氧化锆。

在实际应用中,为了达到所需的氧化锆晶体结构和使用要求,通常会添加不同的稳定剂来制备所需要的氧化锆陶瓷种类,根据其微观结构可分为:部分稳定化氧化锆(PSZ)、全稳定化氧化锆(FSZ)、四方氧化锆多晶体(TZP)。例如,当稳定剂分别为CaO时,表示为Ca-PSZ;当稳定剂为MgO时,表示为Mg-PSZ;当稳定剂为Y2O3时,表示为Y-PSZ(部分稳定化氧化锆)。而在牙科材料中较常使用的氧化锆陶瓷种类是Yttria稳定的四方氧化锆多晶体结构(氧化钇稳定四方氧化锆多晶Y-TZP)[34]。

氧化锆陶瓷材料具有良好的美学特性、良好的生物相容性以及优异的韧性、强度和疲劳抗性,此外还具有出色的耐磨性能。氧化锆陶瓷材料通常用于制造口腔修复物和人工关节等医疗器械,以及高性能刀具和轴承等工业应用。由于它们的优异性能,氧化锆陶瓷材料正在逐渐取代传统的金属材料和其他陶瓷材料。

2.2氧化铝

氧化铝陶瓷具有高机械强度、高绝缘电阻、高硬度、耐磨性、耐腐蚀性、耐高温等一系列优良性能,在陶瓷、纺织、石油、化工、建筑和电子等各个行业广泛应用。在氧化物陶瓷中,氧化铝陶瓷是生产和销售量最大的陶瓷新材料,被称为“陶瓷之王”。

通常,氧化铝陶瓷分为两类:一种是高铝瓷,另一种是刚玉瓷。高铝陶瓷是以Al2O3和SiO2为主要成分,Al2O3的含量超过45%的陶瓷材料。随着Al2O3含量的增加,高铝瓷的性能得到了提高。不同的晶相可以分为刚玉瓷、刚玉-莫来石瓷、莫来石瓷等[35-36]。

氧化铝陶瓷是一种重要的工程材料,在高温、高压、强腐蚀和高磨损等恶劣环境下具有良好的耐久性能,因此广泛应用于航空、航天、国防、机械、汽车、医疗、电子等领域。随着科学技术的不断发展,氧化铝陶瓷的性能和应用领域将继续得到拓展和提升。如图9所示。

根据Al2O3的不同含量,高铝瓷通常被称为75、80、85、90、92、95、99瓷。高铝瓷广泛应用于电真空器件和器件瓷的制造,同时还被广泛应用于制造厚膜、薄膜电路基板、火花塞瓷体、纺织陶瓷、晶须和纤维、磨料、磨具、高温结构材料等[37-39]。目前市场上生产、销售和使用最广泛的氧化铝陶瓷是Al2O3含量超过90%的刚玉陶瓷。其中,99氧化铝瓷材料被用于制造高温坩埚、耐火炉管和特种耐磨材料,如陶瓷轴承、陶瓷密封和水阀板等;95氧化铝瓷主要用于耐腐蚀和耐磨件;85瓷因经常混合一些滑石,电气性能和机械强度得到了提高,可以用钼、铌、钽等金属密封,有些被用作电真空器件。

氧化铝陶瓷具有多种优异性能,广泛应用于各个领域,特别是高温、高压、强腐蚀和高磨损等恶劣环境下的工业生产中。氧化铝陶瓷制品的不同性能指标与其Al2O3含量、晶相、加工工艺等密切相关。随着技术的发展和需求的变化,氧化铝陶瓷的应用前景将会更加广阔。

高纯度氧化铝陶瓷是一种氧化铝含量超过99.9%的陶瓷材料,由于其烧结温度高达1 650~1 990℃,因此制备工艺较为复杂。研究发现,通过选择适当的烧结参数(温度、时间、加热/冷却速率)和添加剂(如氧化镁、氧化锆和氧化铬)控制高纯度氧化铝的晶粒尺寸和孔隙率,可以有效提高氧化铝的韧性和断裂强度[40]。

高纯度氧化铝陶瓷具有高强度、高硬度、高绝缘性、耐磨性、耐腐蚀性、高温稳定性等优异性能,被广泛应用于光学、电子、医疗、石油、化工、军工等领域[41]。例如,高纯度氧化铝陶瓷可以制作成光学窗口、红外探测器窗口、高压绝缘件、半导体陶瓷基板、微波介质、航空航天陶瓷零件等。随着人们对高性能材料需求的不断提高,高纯度氧化铝陶瓷的应用前景也越来越广阔。

2.3复合陶瓷材料

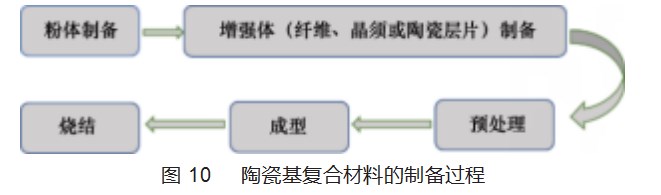

21世纪将是新材料的时代。新材料家族中的重要成员——陶瓷基复合材料(Ceramic Matrix Composites,CMCs)。陶瓷基复合材料是以陶瓷材料为基础,以高强度纤维、晶须、片状物和颗粒为增强材料,通过适当的复合工艺制成的复合材料。也常称为多相陶瓷材料或多相复合材料,是两种或两种以上材料的组合,所形成的组合表现出独特的性能[42-45]。如图10所示。结构陶瓷基复合材料:利用其机械性能和高温性能,主要用作承载和次承载部件,特点是重量轻、强度高、刚度高、比模量高、耐高温、膨胀系数低、隔热和耐腐蚀等。功能陶瓷基复合材料:利用其光、声、电、磁、热等物理功能,除了机械性能之外还具有一定物理性质(如导电、半导体、磁性、压电、阻尼、吸声、波长吸收、屏蔽、防火、保温等)的陶瓷基复合材料。

陶瓷基复合材料主要包括:颗粒增强陶瓷基复合材料、纤维(晶须)增强陶瓷基复合材料和陶瓷层合板增强陶瓷基复合材料,但这3种材料的制备过程是不同的。

颗粒增强陶瓷基复合材料主要是将纳米颗粒分散到陶瓷基体中,通过控制颗粒大小和分布,可以有效提高陶瓷基复合材料的力学性能和热性能。

纤维(晶须)增强陶瓷基复合材料是将高强度、高模量的陶瓷纤维(晶须)加入到陶瓷基体中,通过优化纤维方向和含量,可以显著提高复合材料的力学性能、耐热性能和抗疲劳性能等[46]。

陶瓷层合板增强陶瓷基复合材料则是通过层压工艺将两个或多个不同的陶瓷材料组合在一起,形成一种多层结构,既可以综合利用各种陶瓷材料的优点,又可以避免单一陶瓷材料的缺点,具有广泛的应用前景。

陶瓷基复合材料的独特性能使其在航空航天、能源、机械、电子、化工等领域得到了广泛应用。相比于传统材料,陶瓷基复合材料具有更好的高温性能、强度和刚度、轻量化等优势,可以在高温、高载荷等极端环境下工作。此外,陶瓷基复合材料还具有优异的防腐、隔热、阻燃等性能,是一种非常有潜力的新型材料。

3复杂一体化陶瓷结构增材制造案例

增材制造(AM)的出现,彻底改变了复杂陶瓷结构的生产。通过精确控制材料成分和微观结构来打印复杂几何形状的能力为陶瓷在各种领域中开辟了新的机会,包括航空航天、能源和生物医学行业。以下是复杂一体化陶瓷结构增材制造的案例研究分析。

3.1雷达天线罩透波结构陶瓷

雷达天线罩透波材料需要高强度、高模量、优异的耐候性和介电性能等。本身具有良好的介电性能的陶瓷有氧化铝、氧化硅、氮化硅和氮化硼等,在机械性能和高温抗性方面也具有无可比拟的优势。透波透明陶瓷材料已成为高超声速飞行器雷达罩、天线窗口等关键候选材料。中国科学院空间应用工程与技术中心采用高固体含量的Al2O3陶瓷浆料作为原料,利用陶瓷光固化3D打印设备制造出了雷达天线罩透波实验件,如图11所示[47-48]。

雷达吸波材料是指具有吸收和损失雷达波的功能材料,能够减少目标的雷达散射截面,降低被探测的概率,并赋予目标隐身功能。研究表明,多孔结构设计和多层复合结构设计是制备结构/功能一体化吸波材料的有效方法。

隐身技术一直是军事科技领域的研究热点之一,雷达吸波材料是其中的关键组成部分。多孔结构设计和多层复合结构设计是制备高性能雷达吸波材料的重要方法,通过调整材料的结构和组成,可以实现吸收雷达波的能力,并降低目标的雷达散射截面。因此,这些方法在军事和民用领域的隐身技术中具有广泛的应用前景。Mei等人采用了微观结构设计和宏观结构设计相结合、光固化技术和化学气相浸渗技术相结合的方法,制备了具有不同孔角的Al2O3/SiC晶须(SiCw)蜂窝复合陶瓷。陶瓷光固化技术可以采用微波吸收材料进行打印,可以为制备更宽、更高微波吸收的结构复合材料提供一种新的有效方法。这种方法相对传统的方法更加高效,能够制备出更为复杂的结构。同时,通过微观结构和宏观结构的设计,可以进一步提高材料的微波吸收性能。

3.2太空环境陶瓷打印

空间制造作为航天领域的战略性新技术,已经成为各大航天强国的新研究热点。特殊的空间任务应用场景也面临着制造精度、制造设备功耗和体积、智能化等方面的技术挑战。2019年,中国科学院空间应用工程与技术中心的王功等人开发出一种基于光固化技术的轨道微成型装置,与长征五号B运载火箭搭载的新一代载人飞船试验船一起进入太空,完成了打印任务[49]。图12所示为在太空环境中打印出来的样品。

空间制造技术对未来航天探索和利用具有重要意义,而光固化技术作为其中一种制造技术手段,具有精度高、速度快、适用性强等优势,有望在空间制造领域发挥更重要的作用。

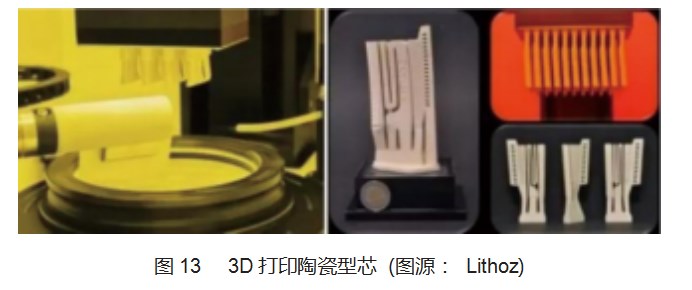

3.3先进的陶瓷涡轮型芯

涡轮叶片是航空发动机中最关键的部件之一。铸造涡轮叶片的关键是制造出能够形成叶片复杂内腔的陶瓷芯。陶瓷芯是一种牺牲性材料,一旦合金熔融到芯上,芯将用作负极材料。传统的陶瓷芯制备方法复杂,制造过程中存在高风险的操作误差,并且由于手工制作的不确定性,会导致大量的不良产品,会造成较大的资源浪费[50]。Lithoz公司采用光固化3D打印技术制造陶瓷型芯,如图13所示。

光固化3D打印技术的出现为制造飞机发动机核心部件型芯型壳一体化打印成型提供了优秀的制造工艺,无需事先制造模具开模生产,大大缩短了陶瓷芯制造周期。据报道,十维科技和3DCERAM公司都已开发出符合航空工业和铸造行业质量标准的3D打印陶瓷芯,并进行了商业验证。这种技术的出现不仅可以提高铸造涡轮叶片的效率和质量,还有望推动航空工业和陶瓷材料领域的发展。光固化3D打印技术的在航空航天应用前景广阔,未来有望成为高精度、高效率的制造工艺之一。

3.4陶瓷牙

增材制造还被用于生产生物医学应用的复杂陶瓷结构,例如牙科植入物。牙种植体需要具有生物相容性,能够与周围的骨组织结合,并具有与患者解剖结构相匹配的复杂几何形状。由此产生的植入物具有复杂的内部结构,可以更好地与周围的骨组织结合,并且比传统的金属植入物更美观。如图14所示。

这一系列应用案例研究证明了增材制造在生产复杂一体化陶瓷结构方面的潜力。通过优化陶瓷的材料成分和微观结构,并使用先进的电脑控制技术进行规划生产,与传统制造方法相比,可以生产出性能和功能都得到改善的部件。

4复杂一体化陶瓷结构增材制造优势和局限性

光固化AM技术依赖于使用光来固化光敏树脂,从而形成坚固的结构。该过程中使用的光源会对制造结构的最终性能产生重大影响。目前,光固化增材制造中常用的光源有两种:紫外光源和可见光源。紫外光源因其高能量和快速固化光敏树脂的能力而被广泛用于光固化增材制造,然而,紫外线光源有一些局限性,包括有限的穿透深度和对人体健康的潜在危害。而可见光源虽然能量低、固化时间长,但其具有更深的穿透深度和更低的健康风险等优势。

光固化工艺的分辨率会对制造的陶瓷结构的机械性能产生重大影响。更高的分辨率导致更精细的特征,从而提高机械性能,例如更高的强度和韧性。然而,更高的分辨率也会导致更长的固化时间,从而导致收缩和翘曲增加。

陶瓷结构的表面光洁度是影响其机械和功能特性的重要因素。表面粗糙度会影响材料的附着力和摩擦力,光滑的表面光洁度可以改善制造结构的摩擦学性能。多种因素会影响陶瓷结构的表面光洁度,包括光固化过程的分辨率、使用的光敏树脂类型以及采用的后处理技术。

陶瓷素坯的后处理脱脂温度和烧结参数是控制最终产品机械性能和表面形态的关键因素,因此确定最佳的热处理工艺是关键。烧结温度对最终样品的外观形状和机械特性有很大影响。在烧结过程中,随着温度的升高,材料晶界发生迁移和消失,晶粒长大,孔隙度降低,导致样品密度增加,从而提高了材料的力学性能。因此,确定适宜的烧结温度对于材料的最终性能至关重要。

对于光固化陶瓷的增材制造,高固含量低粘度的光固化陶瓷浆料的制备是制造复杂结构陶瓷的关键因素。提高陶瓷浆料的固含量可以简化坯体的后处理工艺,减少坯体的体积收缩,提高其机械强度,但同时会导致浆料粘度增加,从而难以保证打印的平稳性[51-52]。因此,获得高固含量低粘度的打印材料是科研工作者的研究重点。提高固含量并降低粘度的主流方法是使用适当的分散剂、树脂基体和改性粉末,以获得具有低粘度、高固含量和优异流变性能的陶瓷浆料,可以打印获得更精确、光滑的复杂陶瓷结构。

光固化增材制造工艺在制造复杂的一体化陶瓷结构方面具有巨大潜力。光源的选择会对制造结构的最终性能产生重大影响,光固化过程的分辨率会影响结构的机械性能和表面光洁度,打印材料的固含量和粘度情况会影响最终陶瓷烧结件的性能和精度。需要进一步研究来优化光固化AM工艺,以制造具有更优异物理性能和功能特性的陶瓷复杂结构。

5结束语

本文综述了复杂一体化陶瓷结构的光固化增材制造(AM)工艺领域的最新研究进展,讨论了光固化增材制造中常用的工艺技术和材料、光固化技术的优势和局限性以及该领域未来的一些研究方向。与传统陶瓷制造方法相比,光固化AM具有多项优势,包括能够生产高度复杂的几何形状、高精度陶瓷零部件、缩短交货时间和减少废物产生。然而,该技术也存在一些挑战,包括有限的材料可用性、可扩展性问题以及需要进行后处理以实现所需的表面光洁度。

面对这些挑战,现今的科研工作者们已经开发出多种技术来提高复杂结构陶瓷的物理性能和功能特性,包括使用高功率激光器、优化工艺参数、优化材料固含量和粘度以及抛光或热等静压等后处理技术。此外,正在开发专门用于光固化增材制造的新材料方向,例如预陶瓷聚合物或具有可光聚合粘合剂的陶瓷悬浮液。但是在材料制备、工艺优化等方面仍存在很多棘手的问题迫切需要解决。而制备高精度高性能的复杂陶瓷一体化结构零部件关键在于高固含量和低粘度的陶瓷浆料配制,这也是目前存在的难题之一。对于高折射率陶瓷粉末,降低散射效应提高打印精度是亟需解决的另一难题。

参考文献:

[1]SEFIU A R,XIONG dingyu,XIONG shufeng,et al.Photopolymer⁃ization-based additive manufacturing of ceramics:a systematic review[J].Journal of Advanced Ceramics,2021,10(3):442-471.

[2]Rolf Janssen,Sven Scheppokat,Nils Claussen.Tailor-made ceram⁃ic-based components—advantages by reactive processing and advanced shaping techniques[J].Journal of the European Ceramic Society,2007,28(7):1369-1379.

[3]Rahul Rakshit,Alok Kumar Das.A review on cutting of industrial ceramic materials[J].Precision Engineering,2019,59:90-109.

[4]Laura Montanaro,Bartolomeo Coppola,Paola Palmero,et al.A re⁃view on aqueous gelcasting:a versatile and low-toxic technique to shape ceramics[J].Ceramics International,2019,45(7):9653-9673.

[5]Rafael Kenji Nishihora,Priscila Lemes Rachadel,Mara Gabriela Novy Quadri,et al.Manufacturing porous ceramic materials by tape casting—a review[J].Journal of the European Ceramic Soci⁃ety,2018,38(4):988-1001.

[6]Zhangwei Chen,Ziyong Li,Junjie Li,et al.3D printing of ceramics:a review[J].Journal of the European Ceramic Society,2018,39(4):661-687.

[7]LIU Shanshan,LI meng,WU Jiamin,et al.Preparation of high-po⁃rosity Al2O3 ceramic foams via selective laser sintering of Al2O3 poly-hollow microspheres[J].Ceramics International,2020,46(4):4240-4247.

[9]Haoyuan Quan,Ting Zhang,Hang Xu,et al.Photo-curing 3D print⁃ing technique and its challenges[J].Bioactive Materials,2020,5(1):110-115.

[10]Zhangwei Chen,Junjie Li,Chengbo Liu,et al.Preparation of high solid loading and low viscosity ceramic slurries for photopoly⁃merization-based 3D printing[J].Ceramics International,2019,45(9):11549-11557.

[11]Anon.Old world labs;"apparatus for production of three-dimen⁃sional objects by stereolithography"in patent application ap⁃proval process[J].Computer Weekly News,2015.

[13]Zhangwei Chen,Dichen Li,Weizhao Zhou.Process parameters appraisal of fabricating ceramic parts based on stereolithogra⁃phy using the taguchi method[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manu⁃facture,2012,226(7):1249-1258.

[14]Hagedorn Yves Christian,Wilkes Jan,Meiners Wilhelm,et al.Net shaped high performance oxide ceramic parts by selective laser melting[J].Phys Procedia,2010,5:587-594.

[15]Wilkes J,Hagedorn Y,Meiners W,et al.Additive manufacturing of ZrO2⁃Al2O3 ceramic components by selective laser melting[J].Rapid Prototyping Journal,19(1):51-57.

[16]Vamsi Krishna Balla,Susmita Bose,Amit Bandyopadhyay.Pro⁃cessing of bulk alumina ceramics using laser engineered net shaping[J].International Journal of Applied Ceramic Technology,2008,5(3):234-242.

[17]Changyong Liu,Feng Xu,Yanliang Liu,et al.High mass load⁃ing ultrathick porous li 4 ti 5 o 12 electrodes with improved are⁃al capacity fabricated via low temperature direct writing[J].Elec⁃trochim Acta,2019,314:81-88.

[18]YANG Liangliang,ZENG Xiaojun,Ditta Allah,et al.Preliminary 3D printing of large inclined-shaped alumina ceramic parts by direct ink writing[J].Journal of Advanced Ceramics,2020,9(3):312-319.

[19]An Nan Chen,WU Jiamin,LIU kai,et al.High-performance ce⁃ramic parts with complex shape prepared by selective laser sin⁃tering:a review[J].Advances in Applied Ceramics,2018,117(2):100-117.

[20]ZHU zhongqi,GONG zhiyuan,QU piao,et al.Additive manufac⁃turing of thin electrolyte layers via inkjet printing of highly-sta⁃ble ceramic inks[J].Journal of Advanced Ceramics,2021,10(2):279-290.

[21]Zhongqi Zhu,Zhiyuan Gong,Piao Qu,et al.Additive manufactur⁃ing of thin electrolyte layers via inkjet printing of highly-stable ceramic inks[J].Journal of Advanced Ceramics,2021(prepub⁃lish):1-12.

[22]Yiran Yang,Lin Li,Jing Zhao.Mechanical property modeling of photosensitive liquid resin in stereolithography additive manu⁃facturing:bridging degree of cure with tensile strength and hard⁃ness[J].Mater Des,2018,162:418-428.

[23]Roopavath Uday Kiran,Sara Malferrari,Annemieke Van Haver,et al.Optimization of extrusion based ceramic 3D printing pro⁃cess for complex bony designs[J].Mater Des,2018,162:263-270.

[24]MALEKSAEEDI S,ENG H,WIRIA FE,et al.Property enhance⁃ment of 3D-printed alumina ceramics using vacuum infiltration[J].Journal of Materials Processing Tech.,2014,214(7):1301-1306.

[25]Tianzhe Tu,Guojian Jiang.Sic reticulated porous ceramics by 3D printing,gelcasting and liquid drying[J].Ceramics Interna⁃tional,2018,44(3):3400-3405.

[26]Maciej Wozniak,Thomas Graule,Yoram de Hazan,et al.Highly loaded uv curable nanosilica dispersions for rapid prototyping applications[J].Journal of the European Ceramic Society,2009,29(11):2259-2265.

[27]CHEN Z,LI D,ZHOU W,et al.Curing characteristics of ceramic stereolithography for an aqueous-based silica suspension[J].Pro⁃ceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2010,224(4):641-651.

[28]John W,Halloran.Ceramic stereolithography:additive manufac⁃turing for ceramics by photopolymerization[J].Annual Review of Materials Research,2016,46(1):19-40.

[29]Guojiao Ding,Rujie He,Keqiang Zhang,et al.Dispersion and sta⁃bility of sic ceramic slurry for stereolithography[J].Ceramics In⁃ternational,2020,46(4):4720-4729.

[30]Guojiao Ding,Rujie He,Keqiang Zhang,et al.Stereolithography⁃based additive manufacturing of gray⁃colored sic ceramic green body[J].Journal of the American Ceramic Society,2019,102(12):7198-7209.

[31]C F B.The journal of the american ceramic society[J].Science(80),1918,48(1236):240-241.

[32]HANAWA takao.Zirconia versus titanium in dentistry:a review[J].Dent Mater J,2020,39(1):24-36.

[33]ZHANG cheng,LUO Zhongqiang,LIU Chengbo,et al.Dimen⁃sional retention of photocured ceramic units during 3D printing and sintering processes[J].Ceramics International,47(8):11097-11108.

[34]CHEN fen,ZHU hao,WU Jiamin,et al.Preparation and biological evaluation of ZrO2 all-ceramic teeth by dlp technology[J].Ce⁃ramics International,2020,46(prepublish):11268-11274.

[35]Setareh Zakeri,Minnamari Vippola.A comprehensive review of the photopolymerization of ceramic resins used in stereolithogra⁃phy[J].Additive Manufacturing,2020,35(prepublish).

[36]LAKHDAR Y,TUCK C,BINNER J,et al.Additive manufacturing of advanced ceramic materials[J].Prog Mater Sci,2021,116(pre⁃publish):100736.

[37]Zocca A,Colombo P,Gomes C M,et al.Additive Manufacturing of Ceramics:Issues,Potentialities,and Opportunities[J].Journal of the American Ceramic Society,98(7),1983-2001.

[38]Deckers J,Vleugels J,Kruth J-P.Additive manufacturing of ceramics:A review[J].Journal of Ceramic Science and Technology 2014,5:245-260.

[39]Mitteramskogler G,Gmeiner R,Felzmann R,et al.Light curing strategies for lithography-based additive manu-facturing of customized ceramics[J].Addit Manuf,2014,1-4:110-118.

[40]Vladislava Tomeckova,John W Halloran.Cure depth for photopo⁃lymerization of ceramic suspensions[J].Journal of the European Ceramic Society,2010,30(15):3023-3033.

[41]Veronica Mucci,Claudia Vallo.Efficiency of 2,2⁃dimethoxy⁃2⁃phenylacetophenone for the photopolymerization of methacry⁃late monomers in thick sections[J].J Appl Polym Sci,2012,123(1):418-425.

[42]Mohamad Tehfe,Fanny Louradour,Jacques Lalevée,et al.Photo⁃polymerization reactions:on the way to a green and sustainable chemistry[J].Applied Sciences,2013,3(2):490-514.

[43]Dominik Volt,Christopher Barner-Kowollik.Photoinitiators for polymer synthesis[J].Angewandte Chemie,2013,52(12):3312-3312.

[44]Igor V Khudyakov.Fast photopolymerization of acrylate coat⁃ings:achievements and problems[J].Progress in Organic Coat⁃ings,2018,121:151-159.

[45]Bártolo PJ.Stereolithography:Materials,Processes and Applica⁃tions[Z].Springer Science&Business Media,2011.

[46]JIANG qi,ZHANG Peilei,YU Zhishui,et al.A review on additive manufacturing of pure copper[J].Coatings,2021,11(6):740-740.

[47]FERRAGE L,BERTRAND G,LENORMAND P,et al.A review of the additive manufacturing(3dp)of bioceramics:alumina,zirco⁃nia(psz)and hydroxyapatite[J].Journal of the Australian Ceram⁃ic Society,2017,53(1):11-20.

[48]WESTBEEK S,DOMMELEN A W V J,REMMERS JJC,et al.Multiphysical modeling of the photopolymerization process for additive manufacturing of ceramics[J].European Journal of Me⁃chanics/A Solids,2018,71:210-223.

[49]Westbeek S,van Dommelen,J A W.Multiphysical modeling of the photopolymerization process for additive manufacturing of ceramics[J].European Journal of Mechanics-A/Solids,71,210-223.

[50]Diptanshu,Young E,Ma C,et al.Ceramic Additive Manufacturing Using VAT Photopolymerization[Z].Volume 1:Additive Manu⁃facturing;Bio and Sustainable Manufacturing.

[51]Eren T N,Okte N,Morlet-Savary F,et al.One-component thio⁃xanthone-based polymeric photoinitiators[J].Journal of Polymer Science Part A:Polymer Chemistry,2016,54(20),3370-3378.

[52]CHARTIER T,CHAPUT C,DOREAU F,et al.Stereolithography of structural complex ceramic parts[J].Journal of Materials Sci⁃ence,2002,37(15):3141-3147.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>