SCI论文(www.lunwensci.com):

摘要:作为某品牌扫地机器人传动系统中的关键件,驱动电机输出轴微型螺旋齿轮过去一直采用钢材经滚齿加工完成,存在材料利用率低、能耗大和制作成本高等不足。针对上述问题,进行了铁基材料的微型螺旋齿轮粉末冶金生产工艺研究。根据烧结过程制品的膨胀或收缩导致烧结后齿轮的几何形状变化或尺寸精度降低等问题,采用变压力角方法设计齿轮成形模腔,有效控制了压后成形坯的尺寸精度,并设计了粉末冶金螺旋齿轮制品的成形模具。测试表明:改进工艺后生产的螺旋齿轮密度为6.8~7.0 g/cm3,硬度为50~70 HRB,耐磨性好,强度和精度均满足使用要求,且年产量达到了100万只。

关键词:粉末冶金;螺旋齿轮;结构分析;制作工艺;模具设计

Forming Technology and Die Structure Design of Powder Metallurgy Micro Helical Gear

Huang Shufa1,Chen Liren1,Zhang Yongcong2,Wang Zhu2,Wang Tianlei2

(1.Jiangmen Qiantong Powder Metallurgy Factory Co.,Ltd.,Jiangmen,Guangdong 529000 China;2.Faculty of Intelligent Manufacturing,Wuyi University,Jiangmen,Guangdong 529020,China)

Abstract:As a key part of the transmission system of a brand of sweeping robot,the micro helical gear of the output shaft of the driving motor has been processed with steel by gear hobbing in the past,which has the disadvantages of low material utilization,high energy consumption and high manufacturing cost.In view of the above problems,the powder metallurgy production process of micro helical gear made of iron-based materials was carried out.According to the expansion or contraction of the products in the sintering process,the geometric shape of the gear changing or the dimensional accuracy decreasing after sintering,the variable pressure angle method was used to design the gear forming die cavity,which effectively controlled the dimensional accuracy of the formed blank after sintering.And then the forming die of powder metallurgy spiral gear products was designed.The test shows that the density of spiral gear is 6.8~7.0 g/cm3,the hardness is 50~70 HRB,the wear resistance is good,the strength and accuracy meet the use requirements,and the annual output of spiral gear is 1 million.

Key words:powder metallurgy;helical gear;structural analysis;manufacturing process;mould design

0引言

粉末冶金是一种节材省能的工艺技术,主要为制取金属粉末或用金属粉末作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,可制造具有特殊性能的家用电器材料,是一项以较低成本制造高性能铁基粉末冶金制品的技术[1-2]。目前,我国家用电器已进入平稳发展的阶段,粉末冶金材料已推广并广泛地应用在家用电器中,如空调、排风扇和吸尘器中的复杂形状的齿轮等,大幅降低生产成本,保证齿轮的形位公差与尺寸公差的一致性[3]。另外,粉末冶金对维持生态、保护环境、节材节能等均具有重要的意义[4-5]。

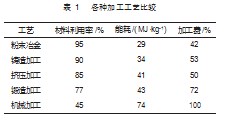

齿轮精度高低直接影响齿轮啮合过程的平稳性与振动噪声特性。扫地机器人是将清扫技术与吸尘技术有机地融合,工作过程中难免产生噪声。随着人们生活品质的提高,对扫地机器人噪声控制提出了更高要求。目前,多数扫地机器人产生的噪声比早期产品有较大改善,但仍需进一步降低[4]。齿轮是扫地机器人行走驱动机构中的关键件,也是一个重要的噪声源。传统齿轮材料为钢材,由机床切削加工而成,存在制作成本高、材料利用率低等缺点。粉末冶金是一种节能省材、低成本、高效率的复杂机械零件制造技术,可确保齿轮形位与尺寸公差的一致性,适于大批量生产。文献[2,5]中列出了几种加工工艺的材料利用率、能耗和加工费(比较值),如表1所示,同种产品采用粉末冶金材料,其成本可降低75%,效率提高1.7倍,可制作复杂形状零件。

齿轮精度高低直接影响齿轮啮合过程的平稳性与振动噪声特性。某品牌扫地机器人传动机构中的微型螺旋齿轮,年需求量大,一直采用普通钢材经滚齿加工完成,因而存在材料利用率、能耗和制作成本高等不足。本文针对上述螺旋齿轮,研究了粉末冶金铁基微型螺旋齿轮制作工艺、精度控制方法和成形模分析与设计,并实现了该螺旋齿轮年产量100万只。

1螺旋齿轮结构

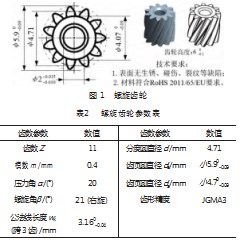

微型螺旋齿轮结构与参数如图1与表2所示,该齿轮采用铁基粉末冶金材料,压制密度为6.8~7.0 g/cm3,烧结后硬度50~70 HRB,表面粗糙度为Ra0.16,精度要求较高。

2铁基粉末冶金螺旋齿轮制作工艺

粉末冶金工艺主要有:首先选择符合要求的金属粉末和辅助材料,将金属粉末和辅助材料用混料机混合均匀(或将混合后需要制成一定大小的颗粒);再将金属粉末颗粒经压机压制成形,成形后的零件毛坯经过脱脂处理(或将材料脱蜡和烧结在同一电炉中进行);最后烧结成致密化的产品。由于所用粉末一般较细,烧结后的制品可达很高密度,力学性能一般优于精密铸造制品,适合批量生产的小型复杂件。本文粉末冶金齿轮密度为6.8~7.0 g/cm3。生产工艺流程为:混料→压制→烧结→精整→清洗→包装。

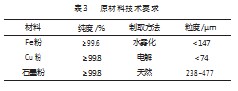

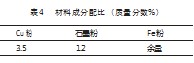

(1)材料设计。选用铁基材料作为基体,Cu元素作为强化组元。主要原材料的技术要求如表3所示。为提高铁基金属粉末压制时的成形性能,在粉料中加入0.75%的乙撑双硬脂酰胺作为润滑剂,材料成分配比如表4所示。为了尽可能降低石墨(理论密度2.25 g/cm3)与Fe、Cu等在混料时因密度差异而形成的偏析,混料前在Fe粉中另外加入低粘度锭子油约0.1%[6]。

(2)压制与烧结。采用TAMAGAW-20T的全自动压机进行粉料成形压制,须保证坯件密度分布均匀且分割密度小于0.1 g/cm3。烧结工艺如图2实施,在有快速脱脂装置的网带式烧结炉中1 150℃的温度,90%氮和10%氢的气氛下烧结25 min,烧结时严格控制烧结气氛的碳势,以免脱碳影响齿轮的烧结性能。

(3)性能检测。采用MN-100全自动密度仪、HBRVC-187.5型布洛维硬度计和MMD-HPG100粗糙度轮廓仪上分别测定烧结件的密度、硬度和粗糙度值为6.95%、68 HRB和Ra0.16。将制品螺旋齿轮装入某品牌扫地机器人中,整机噪声指标满足国家标准要求。

3螺旋齿轮模具设计

3.1齿轮成型模具型腔

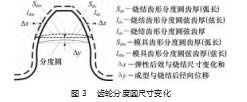

文献[7]分析表明,粉末冶金齿轮在一般温度下烧结时,齿面皆呈膨胀现象,随着烧结温度升高,齿轮的显微结构更致密,齿面膨胀量减少,甚至由膨胀变为收缩,齿形压力角也会逐渐变大。由测试结果得知,不论齿轮尺寸呈膨胀或收缩现象,齿形误差均从齿根往齿冠逐渐增大,以齿冠部分变化量较大,而此变化将造成齿形压力角的改变,即当齿轮尺寸膨胀时齿形压力角变小,收缩时齿形压力角变大。烧结温度影响齿轮成品的尺寸大小及齿形精度,调整烧结温度可提高粉末冶金齿轮的精度。图3所示为齿轮分度圆在烧结后尺寸变化情况[8-9]。

螺旋齿轮成形模齿轮型腔的几何形状与尺寸精度直接决定粉末冶金齿轮制品的精度。型腔设计主要方法有变位法、变模数法和变模数与压力角设计等[8,11]。试验测定,变位法设计的齿轮压坯的齿廓曲线严重偏离预期的渐开线,容易导致运行时产生噪声,齿面急剧磨损,甚至断裂,严重影响制品质量。

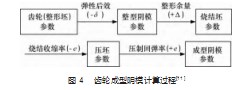

进行模具型腔设计时,本文根据成形后产品的弹性后效和烧结收缩率,采用图4所示的计算过程,将模腔/压坯齿形压力角作了合理变化,即将成品的压力角为20°,模腔齿形的压力角设计为20.2°,经过坯件脱模和烧结后的膨胀之后,最终制品螺旋齿轮的压力角为20°。采用变压力角设计齿轮压坯的齿形与预期基本重合,可使烧结后的制品齿形较精准,确保了齿轮啮合精度,最终制品质量得到提高。

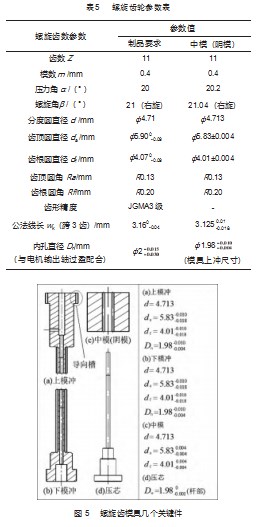

根据变压力角设计计算的结果,并结合实验经验进行修正,得出齿轮的基本尺寸如表5与图5所示。

3.2螺旋齿轮成形模

3.2.1模具关键件设计说明

(1)根据参考文献选用材料[12-13]。螺旋齿压制模如图6所示,本文主要讨论的关键件为上模冲、下模冲、中模、压芯和中模板,材料的选用及技术要求如表6所示。

(2)尺寸确定。如图5所示,上模冲、下模冲、中模3个零件的设计参数值均相同,具体为:齿数Z=11、模数m=0.4 mm、压力角α=20.2°、螺旋角β=21.04°(右旋)、法向公法线长度wk=3.125(跨3齿)。其余参数如分度圆直径d、齿顶圆直径da、齿根圆直径df、上/下模冲的内孔直径Dn和压芯杆部直径Dw等均可在图5中查找。

3.2.2成形模具设计说明

(1)材料选用。上模冲和下模冲设计有一个直径为1.98 mm的内孔,该孔与压芯的杆部呈间隙配合,压芯材料为SKH-9钼系高速钢,附着涂层AlCrN,高硬度和良好的韧性、耐磨性和抗磨损性。

(2)中模(阴模)4、上模冲2与下模冲6分别设计了内螺旋齿形或外螺旋齿,3零件齿部的齿数、模数、压力角、螺旋角及旋向均一致。上模冲2、下模冲6外齿与中模型腔的内齿之间的配合设计可实现轴向自由滑动的间隙配合,如图5所示。受平面止推轴承10、11、12的限制,上模冲、下模冲和压芯3个零件不能相对于各自固定板作轴向移动,但可绕各自中心自由旋转,如图6所示。

(3)导向槽作用是确保上模冲2下移至中模4时,上模冲2的外齿与中模4型腔的内齿无干涉的嵌合。如图5(a)所示,受导向槽的限制,上模冲2下移至中模4之前只能做直线运动,不能旋转;当上模冲2下移进入中模4,瞬时脱离导向槽,此时受到中模4内齿的约束,进行下移旋转运动,运动轨迹与齿轮螺旋角一致。

(4)下模冲上部始终在中模型腔内,当粉料齿坯压制完成,中模板下移,下模冲受到中模的内齿带动螺旋,并将粉料齿坯螺旋上升顶出中模,确保粉料齿坯不损伤。

3.2.3成形模工作过程

模具结构如图6所示,采用机械式自动成形压机制作粉料压坯。压机的动作可以分为装粉、成形和脱模。

(1)装粉。上模冲2上升运动至上死点位置,中模4由下往上运动至设定位置(该位置可根据粉料装载进行调节),机械手将粉料推入中模4的型腔。下模冲6在轴向方向没有发生移动,中模4是固定在中模板5上,随着中模2往上运动,下模冲6会顺着螺旋方向旋转。

(2)成形。成形时,在压机油缸作用下上模冲2下移,进入中模4后,并对模腔中的粉末进行压缩,与此同时,上模冲2除了下压的同时还顺着螺旋方向旋转,当下模冲6对粉末压缩一定距离后中模开始浮动,与上冲一起对粉末压缩成形(上冲压缩粉末的位移量和中模向下浮动的量可依据产品的长度调节),成形过程下模冲没有轴向运动,但随着中模向下浮动会顺着螺旋方向旋转。

(3)脱模。脱模时上模冲向上移动并顺着螺旋方向旋转退出中模,同时中模向下拉将产品脱出模腔。在中模下拉过程,下冲在轴向方向固定不动,但会顺差模腔旋转,将产品顶出模腔。

4结束语

(1)原有的扫地机器人驱动电机微型螺旋齿轮采用钢材经滚齿加工完成,本文研究了采用铁基粉末冶金制作该齿轮,提高了材料利用率,降低了能耗和制作成本。

(2)根据成形后产品的弹性后效和烧结收缩率,采用变压力角设计方法进行模具型腔设计时,即将模腔齿形的压力角设计为20.2°,经过坯件脱模和烧结膨胀后,最终制品螺旋齿轮的压力角为20°。采用变压力角设计齿轮压坯的齿形与预期基本重合,可使烧结后的制品齿形较精准,确保了齿轮啮合精度,提高了制品的质量。

(3)设计了粉末冶金螺旋齿轮制品的成形模具,并对该模具关键零件的设计、导向槽作用和脱模机构作了分析与说明。

(4)量产测试表明:螺旋齿轮密度为6.8~7.0 g/cm3,硬度为50~70 HRB,耐磨性好,强度和精度均满足使用要求,实现了该螺旋齿轮年产量100万只。

参考文献:

[1]韩凤麟,马福康,曹勇家.粉末冶金技术手册[M].北京:化学工业出版社,2007.

[2]高家诚,张丁非,王勇.家用电器中的粉末冶金材料[J].材料导报,2001,15(4):23-25.

[3]缪炯.粉末冶金齿轮的应用[J].新材料产业,2005(1):68-71.

[4]袁佳炜,张新景,覃傲,等.家庭扫地机器人市场需求及发展趋势分析[J].科技资讯,2019(19):73-75.

[5]程海琴,曹华军,李洪丞,等.基于碳效益的零部件制造工艺决策模型及应用[J].计算机集成制造系统,2013,19(8):2018-2025.

[6]王季林.高强度铁基粉末冶金ORT齿圈的研制[J].粉末冶金技术,2008,26(5):374-377.

[7]李辉隆,黄俊辉.粉末冶金齿轮制品精度探讨[J].粉末冶金技术,2005,23(3):190-194.

[8]陈鹏,尹发根.粉末冶金铁基斜齿轮制品的成形模设计[J].机床与液压,2011,39(21):115-117.

[9]海坤,胡学展.粉末冶金齿轮成型模具的设计误差[J].模具制造,2005(11):66-68.

[10]郭显威,李善太.粉末冶金齿轮阴模的变模数设计法[J].粉末冶金工业,2002,12(2):28-30.

[11]陶希海.粉末冶金齿轮成型阴模设计[J].模具工业,2007,33(10):62-63.

[12]韩凤麟.中国模具工程大典(第6卷:粉末冶金零件模具设计)[M].北京:电子工业出版社,2009.

[13]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/50421.html