SCI论文(www.lunwensci.com)

摘要:通过对覆盖件的产品结构与成型工艺分析,确定模具总体结构方案。通过合理选择塑件的分型面,简化了模具的结构及模具加工难度,通过对成型零件的优化设计,解决了模具深腔加工与排气问题;针对塑件侧面的凸台与侧孔,设计了基于液压滑块与斜顶组合的联合式抽芯机构,保障了产品的成型质量;浇注系统采用由热流道和冷流道混合组成的半热流道系统,解决了大产品一模一腔时模具浇注系统偏心的问题;优化了模具的冷却系统,缩短了模具的成型周期,讲述了该模具的整体结构及工作原理。在生产实践中该模具运行可靠,生产出的产品满足技术要求,为同类型的塑胶产品模具设计提供一定的参考。

关键词:产品工艺;热流道;侧向分型与抽芯机构;模具设计

Design of Injection Mould for Cold and Hot Runners of Covers

Chen Xingmei1,Li Hailin1,Wang Yinfei2,Tan Jiewen1

(1.Guangzhou Urban Construction Vocational College,Guangzhou 510925,China;2.Guangdong Machinery Research Institute Co.,Ltd.,Guangzhou 510635,China)

Abstract:The overall structure of the mold was determined by analyzing the product structure and molding process of the cover.By reasonably selecting the parting surface of the plastic part,the structure of the mold and the difficulty of mold processing were simplified,and the problem of deep cavity processing and exhaust of the mold were solved through the optimized design of the molded part.For the bosses and side holes on the side of the plastic part,the combined core-pulling mechanism based on the combination of hydraulic slider and inclined roof was designed to ensure the molding quality of the product.The gating system adopted a semi-hot runner system composed of a mixture of hot runner and cold runner,which solved the problem of one mold and one cavity for large products.The problem of the eccentricity of the casting system of the mold was solved.The cooling system of the mold was optimized,the molding cycle of the mold was shortened,and the overall structure and working principle of the mold were described.In the production practice,the mold runs reliably and the products produced meet the technical requirements.It provides a certain reference for the mold design of the same type of plastic products.

Key words:product technology;hot runner;lateral parting and core-pulling mechanism;mold design

0引言

近年来,随着人们对覆盖件轻量化、美观性和安全性的要求,越来越多的覆盖件被塑料件替代,覆盖件是大型装备中重要的零件,它起着保护设备内部结构的作用,更重要的是让设备看起来美观,让人们有购买和使用的欲望。覆盖件产品与一般的塑料产品相比具有体积大、曲面多、结构复杂、加工精度要求高等特点。覆盖件品质好坏除了受材料与产品设计自身的影响外,主要就是由模具的质量决定。因此,掌握合理设计覆盖件模具是解决产品成型质量的首要任务。目前,我国覆盖件模具设计、制造主要存在的问题是模具设计不科学,依靠经验,试模周期长,多次进行再设计,多次进行试制,从而增加了生产成本,降低了企业的竞争能力。针对复杂、高品质的覆盖件模具,其设计结果主要依赖于设计者的经验与水平,尤其结构复杂的覆盖件成型质量要求较高,我国目前还在一定程度上依靠国外的技术支撑来设计和生产大型的覆盖件的模具。本文以某企业贴标设备覆盖件冷热流道注塑模具为例,设计了一模一腔注塑模,详细阐述了对覆盖件的结构和注塑工艺进行分析,完成了模具分型面、成型零件、侧向抽芯机构、冷热流道浇注系统、脱模机构设计,所设计的模具提高了塑料件的品质,缩短塑件的生产时间,节约塑料原料,满足塑件品质与生产要求。

1塑件外观要求与结构分析

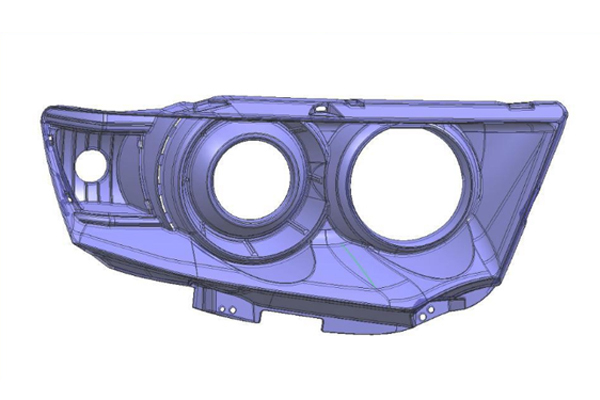

图1所示为覆盖件塑件的产品结构。该产品材料为HIPS,平均壁厚为2.5 mm,外形尺寸为长284 mm、宽160 mm、高92 mm,表面品质要求表面无凹痕、翘曲、披锋、流纹,表面粗糙度值为Ra0.4μm。产品外表面侧面有凸台与侧孔,需采用侧向分型与抽芯机构进行成型,产品内侧有4处倒扣,倒扣行程较少可采用斜顶设计抽芯机构,才能保证该产品顺利推出,如何优化模具结构,提高产品质量,降低成本是该模具的设计难点所在。

2成型工艺

该塑件材质HIPS(咬花),颜色灰色,质量150 g,HIPS热塑性工程材料,是PS的改良性材料,颜色透明,其韧性比PS提高了4倍左右,冲击强度大大提高,尺寸稳定性较好,成型加工、着色力强、价格便宜,综合性能优良。适合用于生产各种复杂形状产品,成型的产品具有较好的光泽。因加入5%~15%橡胶成份,所以在一定程度上影响了其流动性能,成型温度和注射压力都需要提高,注塑加工温度190~240℃之间,模温50~80℃,螺杆转速12~2 100 r/min,注塑压力为68~128 MPa。HIPS制件中容易出现注塑“白边”的问题,一般可以通过提高模温和锁模力、减少保压压力及时间等办法来改善[1]。

3模具结构设计

3.1分型面及主要成型零件

3.1.1分型面选取

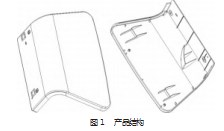

分型面的选取不仅与塑料制品的正常成型和脱模有关,还与模具结构和生产成本相关,在选择分型面时,应遵循以下原则:有利于产品脱模;有利于模具成型零件的加工;有利于简化模具结构;有利于保证塑件成型质量。通过对覆盖件产品结构工艺的分析,分型面应选取在脱模方向上投影面积最大处,同时为了保证产品外观质量和精度,侧向抽芯分型面滑块夹线在圆的象限点位置再上移5 mm,如图2所示,整个产品的分型面设计如图3所示[2]。

3.1.2成型零件设计

该模具的型芯、型腔设计为整体镶入式与局部镶拼式的结构形式,其优点为节省贵重模具材料,简化加工工艺的同时便于模具的拆装及维修。成型零件与塑料直接接触而成型制品的模具零部件,直接关系到模具的质量、寿命,决定着所成型塑料制品的质量,材料的选择一般在客户要求的基础上,根据制品的特点与模具的要求进行选用。由于该产品的生产批量大,为了提高模具的寿命,动定模型芯、型腔的材料均选择NAK80模具钢,出厂硬度可以达到HRC37~43,具有很好的抛光性能、放电加工性及良好的焊接性,热处理硬度提高到HRC52,适合产能要求高或复杂且容易变形的模具[3]。为了提高模具的排气效果,采用在分型面设置浅槽的方式进行排气,位置设计在远离进浇口或设于较易出现缝合线的外围,在型腔侧的分型面上每隔50 mm左右分别设有长、宽为30 mm×10 mm,深0.2 mm的排气槽,对于深的加强筋骨位采用镶件进行排气[4]。

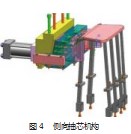

3.2侧向抽芯机构设计

图4所示为侧向抽芯机构,该机构是本套模具设计的核心,覆盖件外表面有凹凸侧孔及内侧有倒扣。覆盖件外侧面凹凸侧孔侧向开模方向一致,距离比较近,可以采用同一滑块进行抽芯,滑块成型部份采用“整体式+镶拼”的形式,增加整体的强度,有利于加工与排气。虽然侧向分型滑块抽芯距离不大,但是滑块的投影面积较大,需要较大的抽芯力,所以采用液压侧向抽芯机构。液压缸的主要尺寸有缸筒内径D和缸筒行程L,该抽芯机构采用内径50 mm、行程20 mm的油缸。采用液压缸抽芯机构使其模具制造简单,动作时间及动作顺序都可以进行控制,运行可靠,可避免损坏模具。覆盖件内侧倒扣斜顶结构采用整体式,其特点是结构紧凑,强度较好,安装方便,不容损坏[5]。因为产品内部有6处尺寸为6 mm×2 mm的内倒扣,为了加工制造方便,设计厚度为6 mm的斜顶,斜顶角度4°,避免斜顶机构之间产生干涉,需设计限位块进行行程限位。为了使斜顶运行平稳,一般需要设计斜顶导向块,材料一般用40Cr中碳调制钢,或青铜;斜顶材料一般用H13,并作氮化处理,增强模具活动零件的使用寿命[6-7]。

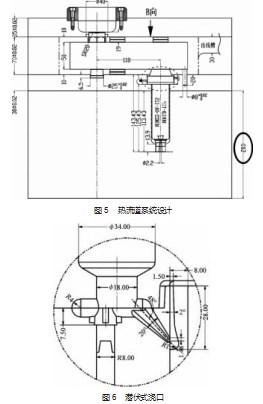

3.3浇注系统设计

浇注系统设计直接影响塑胶产品的品质、尺寸精度和成型周期。覆盖件是外观件要求较高的产品,表面不能有进胶痕迹,由于该模具为一模一腔,产品尺寸较大,运用CAE软件对覆盖件进行充填、保压、冷却、翘曲模拟分析预判可能出现的产品缺陷,优化进胶方案,减少试模改模的次数。最终采用冷热流道混合浇注系统,结构如图5所示,优点是主浇注系统采用热流道结构,避免了普通浇注系统中主流道产生大量的水口料,提高材料的利用率,有利于压力传递,加快注射速度,保证产品的充填质量,在一定程度上克服了产品因充填时补料不足而产生缩孔、凹陷等缺陷[8-9]。潜伏式顶针进胶不影响产品外观,浇口能自动切断,能实现自动化生产,降低劳动成本,潜伏式浇口需要用电火花的方法进行加工,结构如图6所示[10-11]。

3.4冷却系统设计

注塑成型过程中,模具的冷却时间占整个成型周期的2/3以上,冷却系统设计合理可减少冷却时间,提高生产率;冷却不均匀导致热传递不均而产生残余应力,影响产品尺寸的精准度和稳定性。在模具冷却系统的设计中,要考虑成型品的形状,避开与模具其他成型零部件发生干涉来设计冷却孔道尺寸、位置。在动、定模设置冷却通道大小为D=小10 mm,水路间距约3D,水路离产品距离约1.5D。由于滑块成型接触面较大需要设置大小小8 mm的冷却回路增强零件侧面抽芯部分的冷却效果,冷却系统设计如图7所示[12-13]。

3.5脱模机构设计

该模具采用“推杆+斜顶”组合进行脱模,其中圆推杆12支小10 mm×350mm,扁推杆1支10 mm×6 mm×350 mm,推管小6 mm×小3 mm×350 mm,斜顶6支,推出力要平衡,推杆布置要均匀,防止推出后胶件变形;推杆一般设计在脱模力最大的地方;推出力必须作用在制品能承受最大推出力的部位,尽可能选直径大的顶针,以防塑件变形或损坏,一般在保证胶件能可靠脱模的情况下,应尽可能减少推杆的数量,脱模机构的设计要避免与其他机构干涉[14-15]。

4模具整体结构及工作过程

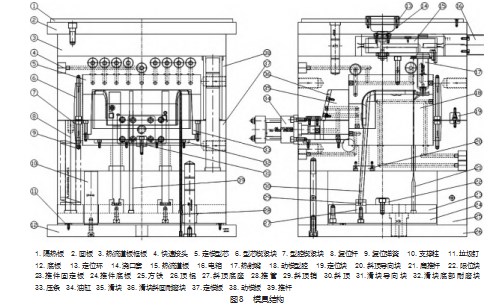

4.1模具整体结构

该模具一模一腔,外形尺寸为500 mm×500 mm×646 mm,定模面板处设置隔热板;模具的型芯、型腔均采用整体镶入与局部镶拼的结构形式,采用液压滑块抽芯机构与斜顶相组合的联合抽芯系统。在完成模具的主要结构设计的基础上,进一步完善模具其他辅助结构的设计,如定位结构、支撑结构、复位结构、限位结构等,模具完整的结构如图8所示。

4.2模具工作过程

(1)注塑充填时塑料熔料在注射压力作用下流经定位环13、浇口套14、热流道板15、热射嘴17流入分流道,通过侧向潜伏式浇口后开始填充模具型腔,充满型腔后,在注塑机的活塞或螺杆的作用下,熔液仍维持着加压,使得料筒内的熔料持续流入模腔,以弥补模腔内的塑料收缩需求,并能阻止熔液回流现象,熔料在冷却系统的冷却作用下固化成型。

(2)开模与外侧滑块抽芯,在注塑机动定模作用力带动下,模具动模部分与定模部分在分型面处分离,塑件与浇注系统凝料从定模分离;模具滑块在油缸的控制下实现抽芯脱模。

(3)推出塑件,开模结束后,推杆底板24与推杆固定板23,在注塑机顶出杆连接的顶棍26作用力推动下,带动推杆39、扁推杆21、推管28与斜顶30运动,将塑件与浇注系统水口料从动模型芯推出潜伏式浇口被切断;推出行程达80 mm后,限位块22接触到动模板38时,顶出杆停止推出动作,塑件及浇道凝料在联合推出下完成脱模。

(4)推出机构复位,推出动作完成后,注塑机顶出杆回拉,推杆底板24与推杆固定板23在复位弹簧9复位杆8作用下,带动带动推杆39、扁推杆21、推管28与斜顶30完成复位动作。

(5)滑块复位与模具合模,滑块抽芯机构在油缸控制下驱动装置带动滑块复位,滑块复位后注塑机带动模具动、定模合模并锁紧,完成一个注塑周期,然后进入下一个注塑周期。

5应用效果分析

该模具成型塑件尺寸稳定,光洁度符合要求,胶位完整无遗漏,表面光泽平滑,推杆与斜顶残留凹痕较浅,不存在脱模不良的问题,披锋没有超过规定要求,经整机组装性能测试满足客户要求。该模具安全可靠,结构设计合理,开、合模稳定可靠,动作互相协调,定位准确,保证模具正常稳定工作。

模具没有粘前模现象,能自动剪切水口,推出模具结构机构进退顺利,脱模良好,抽芯机构运行畅顺;模具冷却系统没漏水情况,各主要受力零件有足够的刚性和强度,模具安装、调整方便,工作安全。该模具对成型条件及操作要求不苛刻,加料、取出料方便,满足注塑成型塑件质量要求,成型周期短。该模具能实现自动化生产,产品质量满足客户需求,生产效率高,现已进入批量生产阶段,产品实物如图9所示。

6结束语

(1)模具采用由热流道和冷流道混合组成的半热流道系统,解决大产品一模一腔模具浇注系统偏心的问题,该半热流道系统结构简单,所成型制品质量稳定,注塑周期短且节约了生产成本,较好地解决了塑件的充填困难问题,显著提高了注射成型产品的质量。

(2)采用潜伏式进胶浇口,能在开模过程中自动切断浇口,解决产品外观不允许进胶痕迹与人工剪水口的问题,降底人工成本。

(3)优化模具冷却系统,使成型周期成功控制在45 s内,效率提高了约10%,大大提高了成型质量与生产效率。

(4)经生产实践证明,本模具抽芯和脱模过程稳定,保证了塑件的自动化注塑生产的安全性与稳定性。

参考文献:

[1]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011.

[2]熊建武.塑料成型工艺与注射模具设计[M].大连:大连理工大学出版社,2015.

[3]洪慎章.实用注塑模设计与制造[M].北京:机械工业出版社,2010.

[4]郭新玲.注射模具排气系统设计[J].电加工与模具,2008(4):53-55.

[5]宫晓峰,于仁萍.滤清器外壳复杂侧抽芯注塑模设计[J]塑料科技,2014,42(2):93-96.

[6]徐勇军,吴东明.复杂盒形塑件注塑模设计[J].塑料科技2011,39(5):120-123.

[7]龙家钊,黄爱民.电动吸尘器叶轮注射模设计[J].模具工业.2015,41(4):43-47.

[8]赵战锋.汽车中央扶手主壳脱模机构及热流道注塑模具设计[J].工程塑料应用,2019,47(1):82-87.

[9]何镜奎,陈洪土.汽车侧裙板的热流道大型注塑模具设计[J].中国塑料,2018,32(2):134-140.

[10]万鹏程.汽车保险杠注塑模浇注系统设计与成型参数优化[M].昆明:昆明理工大学出版社,2011.

[11]梅益,汪希奎,肖石霞.复杂注塑零件翘曲最优化控制方法研究及应用[J].塑料工业,2013,41(6):52-54.

[12]李锦妍,张晓宇.基于CAE的薄壳件注射模冷却系统分析及优化设计[J].模具制造,2018,18(5):50-53.

[13]谢英,郑国强,周应国.等塑件翘曲变形分析CAE在注射模冷却系统设计中的应用[J].模具工业2008(9):29-32.

[14]贾娟娟,朱蓉英,孙慧.大尺寸框架类塑件注射成型模具设计难点分析[J].塑料工业,2013,41(6):54-56.

[15]《模具设计师手册系列》编委会.注塑模具设计师速查手册[M].北京:化学工业出版社,2010.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/51396.html