SCI论文(www.lunwensci.com)

摘要:采用氟模技术设计自润滑、低黏附的高光洁挤出模具,模芯的工作面采用低表面能、化学稳定的高温聚全氟乙烯进行涂层,内模套采用聚全氟乙烯棒材进行模具整体制作。通过模腔工作面的最大程度全氟化后的低表面能,实现模具表面对高温熔融胶体黏度的减阻效果,改善胶料在机头模腔的流变性能,降低高黏度胶料的挤出压力和内摩擦生热。基于氟塑料材料的热阻系数远高于常用模具合金材料,在研究过程中,采用SolidWorks软件进行3D建模,并导入COMSOL Multiphysics软件中的传热模块,分别针对挤出机的起机预热阶段和正常挤出阶段,以机头加热温度250℃、模口定径区工作温度150℃为边界条件,以氟塑料熔融变形温度不高于240℃和正常加温时间不大于3.5 h为经济参考条件,模拟组合模套进行传热过程的热场仿真。研究表明:受氟塑料材料的较高热阻系数对传导热效率影响,全氟模套的模口定径区的壁厚尺寸不宜大于20 mm;为提高热传导效率,氟模壁厚应作薄壁化的优化设计。

关键词:聚四氟乙烯;涂氟技术;自润滑;低黏附;耐高温;挤出模具;热传导;有限元分析;热场效应

Research and Application of Fluorine Die Technology in Rubber and Plastic Extrusion Die Design

Li Kaidong,Zhou Jian,Deng Weijie,Li Kaichun,Dai Yanyong,Zhou You,Yao Hongqing,Yang Tao

(Guangzhou Nanyang Cable Group Co.,Ltd.,Guangzhou 511356,China)

Abstract:The fluorine die technology was used to design a high-quality extrusion die with self lubrication and low adhesion.The working surface of the die core was coated with high-temperature polyvinylidene fluoride with low surface energy and chemical stability,and the inner die sleeve was made of polyvinylidene fluoride bars.Through the low surface energy of the working face of the die cavity after full fluorination to the greatest extent,the drag reduction effect of the die surface on the viscosity of high-temperature molten colloid was realized,the rheological property of the rubber in the die cavity was improved,and the extrusion pressure and internal friction heat generation of the high viscosity rubber were reduced.Based on the fact that the thermal resistance coefficient of fluoroplastics was much higher than that of common die alloy materials,SolidWorks software was used for 3D modeling during the research process,and the heat transfer module in COMSOL Multiphysics software was imported.For the start-up preheating stage and normal extrusion stage of the extruder,the heating temperature of the die head was 250℃and the working temperature of the die sizing area was 150℃,taking the melting deformation temperature of fluoroplastics not higher than 250℃and the normal heating time not longer than 3.5 hours as the economic reference conditions,the thermal field simulation of the heat transfer process was carried out by simulating the combined mold sleeve.The results show that the high thermal resistance of fluoroplastics affects the heat transfer efficiency,and the wall thickness of the sizing area of the die opening of the perfluorinated die sleeve should not be greater than 20 mm,in order to improve the heat transfer efficiency,the wall thickness of fluorine mold must be optimized.

Key words:PTFE;Fluorine coating technology;self lubrication;low adhesion;high temperature resistance;extrusion die;heat conduction;finite element analysis;thermal field effect

0引言

在现代塑料挤出和注塑工业,特氟龙材料是不粘涂料的鼻祖,其耐高温、高化学稳定性、低摩擦因数以及极低表面能[1-4]已被广泛研究,综合优势是其他涂料无法抗衡的。采用以聚全氟乙丙烯(PTFE)为代表的特氟龙塑料通过涂层技术[5-7]应用于自润滑低黏附注塑模具、不黏层制品[8-9]以及化工管材挤出模具[10-11]的用途得到广泛推广,含氟模具的自润滑脱模和黏度减阻效果,可以很好改善流动性,解决产品粘模问题,提高产品的高光洁度。

在电线电缆行业,传统橡塑挤出模具多为合金钢材料制作而成,合金钢材质表面能大,高温塑料在机头模腔的摩擦因数大,容易产生黏附,造成工艺流动性差,出胶量降低,胶体压力增高,机身胶体内摩擦升温;同时,胶体在出胶模口容易粘连和焦烧硬化,导致线缆表面粗糙、光洁度差和表面划伤等不良现象。因此,利用PTFE材料的低表面能材料实现高温熔融胶体对模具表面的黏度减阻效果,改善熔融胶体在机头模腔内的流动性,降低胶体的强力黏附,改善制品的表面质量,成为高黏度橡塑材料挤出模具实现高光洁生产工艺亟待解决的问题[12-13]。

本文采用氟模技术设计一种新型自润滑、低黏附的高光洁挤出模具,利用聚全氟乙丙烯低表面能对模具定径区和模腔工作面同时进行最大程度的全氟化处理,实现高温熔融胶体对模具表面的黏度减阻效果,以期改善胶体在机头模腔的工艺流动性,减小机头压力,减小挤出过程中胶体的内摩擦生热效应,特别适用于高填充、高黏度、高黏附橡塑材料的挤出,尤其是近年出现的新型低烟无卤聚烯烃B1级电缆绝缘和护套材料的良好挤出。

基于新型模具中的内模套采用聚全氟乙烯棒材制作,氟塑料材料的热阻系数远高于常用模具合金材料,全氟内模套的壁厚尺寸对热量传导的热阻影响,是本模具研究的重要内容之一。在研究过程中,采用SolidWorks软件对模套组合进行3D建模,并导入COMSOL Multiphysics软件的传热模块,针对挤出机起机预热和正常挤出的两个阶段,以机头加热温度、胶料塑化工艺温度作为边界条件,以氟塑料熔融变形温度不高于200~240℃以及加温时间不大于3.5 h为参考条件,分别对组合模套进行传热过程的热场仿真,明确内模套壁厚最大厚度范围,实现机头模具温度控制效率的优化,优化工序转换所需的时间。

1传统模具结构形式

传统电线电缆绝缘和护套挤出模具通常为全金属材质,模芯和模套之间形成的模腔流道为硬质处理的抛光金属面。这种模具结构简单,生产使用方便。模具导热介质单一,升温速度较快。但模具的热稳定性差,金属表面与高温熔融胶体黏附性较大,流动性差,同时在出模口容易发生粘连,导致塑料或橡胶制品的表面光滑性不好。传统模具结构形式,以挤管式为例,如图1所示。

2聚四氟乙烯(PTFE)的特性

2.1聚四氟材料特性

特氟龙都具有耐高温、耐磨损、不沾黏以及耐化学性能稳定的特点,常用有PTFE、FEP、PFA、ETFE几种基本类型,其中,FEP最高使用温度是200℃;PFA最高连续使用温度是260℃;ETFE最高连续使用温度是150℃。

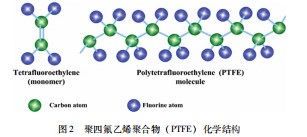

聚四氟乙烯(PTFE)由四氟乙烯聚合成的,化学式为-(CF2-CF2)n-,如图2所示。聚四氟乙烯(PTFE)是特氟龙系列中耐温等级最高,可以在250℃以下连续安全工作,最高使用温度290~300℃,加热至415℃后开始缓慢分解。

新型自润滑低黏附挤出模具采用工作面涂氟工艺或采用特氟龙塑料制作模具元件组合而成。涂氟材料和加工棒材均选用特氟龙产品系列中性能最好的聚四氟乙烯(PTFE)材料,主要就是源于其耐高温、不粘连、自润滑和化学稳定性。

2.2材料界面的摩擦因数

聚四氟乙烯(PTFE)中的碳氟键结构呈高度对称,主链碳原子的表面被氟原子包裹,分子极性低,表面很难与一般橡塑聚合物形成相互吸附范德华力中的定向力和诱导力,形成表面吸附的色散力也相对较弱,表面能相对较低聚四氟乙烯的临界表面张力一般只有31~34dyne/cm,接触角大,塑料和橡胶很难浸润PTFE,不能黏附在PTFE上。因此聚四氟乙烯材料具有不粘、低摩擦因数等特性。

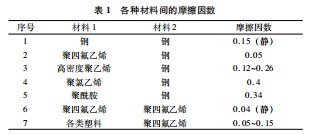

PTFE负载滑动时的摩擦因数在0.05~0.15之间,表现出极强的自润滑性强,易滑动,不黏附,易清洁,实际上几乎所有物质都不与特氟龙涂模粘合。PTFE结晶度大,化学稳定性好溶胀和溶解极为困难。常用橡塑和增塑剂等化学物质与PTFE很难发生高聚物分子链成链域的互相扩散和缠结,不能形成较强的黏附力。表1所示为部分塑料与钢金属的摩擦因数,以及各类塑料与聚四氟乙烯之间界面的摩擦因数情况,可以看出聚四氟乙烯在模具中发挥自润滑的效果。

采用PTFE材料制作模套和涂氟模芯表面,充分利用PTFE不粘特性,在高温挤出过程中,可以有效避免塑料、弹性体和橡胶等熔融胶体与传统全金属合金模具因高黏度黏附导致的机头模腔内极流动性差、挤出压力大和出胶困难的问题,降低机头和机筒内胶料的内摩擦生热,在出胶模口发生胶料粘连,避免电缆护套制品表面出现划痕、表面粗糙不光滑的不良现象。利用PTFE的不粘性特性制作内模套和涂氟模芯工作面,可以实现挤出机的长时间连续生产的目的,即使粘有少量胶料,也易于清理,通过简单擦拭,即可清除,缩短停机时间,节省工时,提高工作效率。

3氟模的结构设计

挤出模具组合中的模芯工作面均采用聚四氟乙烯可进行直接调质渗氮和高光洁度抛光处理,或采用涂氟工艺处理,涂氟厚度不小于15~30μm,模芯型式可以是挤压式、挤管式或者是半挤压式。以下重点主要按制品加工的外径尺寸,分别介绍小90及以下和小90挤出机及以上挤出模套设计和制作的几种结构形式及其与涂氟模芯的配合。

3.1小规格涂氟模具

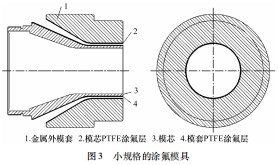

对小90及以下规格的挤出机,因为机头尺寸相对较小,挤出流量和压力相对较小,机头流道空间很难允许设计较为复杂结构的模具,其模芯和模套的工作面可采用涂氟工艺,以增加模腔工作面自润滑效能,减小胶体和模具腔体的高温黏附,改善胶体流动性,减轻模口的粘模。模芯和模套的组合如图3所示。模套1与模芯3的模芯PTFE涂氟层2和模套PTFE涂氟层4工作面形成氟塑料模腔流道。内模套圆锥面的设计,主要是为了降低圆锥面对胶体的粘性,减小挤塑过程中整个机头模腔的压力。

3.2全氟模套的单限位内嵌设计

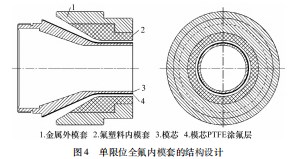

单限位加氟模套,包括金属外模套1、内模套2组成,金属外模套1内表面设计成阶梯状嵌槽,用于全氟内模套2的支座定位作用,将内模套2以较高同心度和配合度从进线口方向装配到外模座1内。内模套孔径可以根据电缆外径进行选配后,可以和外模套进行装配,整套模具装配见图4所示。PTFE全氟内模套2与模芯PTFE涂氟层4工作面形成氟塑料模腔流道。这个模具设计方式中,内模套采用胶体的挤出压力实现固定,在挤出机生产的起始阶段,内模套固定存在一定的不稳定性。

3.3全氟模套的双限位内嵌式设计

双限位加氟模套,包括金属外模套1、全氟内模套2、压板5以及热电偶测温8组成。金属外模套1内表面设计成阶梯状嵌槽,嵌槽定位台阶7用于全氟内模套2的嵌入定位,将内模套2以较高同心度和配合度从出线口方向装配到外模套1后,由内模套压板5经螺纹旋转固定(或通孔内螺栓沉孔锁紧),形成整体的组合模套。整套模具装配如图5所示,组合模套的构造设计简单精巧。内模套3的孔径可以根据电缆外径适配后和外模套进行组装,再采用内模套压板进行装配锁定。PTFE内模套2与模芯PTFE涂氟层4工作面形成氟塑料模腔流道。

这个模具设计方案是通过外模套和压板双向锁定内模套,在挤出机生产的整个过程,内模套一直保持固定的稳定性,不受胶体挤出压力的位移干扰。

根据图5的设计方案,使用SolidWorks进行了3D建模,图6所示为模套中金属外模套、全氟内模套和压板盖的三组件装配结构;图7所示为模套装备后出口端和进口端的外形状态。

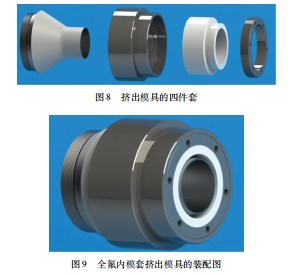

图8所示为模具四组件,从左到右依次挤出模具的四组件是:涂氟模芯、金属外模套、全氟内模套、压板盖;图9所示为整套模具的组合装配图。

4组合氟模的导热和控温

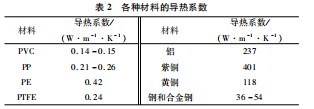

通常把导热系数较低的材料称为保温材料,导热系数在0.05 W/(m·℃)以下的材料称为高效保温材料。聚四氟乙烯(PTFE)的导热系数为0.24 W/(m·K),相比铜(导热系数36~54 W/(m·K))、铝(导热系数237 W/(m·K))和紫铜(导热系数401 W/(m·K))等金属材料要小很多,属于不良热传导材料。对于采用涂氟工艺加工的聚四氟乙烯的涂层而言导热效能影响不大,可以作为薄层处理,但对采用棒材加工的厚壁全氟模套,聚四氟乙烯的热阻因素必须予以考虑,与传统全钢制模套结构橡胶,这种厚壁因素将导致机头内部温度出现升降温延迟,需要更长的预热时间。

4.1全氟模套导热的热场仿真分析

4.1.1材料导热系数

导热系数(又称热导率)是表征材料导热能力大小的物理量,是在稳定传热条件下,1 m厚度的材料,两侧表面的温差为1 K,在1h内,通过1 m2面积时传递的热量,单位为W/(m·K)。材料的导热系数值越大,则相应的导热能力就越强。

全氟模套组合模具的热传导可等效多层圆筒壁和圆锥壁的热传导模型,传质导热系数不同,表2所示为常见塑料的导热系数。

4.1.2组合模套的热场效应仿真分析

(1)多层圆筒壁的热传导仿真

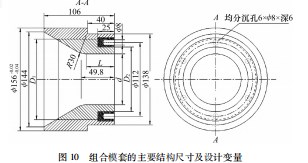

以内外模筒壁间以及压板之间接触良好,多层圆筒壁材料选用1045钢材和PTFE材料,采用COMSOL Multiphysics进行几何模型创建、定义参数、材料选择、边界设置和选择传热方程,实施网格划分,在外模圆筒壁、内模外筒壁、眼模三处分别设立温度探针,最后进行传热仿真计算[14-15]。组合模套的主要几何尺寸如图10所示。

(2)组合模套热传导的有限元分析

根据具体的模具图纸和元器件的材质,利用COMSOL Multiphysics进行几何模型创建、定义参数、材料选择、边界设置和选择传热方程后,组合模套热传导的网格划分如图11所示。

(3)组合模套冷模在起机预热阶段的热场分析机头预热阶段,组合模套的热源来源于加热器,以机头加热温度250℃、模口定径区工艺温度150℃作为边界条件,以金属外模套表面为固体介质,模套和盖板的外端面、内模面为空气对流模式,以铁模-塑模配合面的熔融变形温度不高于250℃为参考条件,在外模套外圆柱面、铁模-塑模配合面以及眼模定径区和眼模边缘处各设置探针。在环境温度条件下,模拟冷机进行6h的加热过程热场分析,以2.5~3.5 h内加热至恒温状态为最佳经济时间,以眼模孔径小32 mm为基础,逐步放大眼模孔径尺寸进行仿真。

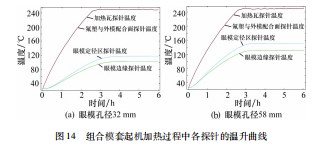

经过模拟仿真,眼模孔径d=小32 mm的组合模套的热场分析如图12所示,此时眼模定径区温度为118℃,眼模出口边缘的温度为103℃,显然远低于常见塑料的塑化工艺温度。当眼模孔径(d)逐步放大至小58 mm时,组合模套的热场分析如图13所示,眼模定径区的温度达到150℃,眼模出口边缘的温度为131℃,基本达到一般常用塑料的挤出工艺下限值,此时的眼模定径区壁厚为20 mm。

孔径为小32 mm和孔径小58 mm眼模孔径组合模具的外模套外圆柱面、金属外模-氟模配合面以及眼模定径区和眼模边缘处各设置的探针温度升温曲线如图14所示。传热仿真表明,合金钢外模导热系数(36~54 W/(m·K))较大,模套的升温速度极快,外圆柱面与铁模-塑模配合面探针处的温差较小,几乎重合。而内模套因聚全氟乙烯(PTFE)导热系数(0.24 W/(m·K))比合金钢金属导热系数要小很多,热阻效应明显。对于尺寸相同的合金外模套,在外模套温度一定的条件下,全氟内模套的眼模孔径越小,壁厚尺寸则越厚,恒温后眼模定径区的工作温度则越低,模具内外的温差较为悬殊。金属外模套温度的测量值不能直接准确反映内模套眼模的真实温度,容易导致内模因高温而变形,需要增加界面测温和控温保护。

传真仿真表明,采用全氟内模套用于挤出时,不同外径的制品,应选择相应规格的挤出机头进行模具适配,通过金属外模套内孔直径D1值的调整,对全氟内模套壁厚尺寸进行最薄化的优化,有效控制模口定径区壁厚δ不大于20 mm,以改善全氟模具壁厚对热传导的热阻效应,其中δ=0.5(D2-d),D1、D2和d值如图10所示。对于模口定径直径相对较小的模套,可选择氟塑料涂层工艺的模套,实现热阻最小,达到导热升温性能最佳。

(4)组合模套在挤塑加热阶段的热场分析

与模具起机加热阶段的建模区别不同的是,除加热器第一个热源外,挤塑过程中熔融胶体为模型的第二个热源,内模套眼模从内部被同时间加热,眼模温度高于单热源模型的仿真。熔融胶体在模腔内部相当于热源对内模的内侧进行加热升温,氟塑料内模套在某种程度上,实际对机头模腔起到保温层的阻热效果。4.2全氟内模套的测温和控温保护鉴于聚四氟乙烯(PTFE)的最高连续工作温度限制以及内外模套导热系数的巨大差异,在组合模套中可设计和加装热电偶测控温装置,用于监控全氟模套实际温度是否符合挤出工艺温度,同时也是防止加热器加热失控,控制内模最高温度不超过250℃,避免熔融和软化全氟模套和涂氟层。同时,根据电缆产品绝缘或护套材料的特性,温控参数具体设置应结合具体材料特性而定。

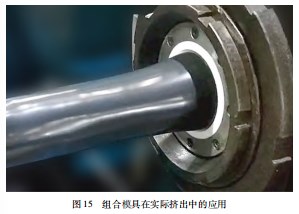

5组合型模具的实际使用

组合型模具的实际使用如图15所示。

采用氟模技术加工的挤出模具,与相同形状的传统金属模具相比,新型模具利用PTFE的自润滑性,改善胶体在模具腔的流动工艺性,降低胶体在机身和机头的挤出压力,降低了胶体在机筒内的摩擦生热,可广泛利用于高黏度塑料和橡胶的挤出,进一步提高机台产量。

经工艺验证,采用氟模技术加工的挤出模具,与相同形状传统金属模具相比,挤出机出胶量可以增加15%,机头压力下降10%~15%。由于氟塑料层低表面能产生的脱模作用,消除了口模出口处熔融胶体的积垢,胶料在模口的粘连基本消失,制品表面获得高光洁度的提升。

6结束语

以聚四氟乙烯(PTFE)材料制作全氟模套或者涂氟模具表面的模具设计,模腔流道具有非常良好的耐高温、高硬度、高润滑、不黏附以及较小摩擦阻尼系数的特点,可有效避免高温条件高黏附橡塑材料与传统全金属模具发生流动性差、挤出压力大、模口粘连和焦烧硬化等问题,提升制品表面光洁度,避免出现划痕、粗糙和不光滑的不良品现象,同时模具设计必须对全氟模套的壁厚进行尺寸最大程度减薄的优化,保证壁厚不大于20 mm,以保证良好的热传导。

氟模技术可以广泛用于电线电缆聚氯乙烯、聚乙烯、聚丙烯、(陶瓷化)热塑性弹性体、聚氨酯弹性体、乙丙橡胶、氯化聚乙烯橡胶、氯丁橡胶,以及高黏度低烟无卤聚烯烃,特别是B1级电缆护套料等材料的良好挤出;也可以应用于化工和建筑行业塑料管材和型材的挤出加工领域。

参考文献:

[1]候根良,乔小平,苏勋家,等.聚四氟乙烯涂层在高载荷条件下的摩擦学性能研究[J].润滑与密封,2007(6):84.

[2]李晶.聚四氟乙烯复合涂层的研制及性能研究[D].沈阳:东北大学,2005.

[3]杨军,刘艳.聚四氟乙烯不黏层的研究[J].纸与造纸,2004(6):49.

[4]邹德荣.聚四氟乙烯(PTFE)防黏涂层的应用[J].上海涂料,2002(2):22-23.

[5]黄震,张晓丽.一种适于提高氟塑料粘接性能的表面改性剂[J].试验与研究,1999(2):67-68.

[6]董高峰.聚四氟乙烯的表面处理与粘接[J].腐蚀与防腐,2006,27(5):259-262.

[7]陈平,尹桂荣.聚四氟乙烯材料与AL合金粘接工艺研究[J].电子工艺技术,2014,35(6):364-367.

[8]邹德荣.含氟防粘涂料在金属模具中的应用[J].现代塑料加工应用,2003,15(3):21-23.

[9]张广欣,汪星平,裴金东.橡塑模具表面含氟涂层浅析[J].化工生产与技术,2014,21(5):1-13.

[10]郑建旭,徐万秀.聚乙烯管材的高速挤出技术[J].橡塑技术与装备,2015(20):100-101.

[11]郑建旭,毛福望,陈浩,等.高光洁聚烯烃塑料管材生产技术研究探讨[J].橡塑技术与装备(塑料),2016,42(12):5-8.

[12]吴思啸,苏睿,吴琪.一种提高聚乙烯管材光洁度的挤出芯模:CN201210329223.3[P].2014-02-19.

[13]吴思啸,苏睿,吴琪.一种提高聚乙烯管材光洁度的挤出口模:CN201210329254.9[P].2014-03-26.

[14]苏石川,孔为,陈代芬,等.热能工程与先进能源技术仿真与设计[M].北京:化学工业出版社,2014.

[15]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/51384.html