SCI论文(www.lunwensci.com):

摘要:金属粉末注射成形是一种新型近净成形技术,适用于制造体积小、结构复杂的小型零件,广泛应用于航空航天、汽车和医疗器械等领域。针对市场沙冰机的碎冰刀结构复杂、保养繁琐等问题,采用MIM工艺技术制作了一体式碎冰刀,对工艺中的粘结剂成分的选择,以及混炼工艺、脱脂方法和烧结过程等进行了详细分析。此外,设计了碎冰刀金属粉末注射模,并分析了其抽芯机构、脱模系统等。通过采用2个点浇口、5个脱模顶针、侧向抽芯结构和螺旋芯子抽芯机构,解决了脱模困难问题。实际生产表明,制品的致密度达99%,表面粗糙度值达Ra0.8~1.2μm,尺寸精度和力学性能等均能满足客户要求。

关键词:金属注射成形;沙冰机;碎冰刀;工艺;模具

Study on Powder MIM Technology of Ice Breaker of Sand Ice Machine

Huang Shufa1,Chen Liren1,Wu Hao2,Wang Zhu2,Wang Tianlei2

(1.Jiangmen Qiantong Powder Metallurgy Factory Co.,Ltd.,Jiangmen,Guangdong 529000,China;2.Faculty of Intelligent Manufacturing,Wuyi University,Jiangmen,Guangdong 529020,China)

Abstract:Metal injection molding is a new near net shape technology,which is suitable for manufacturing small parts with small volume and complex structure.It is widely used in aerospace,automobile,medical devices and other fields.Aiming at the problems of complex structure and cumbersome maintenance of the ice breaker in the market,the integrated ice breaker was made by using MIM process technology.The selection of binder composition,mixing process,degreasing method and sintering process were analyzed in detail.In addition,the metal powder injection mold of ice breaker was designed,and its core pulling mechanism and demoulding system were analyzed.The difficult problem of demoulding was solved by using two point gates,five demoulding thimbles,lateral core pulling structure and spiral core pulling mechanism.The actual production shows that the compactness of the product reaches 99%and the surface roughness reaches Ra0 8~1.2μm.Dimensional accuracy and mechanical properties can meet customer requirements.

Key words:metal injection molding;sand ice machine;ice breaker;workmanship;mould

0引言

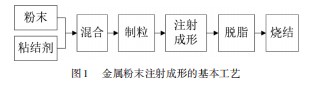

金属注射成形(Metal Injection Molding,MIM)是将现代塑料注射成形技术引入粉末冶金领域而形成的一项成形新技术[1],其基本工艺过程如图1所示,先将微细金属元素或预合金粉末与高分子有机粘结剂在一定温度下按一定比例和工艺混合成均匀的粘塑性流体,在加热状态下经注射成形机将其注入模腔内冷凝成形;然后用化学溶解或热分解的方法将成形坯中的粘结剂脱除;最后经烧结致密化形成高性能制品。MIM最大特点是可直接制造出具有尺寸精度高、组织均匀、性能优异的最终形状的零部件,且生产效率高,易实现自动化,材料利用率几乎可达100%,生产成本为传统成形工艺20%~60%。目前,采用MIM技术生产的产品已广泛用于兵器、医疗、电子、汽车、农机和家用电器等行业[2-6]。

沙冰机是专门为制作沙冰、鸡尾酒和冰镇卡普奇诺等冰饮所提供沙冰的小型电器,全球市场需求量大,工作时刀叶通过高速撞击、切割,将冰块击碎成细软的沙冰。目前,市面上沙冰机的碎冰刀结构千差万别,多为不同形状叶片叠合组装而成[7-8],如图2所示,其工作转速通常为500~1 500 r/min。多叶片组装而成的冰刀加工工序多,制造成本较高,使用时组装、清洗、维修保养繁琐等。

针对多刀片组装结构的存在问题,本文采用MIM技术制作的一体化的不锈钢碎冰刀,如图3所示。对其工艺参数的选择进行了分析与研究,并设计了碎冰刀的金属注射成形模。

1零件的结构分析

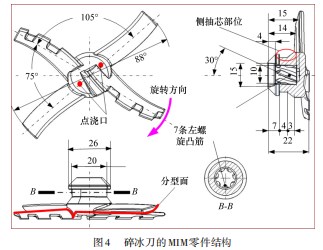

一体式碎冰刀将原来多个不同形状的叶片制成一个整体,结构简单、工作可靠、清洗维护方便、大批量生产性价比高等特点。碎冰刀如图4所示,主要有以下几个特征:(1)四片刀叶设计成中心对称,并按75°和105°周向非均匀分布,避免在碎冰工作时产生周期性冲击,引起振动。(2)四片刀叶在旋转方向设计成圆弧状,其中两片沿刃口开有矩形齿;(3)碎冰刀轮毂轴处有一宽4 mm、深2.5 mm的凹槽,一側带有倾角;(4)内孔设计了7条均匀分布的高2.5 mm、宽3 mm的凸筋、凸筋螺旋角为30°(左旋),凸起部分,与驱动轴配合连接传递扭矩,有一定的精度要求。

左旋的凸筋的主要作用:工作时,连接电机的驱动轴旋转方向与碎冰刀要求的旋向一致时,碎冰刀受到冰块的作用,周向力使其沿左旋凸筋朝下进一步锁紧;当驱动轴旋转方向与碎冰刀要求的旋向相反时,碎冰刀受到冰块的作用,可自动与驱动轴分离,确保工作安全。碎冰刀要求的旋转方向如图4所示。

综上所述,碎冰刀具有尺寸小、结构较复杂等特点,是一个典型的适合MIM技术制造的零件。采用MIM技术制造时,首先根据注射成形工艺特点对零件结构进行适当调整和修改,调整和修改后的零件如图4所示。成形后的制品只需对刀叶进行磨削开刃和表面等离子抛光处理,工艺简单,加工成本可大大降低。

2碎冰刀粉末注射成形(MIM)工艺

MIM工艺主要包括:(1)首先选择符合要求的金属粉末和粘结剂,将金属粉末和粘接剂在合适的温度下混合均匀后制成一定大小的颗粒;(2)再将金属粉末颗粒经注射成形机注射成形,成形后的零件毛坯经过脱脂处理;(3)最后烧结成致密化的产品。此外,由于MIM技术所用粉末一般较细,产品烧结后可达到很高的密度,因此,MIM产品的力学性能一般都优于粉末冶金模压和精密铸造产品,主要适合小型零件,通常质量小于200 g。本文研究的碎冰刀质量为61g,批量生产有较大的成本优势。

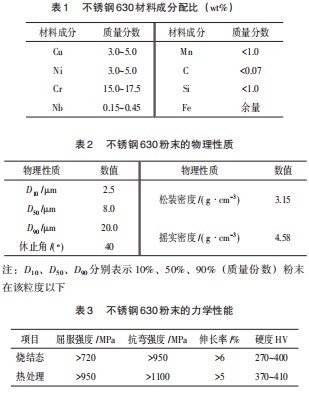

2.1粉末选择

MIM对粉末的要求较高,制备方法主要有羰基法、超高压水雾化法和高压惰性气体雾化法等[9-10]。碎冰刀因其使用环境,要求具有一定的耐腐蚀性和强度,因此选用材料为不锈钢630,主要成分如表1所示,不锈钢粉末的物理性质如表2所示。

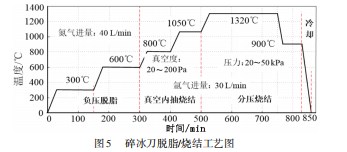

2.2粘结剂选择和脱脂工艺的确定

粘结剂具有增强粉体流动性和维持坯块形状的两个基本职能。碎冰刀的粘结剂采用热塑性粘结剂,其配方为80%~90%的POM(聚甲醛),除此之外还有HLPE、EVA、SA等。脱脂方法为催化脱脂,在一定的温度下通入催化剂,并通入氮气作为保护气氛脱除POM。脱脂速率过快易造成产品开裂、表面发麻等缺陷,一般脱脂速率按1~2 mm/h,脱脂工艺参数控制如图5所示。

2.3注射料的混炼、制粒和成形

确定粉末和粘结剂后,将粉末和粘结剂按50%的装载量(体积分数)在双行星混炼机上混炼1.5 h,混炼温度为(170±10)℃。使粉末和粘结剂充分混合。然后在单螺杆挤出装置上制粒,温度在110~130℃。制粒完成后,采用MIM-130型注射机注射成形。

2.4尺寸确定和尺寸精度控制

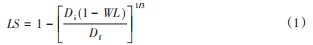

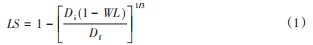

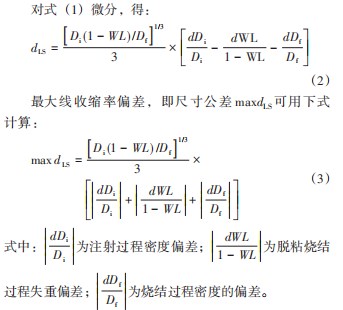

零件线收缩率LS(Linear Shrinkage)可表示为:

式中:Di为成形坯的密度;Df为烧结体密度;WL为成形坯从成形至烧结后失重的分数。

由式(1)可知,零件线收缩率和成形坯和烧结体密度以及成形坯从成形至烧结后失重的分数有关,成形坯和烧结体密度可由试验得出,成形坯从成形至烧结后失重的分数和装载量有关。由于碎冰刀径向尺寸比轴向尺寸大,后续无机加工,其余尺寸对零件工作性能影响不大,因此,注射模具设计时线收缩率按16.5%设计。对尺寸要求较高的零件,可用试验方法精确得出零件各个方向的线收缩率。

式(3)将制品尺寸精度与MIM过程的各工序联系起来了。

为满足零件尺寸精度要求,需控制上述各步骤中坯块密度和失重的偏差。

2.5预烧结和烧结

脱脂完成后需在真空烧结炉内进行烧结,烧结过程可分为以下4阶段,如图5所示。(1)负压脱脂。主要是用于去除催化脱脂残留的POM及其它粘接剂,通入氮气作为保护气体进行加热,脱脂升温速率一般控制在2~4℃/min。(2)真空烧结。烧结时炉内真空度为20 Pa,温度为800~1 050℃,烧结时间为140 min,实现粉末冶金零件的除氧除碳。(3)分压烧结。分压烧结与真空烧结在同一烧结炉中进行,通入氩气作为保护气体,温度控制在1 050~1 300℃,烧结时间为450 min,温升速率一般控制在2~4℃/min,实现产品金属化、致密化。

(4)强制冷却。

2.6后处理工艺

后处理工艺包括:对碎冰刀刃口的磨削开刃;等离子表面抛光处理。

3碎冰刀注射成形模具

3.1模具设计

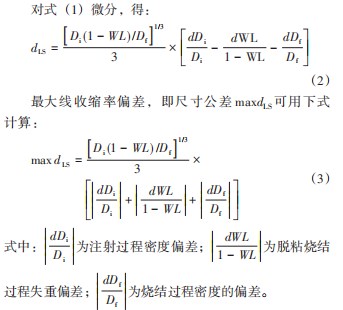

MIM注射成形模具除了要考虑金属粉末的流动性能外,还要考虑制件脱模后的烧结和脱脂工艺。在选取收缩率,确定尺寸精度、型腔粗糙度、模具的强度刚度、模具材料和制件的脱模等系统等[11-12]。碎冰刀注射模为1模1腔,浇注系统采用2个点浇口,三板模共有2个分模面Ⅰ与Ⅱ,模具结构如图6所示。

3.1.1注射成形零件设计

由于制件体积不但在注射成形时会收缩,烧结脱脂时还会大大收缩[4],所以模具收缩率取为16.5%;为减小脱模力、易于脱模,脱模斜度选取为2°;型腔粗糙度取Ra0.4μm;尺寸精度不同,模具各零件配合精度要求高,喂料对缝隙敏感,制件极易产生飞边,因而要求在分型面加工精度要高,贴合要紧密;由于喂料中有金属粉末,使型腔摩擦力和磨损更大,须采用耐磨钢材,并淬火或表面渗氮处理。模仁采用DC53钢材,淬火至HRC52~54。模架材料为S50C。

3.1.2排气系统设计

排气系统的设计对MIM注射模非常重要,不锈钢粉末的塑料熔体对缝隙极其敏感,很易产生飞边,因此排气系统的深度比普通注塑模具小很多,否则就会出飞边[13-14]。本文设计的MIM注射模具排气槽采用电极加工,排气槽深度均取0.01~0.02 mm,宽度为10 mm,可确保零件成型时没有毛刺。

3.1.3抽芯机构

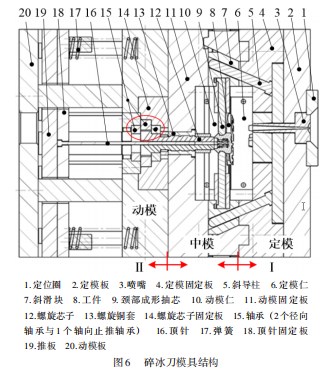

本模具有2个抽芯机构:(1)侧向抽芯机构。由斜导柱5、斜滑块6,颈部成形抽芯9等组成。开模时,动模部分向后移动,注塑机上的开模力通过斜导柱带动侧型芯滑块,使其在动模板的导滑槽内向外滑动,直至侧型芯滑块与制件完全脱开,完成侧向抽芯动作。制件仍在型芯上,随着动模继续后移,直到模具顶杆与模具推板接触,推出机构开始工作,推杆将制件从型芯上推出。(2)螺旋芯子抽芯机构。该机构由螺旋芯子12、螺旋铜套13、螺旋芯子固定板14等组成。螺旋芯子的成形部位与导向部位的旋向与螺旋角一致,如图7所示。

3.1.4浇注系统设计

该模具为1模1腔,为了减小流动阻力,浇注系统采用2个点浇口,位置如图4所示。熔体由点浇口直接进入模具型腔,点浇口流道细部直径为小2.5 mm。

3.1.5脱模系统设计

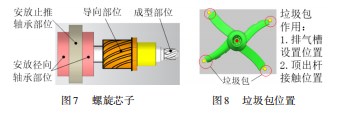

注射成形的坯件的塑性和刚性都较差,必须合理布置推出顶杆,否则很容易坯件变形甚至断裂。根据制件的结构特点,模具采用了由5根顶杆组成的联合推出机构,其中顶杆14安放在中心位置,通过螺旋芯子11的中心通孔顶到制件的中心位置,另外4根分别顶到制件叶片端部垃圾包(是成形后需去除工艺位置,如图8所示)。实验证明,5根顶杆的分布可确保制件推出平稳,无损坏。

3.2模具工作过程

模具工作具体过程如下:

(1)喂料“金属粉末+POM等”在高压下通过点浇口注入模具型腔,同时严格控制注射温度、模具温度、注射压力、保压时间等,完成生坯成形;

(2)完成填充及冷却成形后,分摸面Ⅱ打处开,带动螺旋芯子12左移,由于受到固定的螺旋铜套约束,左移的螺旋芯子在移动同时进行旋转,芯子成形部位与生坯脱离;

(3)完成螺旋芯子与生坯脱离后,分摸面Ⅰ处分开,中模向左移动,注塑机上的开模力通过斜导柱带动侧型芯滑块,使其在动模板的导滑槽内向外滑动,直至颈部成形抽芯与生坯完全脱开,完成侧向抽芯动作;

(4)侧向抽芯完成后,制件仍在型芯上,随着动模继续左移,直到模具顶杆与模具推板接触,推出机构开始工作,推杆将生坯从型芯上推出,完成全部开模行程;

(6)模具完成一次注射成形后,注塑机推动动模合模,斜导柱推动滑块及侧向抽芯复位,复位杆58推动推件固定板及全部推件复位;模具接着下一循环的注射成形。

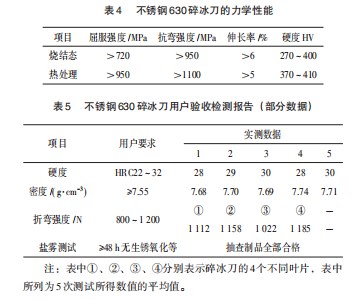

4碎冰刀力学性能和尺寸精度

制件完成后,结构尺寸均满足精度要求,对其进行力学性能试验,结果如表2所示,基本达到了机械加工零件的性能指标。满足使用要求。其余部位无需机械加工。

5结束语

(1)MIM是一种能够制造复杂异形零件的高新技术,生产的产品由于组织均匀,性能优异,尺寸精度高,几乎不需要进行二次机械加工,适用于小尺寸、非对称、任意曲面、复杂零件的制造,具有广阔的发展前景。

(2)用MIM技术制造的一体式碎冰刀与组合式碎冰刀相比较,工艺大大简化,成本低,力学性能和尺寸精度满足使用要求,表明本文采用的粘贴剂配方、装载量、脱脂和烧结等工艺参数设计合理。

(3)碎冰刀金属粉末注射模采用侧向抽芯和螺旋芯子抽芯方法解决了脱模困难问题,实际生产证明了该设计的合理性。

(4)对制品碎冰刀检测表明,其致密度达99%,表面粗糙度值达Ra0.8~1.2μm,尺寸精度和力学性能等均达到客户要求的指标。

参考文献:

[1]李松林,曲选辉,李益民,等.国外注射成形不锈钢研究的进展[J].粉末冶金工业,2001(6):18-22.

[2]曲选辉.粉末注射成形的研究进展[J].中国材料进展,2010,29(5):42-47.

[3]P J James.Injection Molding of Metal Powers[J].Metal Powder Re⁃port,1989(44):369-372.

[4]曹勇家.金属注射成形发展的机遇和挑战[J].粉末冶金工业,2001(6):6-17.

[5]减若愚,曲选辉,尹海清,等.金属粉末注射成型技术在航空制造业的应用[J].航空制造技术,2009(3):47-50.

[6]龚询迪,王大承,田自祥,等.金属注射成形技术在喷雾器零件制造中的应用[J].农业机械学报,2004,35(2):122-125.

[7]黄志坚.一种高效安全冰沙机:ZL.201320464130[P].2013-7-31.

[8]陈小平.一种沙冰机机座及使用其的沙冰机:中国,ZL.202020143742[P].2020-1-22.

[9]German RM,Hens RF,Identification of the effects of key powder characteristics on powder injection molding[A].In Powder Injec⁃tion Modeling Symposium[C]//P.H.Booker,J.Gaspervich,R.M.Germaned.MPIF,Princeton,NJ,1992.

[10]Kato Y.PAMCO powder widen MIM application[J].Metal Pow⁃der Report,1993,48(10):32-36.

[11]黄诗君,张宏超,章争荣,等.金属粉末注射成型工艺[J].现代塑料加工应用,2015,17(6):58-60.

[12]闰丽丽,陈志刚,冯福财,等.活检钳零件金属粉末注射工艺与模具[J].模具工业,2011,37(4):49-52.

[13]张维合,成永涛,青永林.基于复杂抽芯的金属粉末注射模设计[J].模具制造,2021(5):32-36.

[14]胡红军.金属粉末注射成型模设计及应用[J].模具工业,2005(1):40-43.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/47791.html