SCI论文(www.lunwensci.com):

摘要:探究金属材料加工及表面处理领域中皮秒与飞秒激光的应用情况,本文选择金、铜、铬三种金属为研究对象,在有限元软件的协助下,以热传导双温方程为始发点,观察并探究脉冲宽度有差异的激光作用在金属材料时的热产生与热积累情况,在理论层面上确定了激光参数有差异时被加工金属表面的电子与晶格温度各自的分布规律,统计分析结果发现,激光的脉冲宽度是影响金属材料电子温度的峰值高低及电子晶格耦合的时间长短,当激光脉冲宽度>10ps,可以采用单温与双温模型阐述激光作用在材料的热效应;当激光脉冲宽度≤10ps时,需利用双温模型去阐述金属材料的热效应。

关键词:激光辐照;金属材料;数值模拟;有限元分析;热效应

既往国内外均有学者在研究中指出,激光辐照金属材料是一个十分复杂的物化改变过程,辐照下的金属材料表面温度会迅速升高,快速抵达至材料的熔点。当激光和物质相互作用时,会生成光的反射、吸收剂光电效应等现象,而激光和物质之间相互作用下的热效应为激光辐照阶段的重要一环节,造成激光破坏的主因之一,且在激光加工、安全防护及医疗等诸多领域中均有应用。早在20世纪90年代,国外就有研究表明了飞秒激光与物质烧蚀效应之间的相关性。和纳米激光加工工艺相比,关于皮秒和飞秒激光加工热影响及热缺陷偏少,故而实际加工质量也会有一定提升。即便是应用以上激光加工工法,但若不能合理选择激光参数,容易导致材料表面出现热积累情况,势必会对材料的加工质量形成不良影响[1]。本文主要探究脉冲宽度及激光参数不同的激光作用在复合材料上时的热产生与热积累情况,进而解读不同激光阐述对金属材料加工质量形成的作用影响。

1研究背景

1960年激光问世以来,激光和材料之间的相互作用得到人们的广泛关注,两者相互作用时,会出现光的反射、吸收剂光电现象等诸多现象、在激光辐射加热阶段,伴随温度上升,半导体材料的吸收率及其部分热物理参数均会出现一定改变。由此可见,以上是一个十分复杂的现实问题,既往国内外部分学者提出的热模型和实况之间均有一定误差,有一些假定,但至今尚无一个非常完善、和实况吻合度较高的激光加热模型[2]。但数值计算方法在处理复杂问题方面表现出灵活性高、能力强的特点,且能整体分析各种现实因素,较好的仿真模拟激光和金属材料相互作用的过程,有经济性高、不受实验条件束缚等特点。

2确立热传导方程

当激光作用在被加工金属材料以后,伴随辐照时间的延长,材料表面和内部的温度均会上升。如果选择使用纳米级激光脉冲时,沿用传统的傅里叶热传导方程意境很难精准的阐述被加工金属表现出的热问题。当激光脉冲宽度降低至皮秒或飞秒量级以后,因激光加工处理材料阶段中电子与晶格两者之间的能量转移时间短于脉冲激光加工靶材的时长,故而传统热力学模型在阐述材料加工时的热产生与传导情况的适用性明显跌落,在这样的情境下,有研究人员尝试用双温、流体力学、分析动力学模型等参数去阐述超短激光作用在材料以后的热力学特性,双温模型方程见下(1)式[3]:

在上式内,Te、Ti分别达标的电子和晶格系统各自的温度值;Ce、Ci分别代表的是电子和晶格单位体积的比热容;G为电子与晶格两者的耦合参数;Ke是电子热导率。

从宏观上,双温模型把激光辐照过程时金属材料表现出的热行为细化成如下三个阶段:电子吸收激光激发出的能量,进而脱离束缚状态;电子基于退相、散射等过程,逐渐抵达至一个准平衡状态;热电子通过耦合晶格,可以把更多能量转送给晶格。

S(x,t)代表的是激光光源强度分布状态,如果激光热源强度遵照高斯分布规律时,则有[4]:

在上式内,R代表的是材料对激光的反射率;是飞秒激光的吸收系数;I表示的是激光的能量密度;为常数,本文取4ln;tp是激光脉冲宽度。

边界条件为加工材料热分析实践中需考虑的一项重要因素,假定环境温度是室温(300K),倍加工金属材料的表面采用的是空气对流冷却方式。

3统计与讨论热分析结果

直接求算热传导方程的过程十分烦琐复杂,笔者利用COMSOLMultiphysics有限元软件去解读激光能量密度与脉冲宽度有差异的工况下被加金属材料内部温度的改变情况。应用以上软件对双温模型开展测算工作时,需要合理设定模型的相关参数:Ce与Te之间呈现出明确的线性关系;电子与晶格的温度均会对电子热导率大小形成一定影响;晶格的比热容(C1)是常数。因为和激光束的半径相比较,金属材料的厚度很小,故而可以将其视为一维问题。外加被加工金属材料是各向同性,故而可忽视材料表面的磨损对最后结果形成的影响。基于公式(1),不难发现,电子及晶格热容、电子热导率与电声融合系数均是计算双温方程阶段所需的几个重要参数。既往国内外均有很多人员专研了以上这些参数,取得的成绩是十分满意的。比如,Anisimov等[5]提出了电子热导率表达式:

并据此推导出:

C1(T1)=313.7+0.324T1-3.687×10-4+1.25710-4

结合既往相关文献结果,笔者模拟时采用的金、铜与铬的有关参数见表1。

为了能更深度的了解电子与晶格温度及激光脉冲之间的关系,本文以金材料为实例,探究当脉冲能量是0.1J/㎝2工况下,激光脉冲宽度有差别的条件下电子与晶格温度。发现伴随脉冲宽度值的增加,激光作用在金上的实际时间有加长的趋势,故而电子与晶格温度抵达平衡状态的时间也会相应拉长。

通过对比以上三种金属的电子温度抵达峰值伴随激光脉冲宽度的改变情况,脉冲能量是0.1J/㎝2,伴随脉冲宽度值的增加,电子最高温度有逐渐跌落趋势。这主要是因为在脉冲能量维持恒定的状况下,脉冲宽度变大代表着峰值功率的下滑,故而最高电子温度会下降。

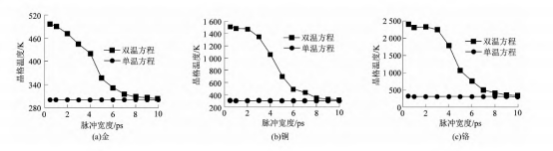

为了明确双温模型与单温模型在阐述材料热效应方面表现出的不同以及适用范畴,本课题研究主要针对等同激光能量密度(0.1J/cm2)、不同激光脉冲宽度时以上两种模型下晶格温度峰值进行数次测算分析,并把数个结果拟合成为单条平滑的曲线。图1是拟合以后金、铜以及铬三种金属的晶格温度改变情况[6]。读图能看出可以看出,不管是金、铜还是铬,如果激光脉冲宽度数值逐渐增加时,单温方程和双温方程的模拟结果就越来越贴近,特别是当激光脉冲宽度达到10ps时,以上两方程计算所得结果基本一致。分析以上情况的成因,当激光脉冲宽度相对较宽时(≥10ps),可以采用单温方程或双温方程阐述激光辐照金属材料时,其表面发生的热过程;如果激光脉冲相对较狭窄时(<10ps),以上两个方程做出的分析结果形成了较大差异,主要是因为采用单温方程时没有重视电子与晶格;两者相互融合的问题。但是当激光脉冲相对较宽时,电子与晶格会有十分充足的时间去抵达平衡状态,故而针对电子晶格温度融合对最后结果形成的影响可以忽略不计;但是如果激光脉冲相对较窄时,激光作用在金属材料表面的时间相应短缩,电子与晶格温度之间不能实现平衡,在激光作用一段时间后,晶格温度才会渐进式上升并且会抵达峰值,在以上短暂时间中电子与晶格两者的耦合情况发挥着重要作用,不可以将其忽略,故而一定要应用双温模型对其加以研究、分析。

在工业生产中,应用飞秒激光技术处理物质,有非接触性的特点,热作用区域较小、朝着快速及精密度较高等诸多优势,故而当下其在物质的消融、钻孔、切割及焊接加工领域中均有广泛应用。飞秒激光加工材料的特点主要有如下几点[7]:

(1)热影响区较小,加工精准度较高。具体实践中其作用时间非常短,在能量没有扩散前,材料便已被加热到极高温度,以气相形式蒸发,周围热影响区域较小,形成了规则化的加工边缘,使加工操作实现了精密化。

(2)有确切的烧蚀预制。业内经常采用损伤阈值表示激光强度阈值,其和激光的脉冲宽度相关,损伤阈值是精确值。故而在生产中应加强对飞秒激光能流密度的控制,借此方式使脉冲中心小范围的能量超出烧蚀阈值,这样便能形成比聚焦点还小的烧蚀区域。

(3)回避等离子体屏蔽。飞秒激光作用于材料表面,当激光脉冲结束后,电子和离子两者的能量传送将会造成离子温度迅速上升,而后发生电子与离子之间的能量交换活动,快速把离子加热到较高的层次上。故而,可以采用飞秒激光加工处理硬度较高的金属材料,使相互作用区域中多数材料在非常短的时间中基于熔融态而气化。

4结语

当下,热积累依然sahib影响皮秒及飞秒激光加工金属材料质量的主要两个因素。故而,相关领域研究人员应尽早建设精准性更高的激光最辐照被加工材料相配套的热动力模型,进而用其更加科学、客观的测评实际加工阶段的热积累大小及对被加工材料可能产生的不良影响等。本文通过对三种金属材料的研究,利用有限元软件及双温方程,探究分析了差异化激光参数作用下加工材料的电子与晶格温度,并有效利用双温模型去阐述金属材料的热效应。

参考文献

[1]王震,付文静,张蓉竹.飞秒激光多脉冲烧蚀金属铁的数值模拟[J].红外与激光工程,2019,47(7):145-147.

[2]张琦,李凌.超快激光切割金属材料中快速相变的数值模拟[J].上海理工大学学报,2020,v.42;No.198(05):29-35.

[3]杜晶晶,徐媛,于培清.试析高功率半导体激光器在金属材料加工中的应用[J].农村经济与科技,2019,v.30;No.458(06):284+286.

[4]王奕潮,赵万芹,王凌志,等.皮秒超短脉冲激光烧蚀金属的微孔加工[J].机械设计与研究,2019.

[5]ANISIMOVSI,RETHEELDB.Theorvofultrashortlaserpulseinteractionwithametal[J].N0nrasonantLasar-MattarTntaraction1997,3093:192一203.

[6]侯雪滨.激光技术在金属材料加工工艺中的应用[J].信息记录材料,2020,v.21(04):26-27.

[7]许金凯,蔡倩倩,于占江,等.金属基仿生超滑表面制造及其应用[J].化学进展,2020,33(6):958-974.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/37210.html