SCI论文(www.lunwensci.com):

摘 要 :目前在现代化科学技术快速发展的过程中,各类技术已经开始融入到生产生活领域,尤其是金属材料焊接的超声无损 检测技术,在不对材料造成损伤的情况下检测有无焊接质量问题和缺陷问题,具有一定的应用意义,基于此本文研究超声无损 检测技术, 提出在金属材料焊接检测中的应用建议, 旨在为增强金属材料焊接质量检测效果提供帮助。

关键词 :金属材料焊接 ;超声无损检测技术 ;有效应用

金属材料焊接的过程中应用超声无损检测技术应重点选择 相应的检测条件, 强化碳侧面与探头射入的控制, 合理调整时间 基线, 做好曲线图的绘制工作, 按照金属材料焊接的情况针对性 的运用超声无损检测技术, 提升整体检测工作的水平。

1 超声无损检测技术分析

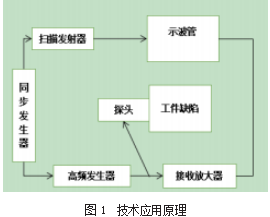

超声无损检测技术如图 1所示,主要是利用超声波发射到物 体表面和内部,通过分析所返回的声波,判断是否存在物体的缺 陷问题,对于超声波物言属于频率很高的声波,工作频率是音频 已经比人类听力能够识别的频率高, 同时具有数据信息传递的良 好作用。超声波具有容易获取的特点,应用过程中的成本很低, 操作非常简单,具有较高程度的安全性,属于目前使用优势非常 明显的先进检测技术, 并且超声波在使用期间很少会受到外界各 类因素的影响,稳定性非常高,适合应用在对检测工作准确性提 出严格的要求工作领域。近年来,在经济全球一体化发展的环境 背景下,很多发达国家都已经开始重点关注无损检测技术,我国 也在不断探寻和研究无损检测技术的应用, 通过超声无损检测技 术达到不对物体进行损害的精确检测目的。研究的过程中认为超 声波传播期间在各类材质有着不同的传播频率,可以将材质、产 品的完整性情况检测出来, 在波形均匀、匀称的情况下证明材质、 产品没有缺陷问题, 波形不匀称的情况下按照声波的频率情况了 解产品缺陷, 具有快速检测、准确分析的优势作用。

2 金属材料焊接中超声无损检测技术应用的措施

要想在金属材料焊接期间科学运用先进的超声无损检测技 术就应保证打造良好的基础条件, 只有确保基础性条件, 才能从 根本层面增强相关的检测工作质量。主要的应用措施为 :

2.1 合理选择检测参数

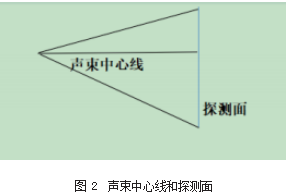

一般状况下焊接缺陷主要和超声波的声束夹角之间存在直 接联系,而由于缺陷发射波具有指向性的特征,所以,需要将频 率控制在 3MHZ左右, 如果金属材料的厚度很高, 应结合超声波 衰减的特点选用频率较低的材料。与此同时, 应重点控制探头射 入角,如图2 所示,应确保可以对整个焊接截面进行横扫,保证 声束的中心线能够和探测面之间维持在垂直状态。

2.2 做好探测面的修整工作

为增强检测工作的有效性,应该全面去除探测面中的油渍, 铁锈腐蚀物,氧化物等,用砂轮进行深坑的打磨处理,按照金 属材料的厚度情况与超声波探头的射入角情况等明确修整的宽 度,通过修整方式做好检测工作的基础保障。在此之后还需重点 关注探头射入点的控制,为预防因为制造商的偏差问题或是磨 损问题导致射入点的位置和标记的位置之间有偏差,应准确测 量射入点的情况, 保证精确性的控制。同时还需按照检测工作的 需求, 将斜探头 K数值和射入点精准性的处理。

2.3 强化时间基线的处理

时间基线处理工作,主要就是开展零点校正操作与扫描速 度调整操作,在横波检测期间结合定位需求扣除声波在金属焊 接材料内部的传播速度数据值, 将探头的摄入点当做是零点, 扣 除其中声程以后进行零点的校正,同步性的执行扫描速度调整 工作。首先,声程调整期间,应保证时间基线和声程之间有着正 向的关联, 以入射点作主要的基准点, 按照反射槽的反射情况可 能有多次回波,在测量的整体范围之内按照回波所对应的刻度 标记,准确完成声程的测量任务。其次,执行水平距离方面的调 整工作, 按照基线刻度的状况和反射波的水平正相关特点等, 针对性做出调整。最后,深度调整的过程中考虑到基线刻度和反射波深度之间有着一定的正相关性,可结合反射波的情况进行相 关的调整操作。

2.4 做好 DAC 曲线的绘制工作

检测工作中由于金属材料焊接缺陷问题的大小程度存在差 异性,超声波的声程和回波幅度也会有所不同,因此,在检测期 间应结合回波波幅高度的情况。明确是否存在金属材料焊接的 质量缺陷问题, 制作DAC 曲线也就是距离 - 波幅曲线图, 最初检 测的阶段按照实际的工作需求将探伤调整到最高的范围,结合 深度和水平距离的状况, 有效进行比例基线的调整, 按照材料的 厚度情况和曲度情况等, 选择适应性的对比测试块, 将测试块的 深度和测试深度控制在一致范围, 在此期间, 为增强检测工作的 准确性应寻找其中最高的放射波高,将其当作是画板当中的辅 助性标志,制作相应的衰减分段曲线图,为后续的检测、分析与 研究等提供保障。

2.5 做好灵敏度的验证工作

使用超声无损检测技术进行金属材料焊接检测的过程中, 超声探查焊缝和表面质量符合标准以后就应验证探查的灵敏 度,例如 :在表面耦合损失与材料衰减数据信息和测试结果不 同的情况下, 就应做好灵敏度的验证工作, 将探查的速度控制在 每秒钟 15 厘米之内,相互邻近的探头移动距离应该确保有 11% 重叠的部分,如果属于纵向类型的探查工作,就要将探头和焊 缝中心线之间保持垂直状态, 在探头移动期间应左右移动 13度, 便于准确进行验证。

另外,为准确明确金属材料焊接缺陷的具体形状和位置情 况,应全面分析波形缺陷信号的内容, 利用多元化的探测方式了 解实际的缺陷状况, 例如 :超声无损检测设备操作的过程中, 应 用左右侧扫查的形式明确焊接缺陷部分的长度情况,利用前后 扫查的方式明确焊接缺陷的高度回波情况,利用定点移动的措 施准确了解焊接缺陷的形状。由于反射波波幅定量处理就能够 准确进行缺陷问题的评估、分析,因此,可按照反射波的波幅状 况,详细的记录缺陷问题的具体位置、大小情况、形状情况、长 度情况等, 增强检测工作的准确度 [1]。

2.6 筛选最佳的检测方式

金属材料焊接检测的过程中应用超声无损检测技术应重点 选择良好的检测工作方式。其一,使用直接接触的检测方式,此 类检测方法属于目前在金属焊接检测过程中最为常见的超声无 损检测技术措施,工作人员只需将探头直接和焊接位置的表面 相互接触, 利用耦合技术将超声波发射声波进入焊接位置, 接触 到各类介质交界面回射声波,获取有关的数据信息精准性的进 行检测, 需要注意在应用直接检测方式期间, 应先将探头与焊接 面相互接触的位置清理干净之后去除空隙的空气,使得声波能 够全面渗透其中 ;其二, 采用液体浸润的检测方式, 将耦合液体 涂抹在焊接位置的表面区域,发射超声波之后声波会经过耦合 液面,进入到焊接的位置,得到准确的检测结果,不仅可以预防 出现声能损耗的问题,还能避免因为探头和焊接表面相互接触, 对检测工作准确性造成影响。

3 金属材料焊接中超声无损检测技术的应用要点

3.1 微观与宏观缺陷检测的要点

微观缺陷主要就是利用肉眼无法观察的缺陷问题,并且使 用普通工具无法将此类缺陷检测出来,对产品日后的使用质量 会造成不利影响。在此情况下,就应使用超声无损检测技术,全面收集金属材料焊接的各类数据指标,利用微观性检测的方式, 明确是否存在焊接技术操作不合理现象、焊接操作期间温度指 标不科学的问题、焊接位置表面氧化反应问题等, 在准确了解微 观缺陷的情况下, 为增强焊接质量提供依据。金属材料焊接的过 程中,宏观缺陷指的就是表面区域缺乏平整度,厚度缺乏均匀 性,或是有熔融物坠落的现象,对焊接质量会造成直接的危害, 在此情况下就应使用超声无损检测技术,检测工作中明确有无 相关的宏观层面质量缺陷问题 [2]。

3.2 规范性执行检测工作的要点

使用超声无损检测的过程中,操作的规范性直接影响整体 的金属材料焊接检测工作质量, 因此, 应遵循规范性执行工作的 基本要点。首先, 检测技术人员应全面掌握超声无损检测的技术 原理和设备应用知识,可以在工作中积极运用现代化的技术方 式, 明确是否存在金属材料焊接的缺陷问题。同时应强化技术层 面、设备层面的培训力度, 通过培训的形式增强人员工作的专业 性程度、规范化水平。其次,健全相应的制度内容,明确每位人 员检测工作的责任标准要求,一旦发现出现了检测层面的不规 范现象或是不合理之处, 就应惩罚负责人, 通过奖惩的方式提升 人员规范性操作的自觉态度。

3.3 严格控制检出率的要点

和传统的检测技术相互比较之下超声无损检测技术在应用 的过程中,能源损耗量较高,而检出率直接影响能耗情况、直接 决定着经济效益和成本支出量,因此在工作期间应遵循提升检 出率的基本要点, 提升操作质量的同时增强效率, 有效预防发生 漏检或是错检的现象,针对于每个检测节点都应该重点操作处 理,准确安排各类事项,提升检出率的同时,预防因为漏检或是 错检引发能源损耗问题, 真正意义上维护检测工作的效果。一方 面,在工作中应强化各位人员之间的沟通交流力度, 尤其是检测 技术员和焊接技术员, 应保持较为良好的互动状态, 便于检测人 员全面了解焊接的具体状况,因地制宜选择使用超声无损检测 技术方法,避免影响各项检测工作的效果,另一方面,执行检测 工作以前应强化定性分析和定量分析的力度,检测操作期间应 有着一定的配合度, 检测之后归纳总结经验接受意见和建议, 通 过全程性的控制,增强工作的水平。另外,应统一检测工作质量 管理的指标和要求, 提出检出率控制方面的建议, 根据不同层面 的工作特点和情况做好不同的管理控制工作,从根源层面入手 发挥超声无损检测技术的优势 [3]。

4 结语

综上所述,近年来,在金属焊接产品类型不断增多的过程 中,传统的检测技术已经无法满足相关的检测工作需求, 不能及 时性、准确性并且没有损伤性的了解焊接缺陷问题,在此情况 下,就应结合金属材料焊接特点和具体状况, 积极运用先进的超 声无损检测技术, 在不对工件造成损伤的情况下利用专业性、规 范性的技术形式明确焊接缺陷问题。

参考文献

[1] 马小强 , 孙涛 , 范希磊 . 金属材料焊接中超声无损检测技术的有效应用 [J]. 中 国金属通报 ,2021, 5(1):15-16.

[2] 宗震霆 . 超声无损检测技术在金属材料焊接中的应用探究 [J]. 世界有色金 属 ,2021, 11(4):123-124.

[3] 赵小虎 . 金属材料焊接过程中超声无损检测技术的运用研究 [J]. 数码设计 (下),2020,9(4):66-78.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/34416.html