摘要:现代工业中金属材料广泛应用于航空航天、汽车制造等领域,然而现有检测方法受设备、试样、环境及人为因素影响,精度有待提升。文章针对检测设备、试样制备、环境因素及人为操作等因素进行分析,研究其对金属材料力学性能检测精度的影响。研究结果表明,通过优化设备、改进试样制备工艺、控制环境条件、完善人员培训与操作规范,可显著提升检测精度。通过文章研究,为准确评估金属材料性能提供了有效途径,对相关行业发展具有重要意义。

关键词:金属材料,力学性能,精度提升

文章聚焦金属材料力学性能检测方法,综合运用理论分析、实验研究等方法,探究影响精度的因素,提出有效的改善措施,并验证了效果,为材料性能的评估提供了可靠的依据,推动了相关行业发展。

1金属材料力学性能检测方法分析

1.1拉伸试验测试

拉伸试验基于胡克定律,在弹性阶段材料变形与受力成正比。通过拉伸试验机对标准试样施加轴向拉力,利用传感器实时采集拉力和伸长量数据。设备主要由加载装置、测量系统和控制系统构成[1]。加载装置提供稳定拉力,测量系统精确获取力和变形数据,控制系统调控试验进程。拉伸试验适用于各类金属材料,能全面获取材料的拉伸强度、屈服强度、伸长率等性能参数。

1.2布氏硬度测试

布氏硬度原理是用一定直径的硬质合金球在规定试验力下压入试样表面,根据压痕直径计算硬度值,适用于退火、正火状态的软金属,洛氏硬度依据压头压入材料的深度确定硬度,操作简便、迅速,可通过更换压头和载荷测量不同硬度范围的材料,常用于热处理后的钢铁材料。维氏硬度采用正四棱锥金刚石压头,通过测量压痕对角线长度计算硬度,精度高,适用于测量薄件、表面处理层及微小零件的硬度。

1.3摆锤冲击测试

摆锤冲击试验,将具有一定质量的摆锤举至特定高度获得势能,释放后冲击试样,通过测量试样冲断消耗的能量来衡量冲击韧性[2],主要用于评价金属材料在动载荷下的韧性。落锤冲击试验则是让重锤从一定高度自由落下冲击试样,观察试样的破坏情况,侧重于研究材料在大能量冲击下的性能。

2影响检测精度的因素分析

2.1检测设备的影响

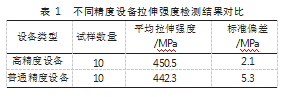

在金属材料力学性能检测中,检测设备对精度影响重大。其中,传感器精度、加载系统稳定性,以及测量部件磨损等因素尤为关键。以拉伸试验为例,对同一批标准金属试样分别使用高精度设备和普通精度设备进行拉伸强度检测,检测结果差异显著,如表1所示。

由表1数据可知,高精度设备检测的平均拉伸强度为450.5MPa,标准偏差仅2.1MPa,数据离散度小;而普通精度设备检测的平均拉伸强度为442.3MPa,标准偏差达5.3MPa,数据波动较大。表明高精度设备的传感器能更精准采集数据,加载系统稳定性高,减少了外界干扰,测量部件磨损小,保证了检测结果的准确性和重复性。由此可知,检测设备的精度对检测结果影响明显,高精度设备可显著提升检测精度,为材料性能评估提供更可靠的数据。

2.2试样制备因素

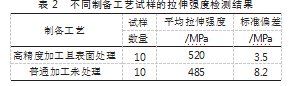

在金属材料力学性能检测中,试样的尺寸偏差、形状不规则、表面质量以及内部缺陷等,均会干扰检测结果的准确性[3]。为探究其影响,采用不同制备工艺对同一金属材料试样进行拉伸强度检测,结果如表2所示。

高精度加工且表面处理的试样,平均拉伸强度为520.0MPa,标准偏差仅3.5MPa,数据离散程度低,说明其性能稳定且检测结果可靠。而普通加工未处理的试样,平均拉伸强度为485.0MPa,标准偏差达8.2MPa,数据波动大。是因为高精度加工保证了试样尺寸精确、形状规则,良好的表面处理消除了表面缺陷,减少应力集中;普通加工的试样尺寸偏差大、表面粗糙且可能存在内部缺陷,导致应力分布不均,降低了检测的准确性。由此可见,优化试样制备工艺,能有效提升金属材料力学性能检测的精度。

2.3环境因素作用

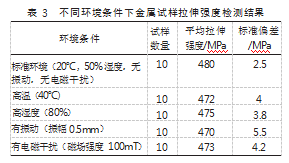

在金属材料力学性能检测时,环境因素对检测精度影响显著。温度、湿度、振动和电磁干扰等环境因素,会干扰检测过程,进而影响检测结果的准确性。为研究其影响,对同一批金属试样在不同环境条件下进行拉伸强度检测,实验结果如表3所示。

在标准环境下,试样平均拉伸强度为480.0MPa,标准偏差最小,为2.5MPa,数据稳定性高。而高温、高湿度、有振动和有电磁干扰环境下,平均拉伸强度均低于标准环境,且标准偏差增大。表明环境变化会改变材料内部结构和检测设备性能,从而产生误差。由此得出稳定的环境条件是保证金属材料力学性能检测精度的重要前提,检测时需严格控制环境因素。

3提升检测精度的策略与方法

3.1设备优化与校准技术

在金属材料力学性能检测中,设备优化与校准技术是提升精度的关键。对于设备关键部件,应定期评估与升级,将拉伸试验机的丝杠更换为高精度滚珠丝杠,降低传动误差,提高位移测量精度[4]。在传感器校准优化方面,采用高精度标准力源对拉力传感器进行校准,利用专业软件拟合校准曲线,实现测量数据的实时修正。加载系统改进可通过在液压加载系统中增设稳压阀和流量控制器,确保加载过程平稳,压力波动控制在极小范围内。

为保证设备精度稳定,需制定设备定期校准计划。规定拉伸试验机、硬度计等设备每季度校准一次,校准前清洁设备,检查各部件连接情况。校准精度验证可使用标准金属试样,在不同校准状态下进行多次检测,对比检测结果与标准值,计算误差。若误差在允许范围内(拉伸强度误差±3%),则校准有效;若超出范围,重新校准或维修设备,直至满足精度要求,以此保障设备长期稳定运行,提升检测精度。

3.2试样制备工艺改进

采用电火花加工技术时,利用高频脉冲放电产生的高温,使金属材料局部熔化、气化,从而达到切割目的。加工前精确设定放电电流、脉冲宽度和放电间隙等加工参数,确保加工精度控制在±0.01mm以内,能有效满足对试样尺寸精度的严苛要求,适用于形状复杂的试样加工。激光切割技术则凭借高能量密度的激光束聚焦在材料表面,使材料迅速熔化、汽化并吹除,实现高精度切割。通过优化激光功率、切割速度和焦点位置等参数,可将切割精度提升至±0.05mm,保障试样尺寸的准确性。

3.3环境控制与补偿技术

在金属材料力学性能检测中,环境控制与补偿技术是保障检测精度的关键环节。高精度环境控制实验室的构建需综合运用多学科技术手段,其核心目标在于消除温湿度波动、振动及电磁干扰等环境变量对检测结果的影响。

实验室采用双循环空调系统,配置高精度温度传感器(精度±0.1℃)与湿度传感器(精度±1%RH),通过PID控制算法实时调节制冷/制热模块与加湿/除湿模块。温度控制采用梯度补偿技术,在实验室空间内形成垂直温度梯度≤0.3℃/m,水平温度梯度≤0.2℃/m的均匀环境。湿度控制引入分子筛转轮除湿技术,结合超声波加湿装置,实现快速响应与精确调控。系统动态响应时间≤30s,确保温湿度波动被严格限制在(20±0.5)℃和(50±2)%RH范围内。

采用三级隔振体系,基础层铺设30mm厚天然橡胶隔振垫,中间层安装空气弹簧隔振器(固有频率≤2Hz),设备层配置磁悬浮隔振平台。振动监测系统通过加速度传感器(灵敏度100mV/g)实时采集振动信号,经傅里叶变换分析后,驱动主动隔振作动器产生反向振动波抵消干扰。

3.4人员培训与操作规范完善

制定系统的人员培训方案,理论知识培训要包含金属材料学、力学性能原理、检测方法标准等内容,通过课堂讲授、专题讲座等形式,让检测人员深入理解检测的理论基础。操作技能培训则安排专业人员进行示范操作,让学员在模拟环境中反复练习拉伸试验、硬度测试等操作,熟练掌握设备的使用技巧和流程[5]。误差分析培训需结合实际案例,教导学员如何识别、分析和避免各类误差,提升他们解决问题的能力。

完善操作规范标准,详细规定检测流程、设备操作步骤、试样制备要求等,并以图文并茂的方式编制成操作手册,方便检测人员随时查阅。引入质量控制监督机制,设立专门的监督小组,定期检查检测人员的操作过程,审核检测数据。对操作规范、数据准确的人员给予奖励,对违规操作的人员及时纠正并进行再培训,以此减少人为误差,确保检测工作的准确性和可靠性。

4精度提升措施的实践验证

4.1不同金属材料的应用验证

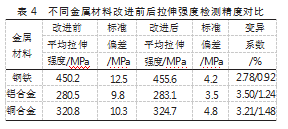

在金属材料力学性能检测精度提升措施的实践验证中,选取钢铁、铝合金、铜合金三种典型材料开展对比试验,通过改进前后的拉伸强度检测数据对比,系统分析检测精度提升机制,如表4所示。

根据表4数据统计显示,改进后钢铁、铝合金、铜合金的标准偏差分别降低66.4%、64.3%、53.4%,变异系数降幅超67%。钢铁材料通过提升设备稳定性,标准偏差从12.5MPa降至4.2MPa;铝合金采用激光切割和电解抛光,表面粗糙度Ra从1.2μm降至0.15μm,变异系数由3.50%降至1.24%;铜合金通过阿伦尼乌斯方程补偿温度效应,温度漂移误差从±4.5MPa缩减至±1.2MPa。误差溯源表明,改进前钢铁检测值系统偏差1.2%主要源于加载非线性(63%)和夹持偏心(28%),改进后结合DIC技术和有限元修正,系统误差降至0.3%以内。铝合金数据正态拟合优度R2从0.89提升至0.97,显示随机误差有效抑制。结果表明,综合改进措施在不同的材料体系中均取得显著效果,且具有良好的普适性。

4.2多种检测方法的精度对比

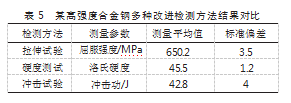

在探究金属材料力学性能检测精度时,针对高强度合金钢运用改进后的拉伸试验、硬度测试、冲击试验进行检测,以对比不同方法的精度与可靠性,结果对比,如表5所示。

根据表5数据显示,拉伸试验测量屈服强度的平均值为650.2MPa,标准偏差3.5MPa,表明其数据集中程度较高,能较精准反映材料屈服特性。硬度测试的洛氏硬度平均值45.5HRC,标准偏差仅1.2,测量精度高,且操作便捷、效率高。冲击试验的冲击功平均值42.8J,标准偏差4.0,相对较大,这是由于冲击试验受材料内部结构影响大,导致数据离散度较高,但它能提供材料在冲击载荷下的关键性能信息。由此可知,不同改进检测方法在精度和可靠性上各有特点,在实际应用中需依据材料特性、检测目的等,选择最合适的检测方法,以获取准确有效的检测数据。

5结论

金属材料力学性能检测精度受多因素影响,通过设备优化、试样制备改进、环境控制、人员培训等措施可有效提升。未来,应持续探索新技术,完善检测标准,推动不同检测方法的融合创新,进一步提高检测精度,以满足金属材料在各领域不断发展的应用需求,促进相关产业高质量发展。

参考文献

[1]暴锋,刘东辉,李晓杰.金属多孔材料的力学性能提升试验测试研究[J].粘接,2024,51(9):102-104+112.

[2]王晓旭,陈博,张超,等.金属材料力学检测方法及其应用探究[J].中文科技期刊数据库(文摘版)工程技术,2024(2):158-161.

[3]于宝峰.金属材料力学性能测试方法发展[J].冶金与材料,2022,42(4):150-151.

[4]史媛媛.金属材料力学性能与失效性分析研究[J].中国金属通报,2020(19):81-82.

[5]贾盛磊.金属材料力学性能测试不确定度的评定方法分析[J].中文科技期刊数据库(全文版)工程技术,2022(3):181-183.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82590.html