摘要:文章分析了不同铸造工艺条件下C19400铜合金铸坯的温度场及应力场。结果表明:适当提高冷却水流速可以提高铸坯的散热速度,冷却水的温度过高或过低都不能更好地提高散热效果,降低浇铸温度使铸坯温度波动范围增大,散热情况变差,而提高浇铸温度会增加铸坯应力及变形程度,不能有效提高铸坯质量。当浇铸温度为1200℃,冷却水流速为10m/s、温度为20℃时,铸坯温度分布合理,热应力及变形最小。

关键词:半连续熔铸,温度场,应力场,数值模拟

铜合金的熔铸对整个生产过程和成品质量有很大的影响。连铸过程中合金熔融温度、冷却水、结晶器及引锭头的温度不仅关系到冷却的速度,还关系到冷却后铸坯内部的应力大小[1-6]。

国内对结晶器的研究已积累了许多研究成果,蔡开科建立了二维水平连铸坯的传热模式,并利用两种模型对铸坯在结晶后的温度恢复和回温后的应力分布进行了研究[7-8]。金俊泽在铸坯的凝固传热中,采用二维代替三维,时间步长代替空间步长的方法,得到了较好的效果[9]。王同敏、蔡少武等对结晶器内钢液凝固过程进行了热-应力耦合数值模拟,并对其内部结构进行了初步优化[10]。

文章分析了不同铸造工艺条件下铸坯的温度场及应力场。这一方法不但能准确地预测铸坯的最终温度、应力、变形,而且还有助于对铸坯的缺陷进行深入的研究。

1实体模型建立

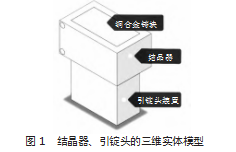

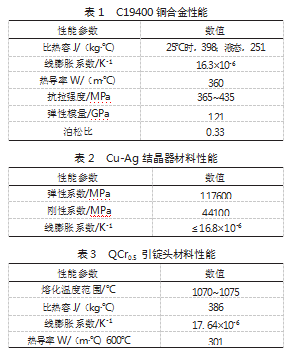

依照C19400铜合金铸坯尺寸建立结晶器、引锭头的三维实体模型,如图1所示。其中,结晶器材料为Cu-Ag合金,引锭头材料为QCr0.5合金。在数值模拟过程中所需铸坯、结晶器及引锭头材料基本属性,如表1~3所示。

2数值模拟过程

应用Ansys流体模块中能量方程及固化与融化方程,并将流动模型设置为k-epsilon湍流模型。模拟冷却水和熔融铜合金液的流动及传热情况,并将流体模块、静态热模块以及静态结构场模块相连,实现数据传导。对于冷却水和结晶器选择四面体单元进行网格划分,铸坯选用六面体单元进行网格划分。输入铸坯、结晶器、引锭头材料参数,确定边界条件进行计算。

3数值模拟结果

3.1冷却水流速对铸件温度及应力影响

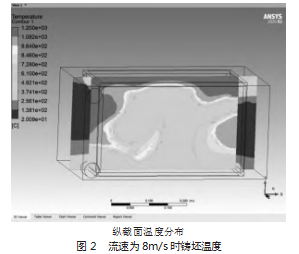

当浇铸温度1200℃,冷却水20℃,冷却水流速8m/s时,出水口冷却水管的壁面最高温度146℃,铸坯底面最高温度为1112。,仍有部分合金处于熔融状态。从纵截面温度图中可以看出,铸坯的最低温度300~400℃,分布在铸坯中下部位,部分区域温度仍高达800~900℃,冷却效果一般。最大应力453MPa,平均应力147MPa,铸坯变形明显,如图2所示。

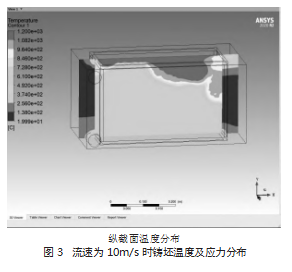

当冷却水流速为10m/s时,铸坯底面温度均匀控制在500~600℃,无明显温度异常点,满足拉坯要求,因而适当提高冷却水流速可提高铸坯的散热速度。出水口冷却水管壁面最高温度129℃,熔融态的铜合金集中在铸坯顶部,铸坯整体温度明显降低。铸件最大应力391MPa,平均应力137MPa,铸坯有一定变形,如图3所示。

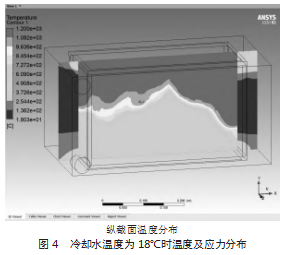

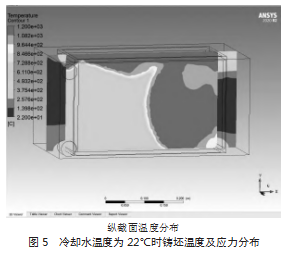

3.2冷却水温度对铸坯温度及应力影响

保持冷却水流速为10m/s,浇铸温度保持1200℃,降低冷却水温度为18℃时,铸坯底面最高温度达到1146℃,未达到冷却标准。出水口的冷却管壁面最高温度达到140℃,铸件的散热效果并不理想。铸件的凝固体积明显减少,最低温度在600~700℃,因而降低冷却水的温度并不能更好地提高散热效果。铸件最大应力498MPa,平均应力到144MPa,部分区域受应力影响变形严重,如图4所示。

提高冷却水温度为22℃时,铸件底面温度达到1104℃,不符合冷却标准。出水口水管壁面温度最高为131℃,散热能力不满足要求。温度纵截面图显示,铸坯内部的温度在500℃~1200℃,波动范围较大,最高应力476MPa,平均应力为146MPa,中心层的应力最低,铸件出现了一定程度的变形,如图5所示。

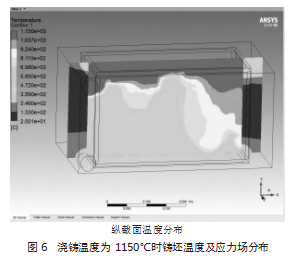

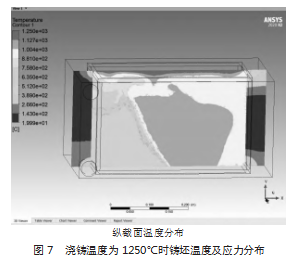

3.3浇铸温度对铸件温度及应力影响

将浇铸温度降低到1150℃,铸坯底面最高温度1050℃,虽然低于液相线温度,但并不是理想的散热结果。出水口壁面最高温度在135℃,铸坯温度分布在500~1000℃,波动范围较大,散热情况较差。最大应力在440MPa,平均应力138MPa,铸坯变形情况依然严重,如图6所示。因此,降低浇铸温度并没不能有效提高铸坯质量。

将浇铸温度提高到1250℃,铸坯的底面温度最高达到1087℃,液相线位于铸坯的顶部。温度纵截面图显示,铸坯内部温度也保持在液相线上下,铸坯应力及变形严重,如图7所示。

实验结果表明:当浇注温度为1200℃,冷却水流速为10m/s、温度为20℃时,铸坯温度分布合理,热应力及变形最小,铸件凝固效果最佳。

4结论

在C19400铜合金半连续熔铸过程中,由于结晶器的冷却作用,形成了初始的坯壳。提高熔融铜合金液的温度,铸坯的初始壳层厚度逐渐变薄,周围环境温度上升,散热效果变差,同时增加了铸坯应力及变形,不能有效提高铸坯质量。降低熔融合金液温度使铸坯温度波动范围增大,散热效果也不理想。

结晶器内部的热量被流动的冷却水带走,冷却水流速度太快,会在水槽中形成冲击,导致铸坯冷却不均匀,形成应力集中,铸坯开裂;水流太慢,冷却不足,会导致坯壳变薄,液体泄漏。因而对熔融合金液温度及冷却水的温度和流速应进行合理的选择才能够满足拉坯条件,提高铸坯质量。

参考文献

[1]Vaka S A,Ganguly S,Talukdar P.Novel inverse heat transfer methodology for estimation of unknown interfacial heat flux of a continuous casting mould:A complete three-dimensional ther-mal analysis of an industrial slab mould[J].International Journal of Thermal Sciences,2021,160:106648..

[2]薛建国,金学伟,姚耕耘.三维MiLE算法模型模拟连铸结晶器内的板坯凝固过程[J].航空材料学报,2010,30(3):10-13.

[3]Zheng X,Sha M,Jin J.EXPERIMENTAL RESEARCH AND NUMERICAL SIMULATION OF MOLD TEMPERATURE FIELD IN CONTINUOUS CASTING OF STEEL[J].Acta Metal-lurgica Sinica,2006,19(3):176-182.

[4]刘秋晓,王发展,张院,等.Cu-Cr二元合金宏观偏析与温度场的数值模拟[J].材料科学与工艺,2016,24(6):73-78.

[5]吴楠,祝哮,杨路,等.Al-Cu-Mn合金铸锭均匀化工艺及组织性能分析[J].有色金属材料与工程,2020,41(5):22-27.

[6]严波,吕欣,张晓敏.连铸结晶器内钢液凝固热传导有限元方法[J].重庆大学学报(自然科学版),2004(4):114-117.

[7]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[8]Tongmin W,Shaowu C,Jun L.Mould taper optimization for con-tinuous casting steels by numerical simulation[J].China Foundry,2010,7(1):61-67.

[9]王跃平.基于有限差分法的铸造热应力数值模拟[D].哈尔滨:哈尔滨工业大学,2013.

[10]李东辉,白金兰,邱以清,等.方坯连铸机结晶器凝固传热的模型研究[J].特种铸造及有色合金,2004(6):37-40+

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82528.html