SCI论文(www.lunwensci.com):

摘要:内植体表面抗菌改性是实现内植体实际应用的关键,银作为工具电极能够通过电火花沉积的方法在TC4内植体表面形成抗菌效果优异的涂层,这种方法具有速度快、成本低、操作简单等优势。为了探究加工特性与工艺参数对沉积物体积的影响,建立了银电极在TC4表面电火花沉积的单脉冲放电模型,通过ANSYS对温度场分布情况进行模拟,结果表明,在峰值电流0.52 A,电压60 V,脉宽40µs的条件下,银电极的熔池范围大于TC4工件,且两极熔池范围均随时间增加而增加。与仿真设定参数相同的电火花沉积实验证明,仿真结果与真实结果相差不大。通过计算与实验探讨了电压、脉宽以及银电极直径对银沉积物体积的影响,银电极直径在0.2~0.3 mm时对沉积物体积影响较大。电压、脉宽均与沉积体积正相关,其中电压为主要影响因素。仿真结果可以为相关工艺提供理论指导和加工结果预测。

关键词:内植体;电火花沉积;ANSYS;温度场

Temperature Field Simulation Study of Surface Modified TC4 by EDM Deposition Based on ANSYS

Ouyang Ligeng,Liang Zhijie,Zhang Hao,Yu Zhaoqin※

(State Key Laboratory of Precision Electronic Manufacturing Technology and Equipment,Guangdong University of Technology,Guangzhou 510006,China)

Abstract:Antimicrobial modification of the implant surface is the key to the practical application of implants.Silver as a tool electrode can form a coating with excellent antimicrobial effect on the surface of TC4 implants by EDM deposition,which has the advantages of high speed,low cost and simple operation.In order to investigate the influence of processing characteristics and process parameters on the volume of the deposit,a single-pulse discharge model for EDM deposition of silver electrode on TC4 surface was established,and the temperature field distribution was simulated and experimentally verified by ANSYS,which enabled parameter simulation and experimental comparison.The results indicated that the melt pool range of the silver electrode was greater than that of the TC4 workpiece at a peak current of 0.52 A,a voltage of 60 V and a pulse width of 40µs,and that the melt pool range increased with time at both electrodes,and the results of EDM deposition experiments with the same parameters as the simulations proved that the simulated results do not differ significantly from the real results.The effects of voltage,pulse width and the diameter of the silver tool electrode on the volume of the silver deposit were explored through calculations and experiments.The diameter of the silver electrode at 0.2~0.3 mm has a large effect on the deposition volume.Voltage and pulse width are all positively related to the deposition volume,where voltage is the main influencing factor.The results of the simulation can provide theoretical guidance and prediction of machining results for the method.

Key words:implant;EDM deposition;ANSYS;temperature field

0引言

随着医学科技的不断进步以及老龄化人口的增多,内植体技术得到了快速发展。Ti-6Al-4V(TC4)因其优异的化学稳定性、出色的生物相容性和机械性能被广泛应用于牙科和骨科内植体[1-2]。然而TC4作为一种生物惰性材料会导致与天然骨组织的骨整合不良,缺乏抗菌性能,植入人体后容易导致细菌感染[3]。因此有必要对内植体进行表面改性。通常用于内植体表面改性的方法主要包括溶胶、凝胶法[4]、电化学法[5]、激光法[6]、磁控溅射法[7]和电火花法[8]。溶胶、凝胶法以及电化学法均能在内植体表面形成抗菌效果良好的涂层,但这两种方法制备的涂层与基体结合强度较差,内植体表面涂层容易在植入后脱落失去抗菌效果。

在磁控溅射工艺中,靶板被位于靶前的辉光放电等离子体中产生的高能离子轰击。轰击过程引起“溅射”,然后靶原子在基底上凝结,形成涂层[9]。磁控溅射是一种简单的工艺,具有低沉积温度和高灵活性,但受到低沉积速率、等离子体中的低电离效率和高基底加热效应的限制。激光法是一种使用非常灵活的表面改性方法,通过聚焦高能量光束来实现表面加工能力,该方法可以将熔融涂层与基材发生冶金结合,还可制造纹理化表面改善持久骨整合的能力[10]。虽然激光法的加工方式灵活且熔融物可选性强,但由于昂贵的设备成本,目前还难以实现大规模表面改性应用。电火花沉积技术是一种通过对两极施加脉冲放电产生高温熔化现象来构建表面微结构涂层的一种方法,不仅设备和操作步骤简单,涂层结合力强,还可通过可控参数的调整可实现微结构尺寸调控,在内植体表面改性中具有巨大的应用潜力。

本文采用银丝制成的银电极在TC4表面进行电火花沉积加工一步制备抗菌涂层。为了理解该电火花沉积工艺的加工特性,以及通过仿真预测工艺参数对沉积物体积的影响。利用ANSYS仿真软件对银电极在TC4表面单脉冲放电过程进行数学建模和温度场仿真,并通过实验验证仿真结果。将仿真计算与实验相结合探究了加工参数对沉积物体积的影响,为该工艺提供了数据参考和结果预测。

1电火花沉积加工原理与试验设计

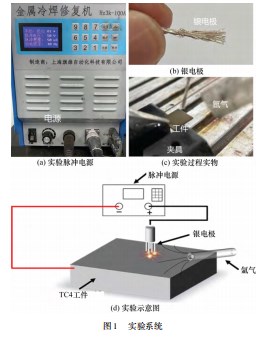

电火花沉积(EDM Deposition)是一种脉冲电弧微焊接工艺,该工艺以工具电极作为正极,工件基材作为负极,使用持续时间短的大电流脉冲将电极材料沉积在金属基材上。通过该方法能够在非常小的范围内产生高温将电极材料熔融,从而使基材保持或接近环境温度。电火花沉积中单个脉冲的短持续时间允许沉积材料极快地凝固,并产生接近无定形结构的均匀的涂层。该试验在电火花沉积加工平台上进行,图1(a)所示为试验所使用的脉冲电源;图1(b)所示为工具电极刷,刷头由银丝制成,直径约5 mm;图1(c)所示为该试验加工平台;图1(d)所示为实验示意图,银电极为正极,TC4工件为负极,并通以气流速度为15 L/min的氩气作为保护气体,防止涂层氧化。

2电火花沉积数学模型建立

2.1热源模型

当银丝刷和TC4之间产生放电时,极间等离子体通道产生的高温为主要热源。该热源作用于银丝刷和TC4的表面。选择合适的热源模型是模拟仿真中的关键,两种常见的热源模型是表面热源和体积热源。在体积热源模型中,体积热源被定义为基于电阻的热效应而产生的焦耳热。结合实际的工件和工具电极发生放电的情况下,焦耳热只在放电开始时产生,占比较少,属于次要影响因素。高斯热源是一种被广泛使用的表面热源,经常被用来描述热流密度。高斯分布的一般形式如下:

与实际情况相结合,将通道中心线设置为对称轴,将式(1)转化为一般表达式:

式中:q(r)为半径r处的热流密度,W/m2;qm为最大热流密度,W/m2;K为热源集中系数;R为放电通道半径,m。

在高斯分布的一般形式曲线中,当X趋于正负无穷时,Y趋近于0。当q小于0.05qm时,统计学认为计算结果可忽略不计。因此令q(r0)=0.05qm,代入式(2)可得:

联立上式可得K≈3。加工时进入工件表面的热流量可通过对式(4)进行积分得:

热源的输入功率qm与极间电流、极间电压之间的关系可以表示为Q=ηUI,将其代入式(6)可得:

式中:η为能量分配系数;U为放电电压,V;I为峰值电流,A。

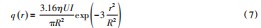

2.2放电通道半径计算

实际情况中放电通道半径值并不固定,在固定的峰值电流下,放电通道的半径与脉冲的持续时间成正比。由于放电通道半径与时间相关,故将式(7)进行修正:

楼乐明[11]指出在单次放电加工中,如果要使沉积过程顺利进行,就要通过固定峰值电流值和使用窄脉冲宽度来增大极性效应。因而本次仿真采用窄脉冲宽度,并采用楼乐明的经验公式:

式中:I为峰值电流,A;t为放电持续时间,s。

2.3极间能量分配

在电火花沉积加工中,能量分配主要为去除电极材料,由于极性不同,正负极的损耗存在较大区别,本仿真参考夏恒[12]的能量分配系数,该比例为:正极48%,负极34%,该分配系数与脉宽无关,考虑正极为银电极,对分配比例进行调整,正极为50%,负极为20%。

3电火花沉积温度场仿真

3.1热传导模型建立

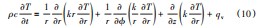

电火花沉积的加工过程中,单个脉冲放电是瞬态的,放电通道半径随时间变化,且远小于工具电极半径,因此假设传热物体半径为无限大。圆柱坐标系中的非线性瞬态三维传热是由

傅里叶传热理论公式得到的:

式中:ρ为材料密度,kg/m3;c为材料比热容,J/(kg·K);T为温度,K;t为时间,s;r、φ、z为柱坐标,m;k为材料导热系数,W/(m2·K);qv为内热源强度,W/m3。

通过分析电火花沉积加工的实际情况,可以在一定程度上简化上述公式,以方便后续计算。可以假设:(1)内热源qv占比很少,令qv=0;(2)截取一个截面进行分析,同时使用轴对称简化法。将式(10)简化得:

3.2初始条件和边界条件

基于放电过程设定以下初始条件。

(1)在t=0时刻,工件、工具与环境温度相等且都为25℃,即298 K。

(2)设定物理边界如图2所示。F1为热载荷表面,存在热流R(t);F2、F3距离F1较远,设定为恒温平面,温度为25℃;F4为对称平面,实际情况不存在F4,将该平面设定为绝热平面。

4仿真结果与分析

4.1温度场分布

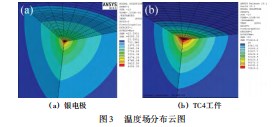

条件设置包括:峰值电流0.52 A,电压60 V,脉宽40µs,负极为Ti6Al4V,正极为银,工作介质设为空气。正负极的熔点温度决定放电去除区域,故设定达到熔点的单元为去除单元。仿真结果如图3所示,蚀除区近似呈1/4球形,另外,银电极的蚀除区体积明显大于工件,符合电火花沉积的基本规律。

4.2温度场分布随时间变化规律

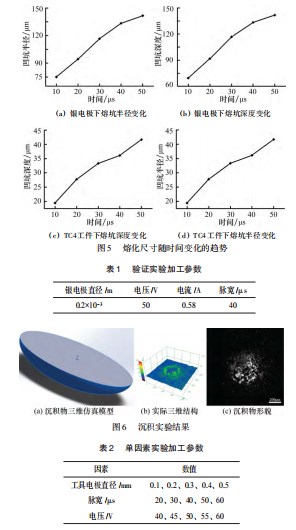

图4所示为单脉冲放电过程中工具电极与工件的温度随时间变化,当处于0~20µs时,两极的变化程度均较小。当放电时间增加至30µs时,扩张的等离子通道导致热影响区迅速增大。但时间为40µs时,温度场逐渐稳定。中心点热量向附近区间传递。两极熔化深度与宽度的变化趋势如图5所示,随着放电过程的继续进行,银电极和TC4工件的熔化范围不断增加。由于熔点不同,银电极的熔化范围大于TC4工件,熔化的银与工件发生冶金结合。根据仿真结果可以计算沉积体积的理论值。

4.3实验验证

为了研究仿真结果的准确率,采用与仿真设定相同的参数进行电火花沉积实验。通过激光共聚焦显微镜检测实际的沉积物三维形貌与尺寸。加工参数如表1所示。实验结果如图6所示,通过模拟仿真方法计算得到的沉积体积为726 637.30µm3,激光共聚焦计算实际的沉积物体积为637 780.80µm3,误差率为13.93%。为了探究银电极电压、脉宽和直径对沉积物体积的影响。设计了单因素实验,详细参数如表2所示。

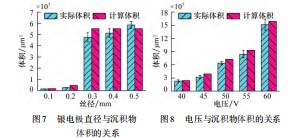

工具电极直径与热传递速度存在一定关系,因此将电压值和脉宽值分别固定为50 V、50µs,通过改变电极直径进行仿真计算并与实际结果进行比较,结果如图7所示,实际结果由10个不同的沉积点通过激光共聚焦显微镜测试取平均值获得。

当银电极丝径为0.1~0.2 mm时,沉积体积远小于0.3~0.5 mm,这是因为产生放电时放电中心迅速传热,热量在水平方向到达工具电极的边缘并停止传导,导致产生的沉积物的体积较小。然而,当银电极的直径增加到0.3 mm时,银电极的直径就不再是热传导的制约因素了。水平方向上有足够的传热距离来达到银的熔点,形成的沉积物的体积大小显著增加。

在电火花放电中,电压是极间输入能量的重要影响因素,通过将银电极直径和脉宽分别固定为0.2 mm和50µs。调节电压值进行单脉冲加工,将放电得到的沉积物尺寸与仿真结果进行比较讨论,结果如图8所示。结果表明,沉积物体积随电压增加而增大。当电压设定为60 V时,沉积物体积波动较大。

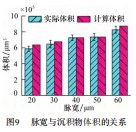

脉宽也是沉积物体积的影响因素之一,因此,将银电极直径和电压分别固定为0.2 mm、50 V,通过改变脉宽大小进行试验和模拟仿真计算,结果如图9所示。仿真计算结果接近实际沉积物大小,且实验测试得到的沉积物尺寸较为稳定。沉积物体积也随脉宽增加而增大,但与电压参数相比,脉宽对沉积物体积的影响并不大。

5结束语

本文对银电极电火花沉积加工TC4过程的温度场进行了仿真分析以及实验验证。主要模拟计算了工具银电极与TC4工件的温度场分布特点,以及两极温度场和熔池尺寸随时间的变化关系,并对仿真结果进行实验验证。探究了银电极直径、电压和脉宽对沉积物体积的影响。仿真计算和实验结果表明,工具电极蚀除区远大于工件,两极熔池范围随时间增加,仿真结果接近真实情况。进一步讨论了银电极直径、电压以及脉宽对沉积物体积的影响。结果发现银电极丝径在0.2~0.3 mm区间内引起沉积物体积变化较大。电压与脉宽均与沉积物体积呈正相关关系,其中电压参数对沉积物体积影响最大。本文结果也为该电火花沉积工艺提供了理论依据和数据参考。

参考文献:

[1]Nasser,Awad,Sharon,et al.A review of TiO2 NTs on Ti metal:Electrochemical synthesis,functionalization and potential use as bone implants[J].Materials Science&Engineering C Materials for Biological Applications,2017(76):1401-1412.

[2]Long M,Rack H J.titanium alloys in total joint replacement-a materials science perspective[J].1998(19):1621-1639.

[3]Schmidmaier G,Lucke M,Wildemann B,et al.Prophylaxis and treatment of implant-related infections by antibiotic-coated im⁃plants:a review[J].Injury-international Journal of the Care of the Injured,2006,37(2):S105-S112.

[4]Palla Rubio B,Araújo Gomes N,Fernández Gutiérrez M,et al.Synthesis and characterization of silica-chitosan hybrid materi⁃als as antibacterial coatings for titanium implants[J].Carbohy⁃drate Polymers,2018(203):331-341.

[5]秦升.骨科植入物表面纳米管载药的促进成骨作用研究[D].上海:海军军医大学,2019.

[6]刘楠.钛基人工骨表面微纳结构设计制造及其生物相容性的研究[D].西安:陕西科技大学,2019.

[7]A L B,A R H,C A G,et al.Nanostructured titanium–silver coatings with good antibacterial activity and cytocompatibility fabricated by one-step magnetron sputtering[J].Applied Sur⁃face Science,2015(355):32-44.

[8]Chaolan,Zhou,Xiaoyu,et al.Fabrication of hydrophobic Ti3SiC2 surface with micro-grooved structures by wire electrical discharge machining[J].Ceramics International,2018,44(15):18227-18234.

[9]Kelly P J,Arnell R D.Magnetron sputtering:a review of recent developments and applications[J].Vacuum,2000,56(3):159-172.

[10]Tiainen L,Serna R.Novel laser surface texturing for improved primary stability of titanium implants[J].Journal of the Me⁃chanical Behavior of Biomedical Materials,2019(98):26-39.

[11]楼乐明.电火花加工计算机仿真研究[D].上海:上海交通大学,2000.

[12]Xia H,Kunieda M,Nishiwakp N,et al.Measurement of Energy Distribution into Electrodes in EDM Process[J].Advancement of Intelligent Production,1994(5):601-606.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/50557.html