摘要:为优化轧制工艺,提高薄板坯的产品质量和生产效率,满足市场需求,提升企业竞争力,文章首先针对2150mm半连续热轧产线,分析了薄板坯轧制的技术难点,并对加热工艺、轧制工艺进行了改进。其次,通过居中定位装钢、低温快出模式防止薄板坯塌头、优化粗轧轧制模式、轧制速度和除鳞模式减少了温降,修改卸卷小车行程,实现自动卸卷。文章研究结果表明,通过优化措施成功实现了薄板坯的轧制,炉后除鳞至精轧入口板坯温降减少43℃,卷形良好。由此可见,优化后的薄板坯轧制技术有效提升了产品质量和生产效率,为2150mm热轧带钢产线薄板坯轧制提供了可行的技术路径。

关键词:2150mm,热轧带,钢产线,薄板坯,轧制技术

热轧带钢作为钢铁生产的重要环节,其产线技术对于提高生产效率、降低成本以及提升产品质量具有重要意义。特别是在当前资源环境约束趋紧、节能减排压力增大的背景下,优化热轧带钢产线技术显得尤为重要[1]。2150mm热轧带钢产线作为钢铁企业中的重要生产设备,其薄板坯轧制技术一直是研究的热点和难点。薄板坯轧制技术不仅要求在保证产品质量的前提下提高生产效率,还需要解决加热工艺、粗轧温降、板坯扣翘头,以及自动卸卷等一系列技术难题。

近年来,随着冶金设备制造水平和自动化控制水平的不断提升,2150mm热轧带钢产线薄板坯轧制技术也取得了显著的进展。文章深入探究2150mm热轧带钢产线薄板坯轧制技术的相关理论与实践,通过分析其技术难点和优化措施,为钢铁企业提高生产效率、降低成本以及提升产品质量提供有益的参考。

1 2150mm热轧带钢产线概述

1.1热轧带钢产线的基本构成与工作原理

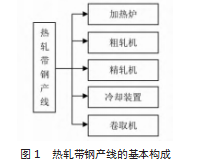

热轧带钢产线是现代钢铁工业的核心生产环节,主要由加热炉、粗轧机、精轧机、冷却装置和卷取机等关键设备组成[2]。其工作原理是将连铸坯或钢锭加热至适宜温度后,通过粗轧和精轧机组进行多道次轧制,最终通过冷却和卷取工艺,得到符合标准的热轧带钢产品。其中,加热炉作为产线的起点,将连铸坯或钢锭加热至轧制所需温度(通常为1100~1250℃),以增强钢材的塑性,便于后续轧制;粗轧机对加热后的坯料进行初步轧制,通过可逆轧制工艺将其压延成中间坯,为精轧工序奠定基础;精轧机对中间坯进行高精度轧制,通过多机架连续轧制,确保带钢的厚度、宽度和表面质量达到标准要求;冷却装置采用层流冷却或水冷技术,对轧制后的带钢进行快速冷却,以调控其组织结构和力学性能;卷取机将冷却后的带钢卷取成卷,便于后续运输、储存和深加工。热轧带钢产线的基本构成,如图1所示。

1.2 2150mm热轧带钢产线的特点

2150mm热轧带钢产线是一种宽幅带钢生产线,以其高产能、先进技术和多功能柔性生产等特点,在钢铁行业中占据重要地位[3]。其主要特点包括:①高产能与高效率:该产线设计年产量可达500万吨,能够满足大规模、连续化生产需求,显著提升企业经济效益。②先进技术应用:采用新型弯窜辊装置技术,优化设备使用寿命和维护工作量;同时配备自动宽度控制(AWC)、短行程控制(SSC)和板形控制系统,确保轧制精度和产品质量。③多功能柔性生产:可生产多种强度级别的钢种,如Q345、X70、X80等,产品厚度范围为1.6~25.4mm,满足高强钢厚规格和薄规格产品的多样化需求。④节能减排:通过钢轧深度协同提升热装率,充分利用连铸坯的高温能量,减少加热炉的能耗,降低碳排放,符合绿色制造的发展趋势。

1.3薄板坯的应用现状与挑战

薄板坯技术是热轧带钢生产领域的重要创新方向。薄板坯技术通过超高速连铸,提高生产效率,降低生产成本;利用连铸坯的高温能量,减少加热炉的能耗,实现能源的高效利用,符合可持续发展理念[4]。尽管薄板坯技术被广泛地应用于热轧带钢生产领域,但是该技术在未来发展中,面临前所未有的挑战。首先,工艺复杂性。薄板坯技术对轧制温度、轧制力和冷却速度的控制要求极高,工艺难度较大,需要高水平的操作和技术支持[5]。其次,设备要求高。需要配备先进的轧制设备和自动化控制系统,初期投资成本较高,对企业资金实力提出挑战。最后,质量控制难度。薄板坯在轧制过程中易出现扣翘头、板形不良等问题,对生产稳定性和产品质量提出更高要求,需通过技术创新和工艺优化加以解决。

2 2150mm热轧带钢产线薄板坯轧制技术改进方案

2.1加热工艺改进

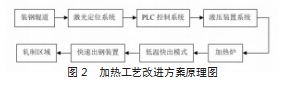

在2150mm热轧带钢产线中,薄板坯的加热工艺对最终产品的质量和生产效率具有重要影响。为了提高加热均匀性、减少能耗并提升生产效率,提出以下改进方案:首先,应用居中定位装钢技术,在装钢辊道上安装激光定位系统,实时监测板坯的位置,保证板坯在进入加热炉时处于炉膛中心位置[6]。同时,将PLC控制系统与液压装置进行联动,对偏移的板坯进行自动调整,确保板坯居中。采用居中定位装钢技术后,板坯温度均匀性提高,温差从±20℃降低至±5℃,加热效率提升8%,有效地解决了板坯在加热炉内位置偏移导致的加热不均匀问题,提高了加热效率。

其次,在保证板坯加热质量的前提下,采用低温快出模式,降低加热炉温度,缩短加热时间,减少能耗。具体操作:根据板坯材质和厚度,调整加热炉的温度曲线,采用“低温快出”模式,即降低均热段温度,缩短板坯在炉时间。在板坯达到目标温度后,通过快速出钢装置将板坯迅速送入轧制区域,减少热量损失,只有这样,才能降低均热段温度和板坯表面氧化铁皮厚度,缩短板坯在炉时间。加热工艺改进方案原理图,如图2所示。

2.2粗轧工艺优化

粗轧工艺设计是否合理直接影响了2150mm热轧带钢产线薄板坯质量。为有效提升产品质量和生产效率,通过优化轧制模式、速度以及除鳞模式,以实现粗轧工艺优化。

首先,轧制模式优化。传统的粗轧模式通常采用单道次轧制,这种方式虽然简单,但在薄板坯轧制过程中容易出现边部裂纹和厚度不均的问题[7]。通过引入多道次轧制模式,可有效改善这些问题。例如:采用三道次轧制模式,第一道次轧制力控制在8000kN,第二道次轧制力控制在10000kN,第三道次轧制力控制在12000kN。通过逐步增加轧制力,减少边部裂纹和厚度不均的发生。在多道轧制模式下,边部裂纹发生率从原来的5%降至1%,厚度不均率从原来的3%降至0.5%。其次,轧制速度优化。为保证薄板坯的表面质量和生产效率,需合理地控制轧制速度,轧制速度过高,会导致表面粗糙,过低则会影响生产效率。现有轧制速度为2.5m/s,表面粗糙度Ra为3.2μm。通过优化轧制速度,将粗轧阶段的轧制速度调整至3.0m/s,表面粗糙度Ra降至2.5μm,同时,同时增加轧制润滑剂的用量,此时,产品生产效率提高20%。最后,除鳞模式优化[8]。为解决传统的除鳞模式存在除鳞不彻底和能耗高的问题,采用高压水除鳞技术,水压从150bar提升至200bar,喷嘴数量从10个增加至15个,此时,除鳞不彻底率从原来的2%降低至0.5%,能耗从原来的500kW降低至400kW,保证除鳞彻底,使得能耗降到最低。

2.3自动卸卷功能实现

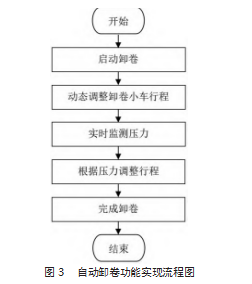

在2150mm热轧带钢产线中,薄板坯轧制后的钢卷在卸卷过程中经常出现松卷、塔形等卷形缺陷,影响后续加工和产品质量。经分析发现,现有卸卷小车的行程设置不合理,导致卸卷过程中钢卷与卸卷小车之间存在较大间隙,钢卷在重力作用下发生变形,最终导致卷形不良。为解决以上问题,需修改卸卷小车行程,使其在卸卷过程中始终与钢卷保持紧密接触,保证钢卷在卸卷过程中受力均匀,避免变形。

具体改进方案如下:首先,根据钢卷的宽度、厚度等参数,动态调整卸卷小车的行程,确保卸卷小车与钢卷之间的间隙控制在合理范围内。其次,在卸卷小车上安装压力传感器,实时监测卸卷小车与钢卷之间的压力,并根据压力变化调整卸卷小车的行程,促使钢卷受力均匀。最后,优化卸卷小车的结构设计,增加其刚性和稳定性,减少卸卷过程中的振动,提高卸卷精度。以某2150mm热轧带钢产线为例,该产线在改进前,薄板坯轧制后的钢卷松卷率高达15%,塔形率高达8%。经过上述改进措施后,松卷率降低至2%以下,塔形率降低至1%以下,卷形质量显著提升。自动卸卷功能实现流程图,如图3所示。

2.4精轧与卷取工艺调整

为提高带钢板形质量与卷取稳定性,需针对2150mm热轧带钢产线薄板坯轧制中板形波动、卷取错层等常见问题,设计以下改进方案。

首先,精轧工艺优化。在精轧过程中,轧制力与张力的波动是导致板形不良的主要原因,采用高精度液压AGC系统,实时调整轧制力,减少厚度偏差。同时,引入张力闭环控制,根据带钢宽度与厚度动态调整张力设定值,将张力波动控制在±5%以内,板形合格率从92%提升至96%。此外,为避免弯辊力设定不当会导致边浪或中浪问题,需采用智能板形控制系统,根据在线检测数据动态调整弯辊力,定期校准辊缝传感器,确保辊缝精度在±0.1mm以内。其次,卷取工艺改进。在卷取期间,一旦张力与速度不匹配,很容易出现卷取错层问题,为解决以上问题,根据带钢厚度与材质,设定分段式张力曲线,避免卷取初期张力过大,并提高卷取机与夹送辊的速度同步精度,使得速度偏差小于0.2%,只有这样,才能将卷取错层率降到最低。

3改进方案实施效果评估

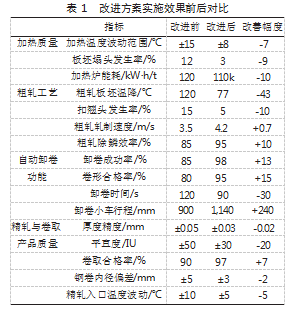

2150mm热轧带钢产线薄板坯轧制技术改进方案在加热质量、粗轧工艺、自动卸卷功能以及精轧与卷取工艺等方面均取得了显著成效。首先,在加热质量改善方面,薄板坯加热过程中存在板坯塌头问题,加热温度波动范围为±15℃。改进后,采用居中定位装钢和低温快出的加热模式,加热温度波动范围缩小至±8℃,加热均匀性显著提升。其次,在粗轧工艺优化效果方面,粗轧工艺优化后,板坯温降减少43℃,扣翘头发生率从15%降至5%,显著降低了板坯温降和扣翘头现象,提高了生产效率。另外,在自动卸卷功能实现方面,改进前,卸卷小车行程不足,导致卷形不良和卸卷效率低下。改进后,卸卷小车最大行程增加至1,140mm,实现了自动卸卷功能,有效地提升了卸卷效率和卷形质量。最后,在精轧与卷取产品质量提升方面,精轧工艺优化后,板坯温降减少,精轧入口温度稳定性提高,带钢厚度精度和平直度显著改善。卷取工艺优化后,钢卷内径和外径的一致性提升,卷取质量显著提高。改进方案实施效果前后对比如表1所示。

4结束语

综上所述,文章针对2150mm热轧带钢产线薄板坯轧制技术进行了深入研究,分析2150mm热轧带钢产线在薄板坯轧制过程中遇到的技术难点,如加热易出现板坯塌头、粗轧板坯温降大及易出现扣翘头等问题,提出了相应的改进措施。另外,还对薄板坯加热工艺、轧制工艺进行优化,成功实现了薄板坯的稳定轧制,有效提高了薄板坯的产品质量和生产效率,降低了生产成本。未来,随着钢铁工业对节能减排和资源高效利用的要求不断提高,全无头带钢轧制技术将展现出更大的应用潜力,可以进一步优化薄板坯轧制工艺,提高轧制稳定性和产品精度。

参考文献

[1]白少金,孙广兴.日钢2150mm热轧带钢产线薄板坯轧制技术的研究[J].轧钢,2021,38(3):98-103.

[2]马银涛,李宁,杨涛.薄板坯连铸连轧无头轧制技术的应用[J].河北冶金,2021(6):37-40.

[3]郭秀海,徐智友,陶亚男.热轧带钢薄规格甩尾原因分析与预防[J].吉林冶金,2021(4):8-12.

[4]杨兴春.无头轧制市场及竞争力分析[J].中国钢铁业,2023(3):47-51.

[5]崔丕林,韩雪.热态轧制对1200MPa双相钢边裂缺陷影响的研究[J].冶金设备管理与维修,2022,40(4):67-70.

[6]宋晓娟,师可新.1.2mm薄规格带钢开发及稳定轧制的研究[J].天津冶金,2020(3):40-42.

[7]陈庆凯,郭秀海,徐智友.卷取机AJC功能简介及其对热轧带钢表面质量的影响[J].吉林冶金,2020(2):37-38.

[8]陈圣林,李准,马文超,等.薄板坯连铸连轧生产中低牌号无取向硅钢的实践[J].材料与冶金学报,2023,22(1):97-102.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82527.html