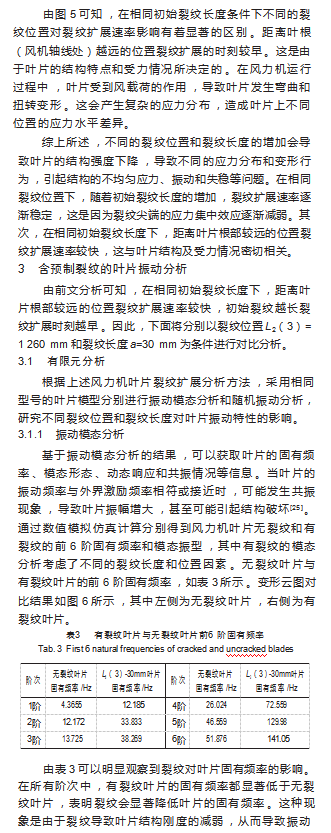

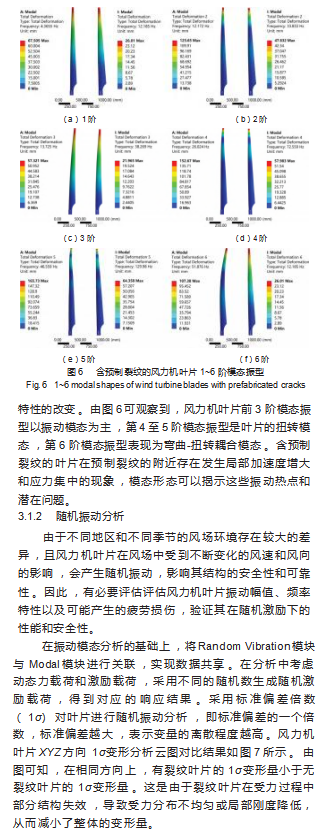

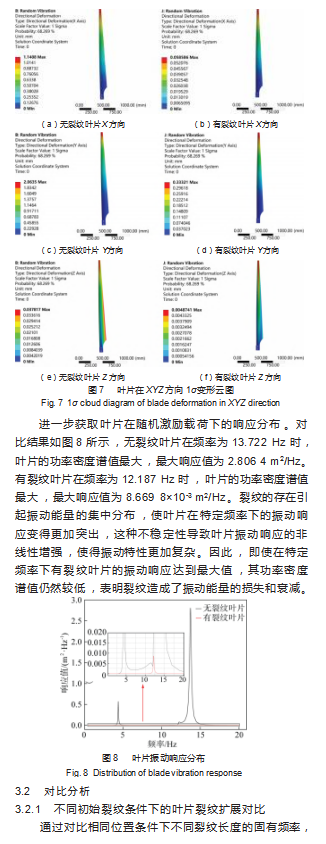

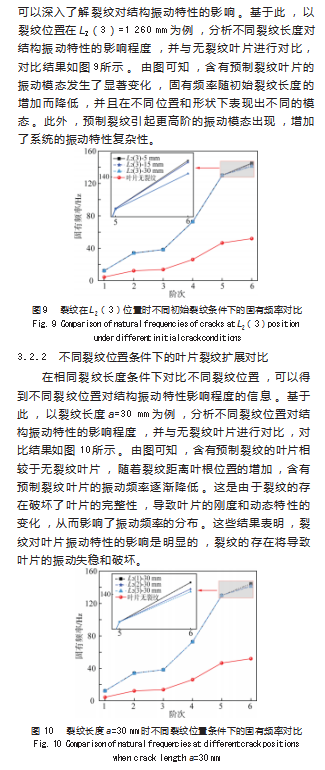

摘要:针对风力机叶片在复杂交变载荷服役环境下所造成的疲劳裂纹损伤问题,以FD3.2-2.0型号风力机叶片为例,研究了叶片疲劳裂纹扩展与振动模态间的规律。首先通过分析裂纹扩展过程中的力学行为与影响因素,建立了裂纹扩展数值模型。然后基于有限元进行了裂纹扩展模拟,研究了裂纹扩展位置与裂纹初始长度的关系。最后基于功率谱密度分析进行了振动模态分析和随机振动分析,研究了裂纹初始长度和裂纹扩展位置与固有频率间的规律。结果表明:在相同裂纹扩展位置条件下,不同初始裂纹长度对扩展速率的影响不大,整体呈现慢且恒定趋势,初始裂纹越长,裂纹扩展时刻越早,固有频率随初始裂纹长度的增加而降低。在相同初始裂纹长度条件下,不同裂纹扩展位置对扩展速率的影响显著,距叶根位置越远裂纹扩展时刻越早,固有频率随裂纹扩展位置的增加而降低。研究裂纹扩展位置和裂纹初始长度对含裂纹风力机叶片的前6阶固有频率和振动响应之间的关系,研究结论可进一步确定叶片的损伤容限,有助于优化风力机叶片的设计、监测和维护策略,提高风力机的可靠性和经济性。

关键词:风力机叶片,裂纹扩展,数值模拟,振动特性

0引言

在“双碳”目标和新能源战略背景下,风力发电技术得到了快速发展。风力机叶片作为将风能转化为电能的核心部件,其结构健康与性能可靠性变得越来越重要[1]。然而,由于复杂的工作环境和内外部耦合因素的影响,风力机叶片受到间歇性交变载荷作用,极易出现裂纹萌生和扩展问题,导致发生断裂失效,进而影响风力机安全性和工作效率[2]。因此,准确理解风力机叶片裂纹扩展机理,并进行相应的数值模拟和振动特性分析,具有重要理论价值和实际意义[3-4]。

风力机叶片裂纹的形成和扩展对叶片结构完整性和性能具有重要影响[5]。针对叶片裂纹检测研究。程世扬等[6]提出了一种基于超声红外热成像技术的涡轮叶片裂纹检测方法,并验证了该技术对检测喷涂前和喷涂后涡轮叶片裂纹缺陷的有效性。石腾等[7]提出了一种基于数字图像处理技术的风力机叶片裂纹损伤识别以及裂纹类型判断和特征参数提取方法,提高了叶片裂纹损伤的检测效率。Shen等[8]对裂纹叶片的简谐振动进行了理论和试验分析,提出了一种根据谐波分量的功率比进行裂纹检测的方法。Yan等[9]针对系统中存在的噪声问题,将传统的小波包分解(Wavelet Packet Decomposition,WPD)去噪方法与经验模态分解(Empirical Mode De⁃composition,EMD)相结合,提出了一种基于π相移FBG的风力机叶片检测方法。针对叶片裂纹影响的研究。周震霆等[10]考虑了环境温度对压气机叶片裂纹的影响,进行了模态特征和振动特性的分析。结果表明,固有频率随着环境温度增加而减少,振动位移响应越大。Zhang等[11]研究了大裂纹对轴流转桨式水轮机模态特性的影响,分析了大裂纹引起的固有频率差异,并讨论了含裂纹和不含裂纹的轴流转桨式水轮机叶片的模态振型。Cheng等[12]分析了压气机叶片在离心力和气动平衡压力作用下的模态结果,分析了裂纹叶片分布对离心叶轮振动特性的影响。胡家顺等[13]考虑了外部激励频率、裂纹深度以及裂纹位置等参数的影响,并讨论了系统的亚谐、超谐等共振现象。焦念鹏等[14]考虑了叶片材料、裂纹角度、尺寸等因素的影响,研究了基于扩展有限元(Extended Finite Element Method,XFEM)的风力机叶片表面裂纹的扩展问题。张成旭[15]研究了风力机叶片芯材蒙皮微裂纹问题,并分析了其产生原因和解决方法。Cao等[16]阐述风力机叶片在运行过程中所产生的各种损伤,如裂纹、纤维剥落和表面磨损等。并从裂纹的形成机理、检测评价方法以及修复技术等方面,对具有纤维增强复合材料(Fiber-reinforced Composite,FRC)风力机叶片裂纹损伤的研究现状进行了全面综述。

目前的研究大多是针对压气机或涡轮叶片裂纹的研究,而针对风力机叶片裂纹影响的研究尚有缺乏。并且上述研究虽然从不同角度分析了叶片裂纹扩展问题,但是存在参数考虑不全面、技术手段限制等问题。为此本文在上述研究的基础上,考虑叶片材料的力学特性、裂纹形态、环境因素等因素的影响,采用数值模拟与振动特性分析方法,探究裂纹扩展位置和裂纹初始长度与固有频率间的规律。

1基本理论

1.1疲劳裂纹扩展速率模型

Paris[17]在1960年发现了应力强度因子在疲劳裂纹扩展分析中的重要性,并建立了疲劳裂纹扩展速率与应力强度因子变化的联系,从而奠定了疲劳裂纹扩展理论的基础。这一发现对于深入理解裂纹扩展行为,特别是在疲劳加载下的行为,起到了关键的作用。

疲劳裂纹扩展速率模型中的Paris公式描述了材料的疲劳裂纹扩展速率da/dN是由应力强度因子范围ΔK控制的现象。Paris公式可以表示为:

4结束语

针对风力机叶片疲劳裂纹损伤问题,本文以FD3.2-2.0型号风力机叶片为例,采用数值模拟与振动分析方法,研究裂纹扩展位置和裂纹初始长度对含裂纹风力机叶片的前6阶固有频率和振动响应之间的关系,得出以下结论。

(1)裂纹位置对风力机叶片的前6阶固有频率具有一定的影响,随着裂纹位置距离叶根尺寸的增加,叶片的前6阶固有频率下降。

(2)初始裂纹长度对风力机叶片的前6阶固有频率具有显著影响,初始裂纹越长裂纹扩展时刻越早,随着初始裂纹尺寸的增加,叶片前6阶固有频率下降。

(3)在随机激振力作用下,有裂纹叶片相对于无裂纹叶片的振动响应分布域值降低,这是叶片结构刚度和阻尼特性改变导致的。

综上所述,裂纹扩展位置和裂纹初始长度对叶片的模态特征和振动特性具有一定影响。为了保障风力机叶片的安全与性能,建议在设计与制造阶段注重材料强度、裂纹监测与预防,并定期进行维护与检测工作。

参考文献:

[1]刘江,林熙涵,姜未汀,等.浮式平台运动对叶片变形及整机性能影响[J].热力发电,2023,52(10):187-198.

LIU J,LIN X H,JIANG W T,et al.Impact of the floating platform motion on blade deformation and performance of wind turbine[J].Thermal Power Generation,2023,52(10):187-198.

[2]耿晓锋,魏克湘,王琼,等.基于多频简谐调制的风力机叶片裂纹检测研究[J].振动与冲击,2018,37(22):201-205.

GENG X F,WEI K X,WANG Q,et al.Crack detection method for wind turbine blades based on the method of multi-frequency harmonic modulation[J].Journal of Vibration and Shock,2018,37(22):201-205.

[3]陈启飞,宋瑞明,刘凯,等.碳纤维复合材料风力机叶片的疲劳载荷及寿命分析[J].化学工程与装备,2022(9):22-24.

[4]李孟珠,刘纲,黎华,等.大型风力机叶片状态监测方法研究进展[J].热力发电,2022,51(12):18-29.

LI M Z,LIU G,LI H,et al.Research progress on condition moni⁃toring methods of large scale wind turbine blades[J].Thermal Power Generation,2022,51(12):18-29.

[5]葛新宇,毕俊喜,李海滨,等.基于故障物理的风力机叶片可靠性仿真分析方法[J].太阳能学报,2024,45(3):29-40.

GE X Y,BI J X,LI H B,et al.Reliability simulation analysis method of wind turbine blades based on fault physics[J].Acta En⁃ergiae Solaris Sinica,2024,45(3):29-40.

[6]程世扬,苏清风,袁雅妮,等.基于超声红外热成像技术的涡轮叶片裂纹检测[J].无损检测,2023,45(3):1-5.

CHENG S Y,SU Q F,YUAN Y N,et al.Turbine blade crack de⁃tection based on ultrasonic infrared thermography[J].Nondestruc⁃tive Testing,2023,45(3):1-5.

[7]石腾,许波峰,李振,等.基于数字图像处理的风电机组叶片裂纹损伤识别方法研究[J].太阳能学报,2024,45(2):86-94.

SHI T,XU B F,LI Z,et al.Research on crack damage identifica⁃tion method of wind turbine blades based on digital image pro⁃cessing[J].Acta Energiae Solaris Sinica,2024,45(2):86-94.

[8]SHEN G,GU F S,YANG,Y M,et al.Theoretical and experimental harmonic analysis of cracked blade vibration[J].Measurement,2023,222:113681.

[9]YAN Q,CHE X,LI S,et al.π-FBG Fiber optic acoustic emissionsensor for the crack detection of wind turbine blades[J].Sensors,2023,23(18):7821.

[10]周震霆,贺星,刘永葆.不同温度下含裂纹压气机叶片的模态特征和振动特性分析[J].舰船科学技术,2023,45(12):93-98.

ZHOU Z T,HE X,LIU Y B.Analysis of modal characteristics and vibration characteristics of cracked compressor blades at different temperatures[J].Ship Science and Technology,2023,45(12):93-98.

[11]ZHANG M,VALENTIN D,VALERO C,et al.Experimental and numerical investigation on the influence of a large crack on the modal behaviour of a Kaplan turbine blade[J].Engineering Fail⁃ure Analysis,2020,109:104389.

[12]CHENG G,LI J F,WANG W Q,et al.Effect of cracked bladedis⁃tribution on vibration characteristics of centrifugal impeller[C]//2nd International Conference on Frontiers of Mechanical Engi⁃neering and Materials Engineering(MEME 2013):Applied Me⁃chanics and Materials,2013:556-559.

[13]胡家顺,冯新,周晶.呼吸裂纹梁非线性动力特性研究[J].振动与冲击,2009,28(1):76-80.

HU J S,FENG X,ZHOU J.Study on nonlinear dynamic re⁃sponse of a beam with a breathing crack[J].Journal of Vibration and Shock,2009,28(1):76-80.

[14]焦念鹏,宋力,陈永艳,等.复合材料风力机叶片表面裂纹扩展的模拟研究[J].可再生能源,2022,40(9):1195-1201.

JIAO N P,SONG L,CHEN Y Y,et al.Simulation study on sur⁃face crack propagation of composite wind turbine blade[J].Re⁃newable Energy Resources,2022,40(9):1195-1201.

[15]张成旭.风电叶片芯材蒙皮微裂纹产生原因及缺陷的消除[J].天津科技,2021,48(10):59-60.

ZHANG C X.Causes and elimination of micro-cracks in core material coverings of wind turbine blades[J].Tianjin Science&Technology,2021,48(10):59-60.

[16]CAO Z,LI S,LI C,et al.Formation mechanism and detection and evaluation methods as well as repair technology of crack dam⁃age in fiber-reinforced composite wind turbine blade:a review[J].International Journal of Advanced Manufacturing Technolo⁃gy,2022,120(9-10):5649-5672.

[17]PARIS P C.A critical analysis of crack growth laws[J].Journal of Basic Engineering,1963,85(4):528-533.

[18]WALKER K.The effect of stress ratio during crack growth and fatigue for 2024-T3 and 7075-T6 aluminum[C]//Effects of En⁃vironment and Complex Load History on Fatigue Life,1970,462:1-14.

[19]ADIB A M L,BAPTISTA C A R P.An exponential equation offa⁃tigue crack growth in titanium[J].Materials Science and Engi⁃neering:A,2007,452:321-325.

[20]ZHAN W,LU N,ZHANG C.A new approximate model for the R-ratio effect on fatigue crack growth rate[J].Engineering Fracture Mechanics,2014,119:85-96.

[21]MOLENT L,SINGH R,WOOLSEY J.A method for evaluation of in-service fatigue cracks[J].Engineering Failure Analysis,2005,12(1):13-24.

[22]王妍,毕俊喜,葛新宇,等.航空发动机叶片高低周复合疲劳寿命预测与损伤机理研究[J].内蒙古工业大学学报(自然科学版),2023,42(4):324-329.

WANG Y,BI J X,GE X Y,et al.Aero-engine blade high and low circumference composite fatigue life prediction and damage mechanism research[J].Journal of Inner Mongolia University of Technology(Natural Science Edition),2023,42(4):324-329.

[23]印四华,朱成就,金熹,等.基于等几何分析的风力机叶片PHT样条细分研究[J].机电工程技术,2024,53(1):86-90.

YIN S H,ZHU C J,JIN X,et al.Study on pht spline refinement of wind turbine blade based on isogeometric analysis[J].Me⁃chanical&Electrical Engineering Technology,2024,53(1):86-90.

[24]田万鹏,熊勇刚.热处理对X80钢疲劳裂纹扩展规律的影响[J].机电工程技术,2023,52(10):294-297.

TIAN W P,XIONG Y G.Effect of heat treatment on fatigue crack growth law of X80 pipeline steel[J].Mechanical&Electri⁃cal Engineering Technology,2023,52(10):294-297.

[25]廖高华,乌建中,张磊安.风机叶片疲劳加载振动频率特性分析与试验[J].振动.测试与诊断,2016,36(6):1085-1090.

LIAO G H,WU J Z,Zhang L A.Analysis on coupling vibration frequency characteristics of wind turbine blade rotating fatigue loading system[J].Journal of Vibration,Measurement&Diagno⁃sis,2016,36(6):1085-1090.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82479.html