摘要:三钢6号高炉是福建省首座1800m3高炉,自投产以来,高炉生产技术经济指标保持较好水平。由于入炉原燃料铅锌负荷高,造成高炉炉底封板上翘、炉体上涨及冷却壁大量损坏等问题。针对此类问题,文章制定详尽周密的停炉方案,采取了炉身上中下通三层保安氮气、降料面过程打水均匀、顶温控制在合适范围等操作措施,以及通过测量炉缸部位的炉壳温度,定好残铁口方位,这些措施的实施,增加炉内惰性气体氮气,使高炉内难于形成爆炸性气体,又防止降料面过程打水积于炉料表面,杜绝水进入高温区急剧汽化而形成爆炸,为顺利停炉降料面煤气全回收创造有利条件,确保大修停炉安全环保降料面和放残铁工作,缩短了停炉及拆炉工期,社会经济效益巨大。

关键词:高炉,安全,环保,降料面

三钢6号高炉有效容积1800m3,设有2个铁口,26个风口。6号高炉采用了铁前精料技术、高炉操作及工艺技术、高炉高效配套技术等,以科技创新、技术进步为导向开展各方面工作,各项指标保持国内同类型高炉领先水平,但因炉体上涨造成的冷却壁大量损坏、炉壳开裂等安全生产问题陆续出现,需要进行停炉大修。

1停炉前高炉生产状况

1.1主要生产技术经济指标

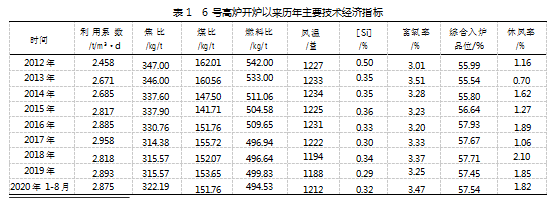

6号高炉于2012年3月16日点火投产,自投产以来高炉生产技术经济指标稳定提升,高炉各操作制度稳定,煤气流分布合理,高炉保持稳产高产低耗状态,生产技术指标如表1所示。

1.2高炉安全生产存在隐患

由于入炉原燃料铅锌负荷高,2013年3月22日11层第33#、22#外圈拉裂,2014年8月发现高炉炉底封板上翘、炉体上涨,到2015年1月涨高对高炉各设备的影响逐渐显现,2018年开始,第11~13层冷却壁大量损坏,6号高炉冷却壁大量漏水给炉内操作带来较大困难,同时也存在安全风险。通过采取工业开路水环管,不锈钢金属软管、闭堵、灌浆、补焊、应急处置预案等措施咱1暂,维持高炉安全高效生产。6号炉在2020年3月~8月共6次休风和10次减风,以处理11层和12层冷却壁烧红、喷出火星、螺栓密封罩裂等问题,高炉炉体漏煤气开裂影响高炉安全生产。

2停炉准备

2.1降料面过程安全环保影响因素

①高炉煤气中H2、O2含量超标,威胁煤气系统安全。②高炉顶温超过控制范围,烧坏炉顶及煤气系统设备,引发安全环保问题。③因打水过多炉内爆震,引发安全环保问题。榆人员在风口平台、炉身、炉顶作业、煤气取样分析作业时,煤气中毒。⑤降料面后期煤气放散,引发厂区或居民生活区局部煤气中毒和环保超标。

2.2停炉前小休风准备

2.2.1检测设备校对

检查各风口小套破损报警设备完好状态,检查炉顶上升管的四点温度电偶工作状态,检查高炉风量、风压仪表检测工作状态,检查高炉炉顶压力检测设备和高炉水压检测设备工作状态,如有异常,做好标记,待小休风期间处理。

2.2.2高炉炉壳检查

全面检查炉壳煤气泄漏情况,泄漏点要标注、记录好,以便小休风时进行处理,并落实现场的煤气安全警示标志。

2.2.3冷却设备检查

高炉小休风前一天,仔细对高炉所有的冷却设备认真检查,发现破损的,要及时处理,如特殊原因不能处理的,必须做好标记,待小休风时处理,确保在停炉期间无向炉内漏水现象。

2.2.4停炉前做好操作调整

为了确保停炉前高炉炉况稳定顺行、减少炉身粘结物及清洗炉墙的需要,稳定渣铁物理热1500℃,改善渣铁流动性,活跃炉缸。停炉前要保证用料的稳定,停炉前1天中班适当提高炉温,[Si]以0.40%~0.60%、炉渣R2按[S]=0.020%~0.040%控制。停炉当班前期[Si]提高到0.50%~0.70%,炉渣R2按[S]=0.030%~0.050%控制,停炉当班中后期[Si]提高到0.80%~1.00%,炉渣R2按[S]=0.030%~0.050%控制。

2.3停炉降料面前小休风工作

2.3.1小休风操作要求

停炉当天小休风前1.5h左右开始边加盖面焦边降低料面,加盖面焦170t最后上,降料面时,炉顶通氮气,配合炉顶适当打水,控制顶温在180~320℃。料线降至3.0m准备小休风,确保小休风后料线在插喷水枪位置下面以便插喷水枪。

2.3.2小休风期间工作

淤共闭堵103块冷却壁,至此炉身所有控水冷却壁全部闭水,累计378块,其中11层全部闭堵总计168块,12层闭堵总计130块,13层闭堵总计80块。

②炉壳11~12层炉壳裂缝堆焊56处,防止降料面期间炉内爆震漏煤气咱2暂。

③彻底检查、试运行原炉顶打水装置。安装前须进行雾化情况试验,打水枪须达到雾化或接近雾化效果;确认控制系统的安全可控;保证炉顶打水的均匀性。

④加装炉身氮气供应装置,并配备流量表。挖开一、二、三层各2个探瘤孔,接氮气管通氮气,氮气要接流量表。一层2个探瘤孔,二、三层一个探瘤孔开三通接氮气管,同时安装带法兰的DN11/4一个闸阀、一个球阀。

⑤卸去炉身上部四个打水孔盲板,插好喷水枪,装好流量表,每根枪流量表数据及流量调节阀接到值班室,喷水枪喷孔朝上。喷水装置安装完毕后,先进行炉外喷水试验。

⑥校对好四个方向的炉顶温度和喷水枪是否相对应,校对炉顶温度、炉顶压力、风压、风量表,确保其准确性。

3降料面操作和放残铁工作

3.1降料面控制目标

以煤气环保安全为首要目标,操作参数控制在目标范围内,不发生紧急休减风情况,炉顶煤气不放散安全环保将料面降到炉腹。

3.2降料面控制要求

(1)小休风各项工作完成后即复风,降料面过程中,煤气全程回收,为加快停炉过程,在炉顶温度许可的情况下,尽量控制好风量、风温作业。

(2)小休风,复风前新增6个炉身保安氮气阀门开三分之一,氮气压力要大于风压,确保停炉前保安氮气管道畅通,当料面过这一层探瘤孔,开大对应这一层保安氮气,目的是增加高炉内惰性气体成分,减少高炉降料面过程发生爆震的概率。

(3)降料面过程中,炉顶温度控制在180~320℃、个别点350℃,若发生爆震,控制在180~380℃、个别点400℃。当炉顶温度上升至规定值范围时,开始打水,务必四根打水枪连续均匀,如全开打水仍不能控制顶温上升,则需减风。

(4)降料面最后两炉铁酌情换用大钻头,出净渣铁。

(5)随着料面的下降,以炉顶温度为准,高炉控制适当风量作业,在炉顶打水全开仍控制不住顶温时,可酌情降低风量、降低风温,但风温不得低于750℃。

3.3降料面操作控制

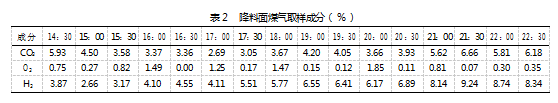

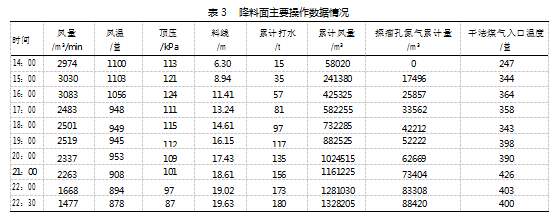

高炉5:49-13:30小休风复风后按照制定的方案进行降料面,机械长探尺正常每隔30min探一次料面,过二层探瘤孔后每15min探一次料面,及时掌握料面下降情况;降料面至停炉安排出3次铁,铁水硅含量为0.99%、1.30%和1.24%,出铁量为234.74t、279.72t和27.40t;每隔30min取煤气化验CO2、O2、H2浓度咱3暂,如表2所示。煤气中H2含量最高为9.24%,O2含量最高为1.49%,分别小于12%和1.8%控制要求咱4暂,降料面过程根据料面高度和炉顶温度情况控制风量、顶压、风温和打水量,数据如表3所示,此次炉喉累计打水量180t,累计风量为132.8万m3,累计氮气用量8.84万m3,由于风量、打水量等控制平稳,炉况顺行,炉顶温度在合适范围,在降料面过程高炉未发生爆震现象,根据煤气成分和探尺情况综合判断料面位置咱5暂,此次降料面历时9h,料线降至19.63m,达到炉腹位置,22:39安全休风停炉。

3.4放残铁工作

为确保残铁在休风后最短时间内放掉,提前做好残铁沟平台和备好充足的平台钢板、型钢、工具等,调配好劳力,确保安全、快速地放尽残铁。

3.4.1做好放残铁口的定位和残铁量计算

根据炉壳温度和铁水罐位置确定残铁口方位,休风后,影响放残铁的第一层8#、第二层8#和9#冷却壁水管停水并用空压气吹干,以第一层8#、第二层8#和9#三块冷却壁交接处为中心,割取400伊200mm的炉壳。炉壳取完后炉前清除铝质填料,割除第二层8#和9#冷却壁8根进水管,并用有水炮泥将8根进水管堵严堵牢。

3.4.2做好残铁沟,保安全放残铁

将做好的残铁沟平台整体拉向高炉,对好位置,同时炉前用沟料和有水炮泥做好残铁沟接头,清除炭捣料至炉底砖,残铁沟头与炉壳连接的一节镶入炉壳内约150mm,接头处理好并打好料,做好泥套,对残铁沟、泥套进行烘烤。

3.4.3做好安全环保放残铁工作

放残铁期间,机车、消防车、雾炮车随时待命。出残铁工作范围及铁水罐放置位置周围用砂子铺一层厚为200~250mm砂层,并保持干燥,两个铁水罐的连接处糊上炮泥,做好防护。开始用凿岩机钻残铁口,残铁口标高7460mm(第二层冷却壁出水管中心线往下1750mm位置)。钻入深度约1500mm见红后,用氧气烧残铁口,放残铁期间开启残铁罐位碰接在南铁口除尘主管上的除尘阀门。8月18日7:10残铁铁水开始流出,至19:00结束,放残铁约320吨,扣除炉基上涨尺寸,残铁量与理论计算值基本相符,在停炉大修施工过程中发现,炉底基本没有残留渣铁,说明残铁口位置选取准确。

4结语

(1)6号高炉作为福建省首座1800m3级高炉,各项经济技术指标处于全国同类型前列,但因入炉原燃料有害元素铅锌负荷高,炉体涨高,炉壳开裂及冷却壁大量损坏影响高炉安全生产。

(2)加强辨识降料面过程安全环保影响因素,对制定详尽周密的停炉方案尤其重要。

(3)6号高炉停炉降料面做到煤气不放散安全环保停炉,为以后大高炉停炉及炉壳开裂漏风点多的高炉停炉工作起到很好标杆作用。

(4)本次停炉降料面过程出铁控制到位,残铁口位置选取比较准确,放残铁过程进行顺利,拆炉过程炉底没有发现残留渣铁,缩短了大修工期。

参考文献

[1]李万忠,秦占邦,谢勤.酒钢7号高炉炉底密封板开裂原因探析[J].炼铁,2022,41(1):43-45.

[2]解虎航,毛洁成,杨涌泉,等.汉钢2号高炉快速降料面停炉操作[J].炼铁,2021,40(5):60-62.

[3]张猛超,贾新,余晓波,等.首钢股份1号高炉降料面及放残铁实践[J].炼铁,2020,39(2):31-33.

[4]赵永平,王永林.邯宝2号高炉环保停炉操作[J].炼铁,2018,37(3):36-39.

[5]林春山,王荣刚,罗德庆,等.首钢股份3号高炉中修空料线停炉及开炉操作[J].炼铁,2022,41(2):38-41.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81871.html