SCI论文(www.lunwensci.com):

摘 要 :2021 年4 月 8 日,因投用高炉备用鼓风机以及配合全公司系统检修, 高炉重负荷休风 36 小时。在各项准备工作确认后, 高炉于4 月 9 日送风。复风后,高炉按计划逐步加风并按计划开风口,同时对布料矩阵、批重和焦炭负荷等稳步进行了匹配性调 整,使得高炉快速恢复至正常生产水平。本文针对高炉休风及快速恢复过程进行了分析总结, 并对具体应用展开了详细阐述。

关键词 :炉况恢复 ;布料矩阵 ;焦炭负荷 ;出铁

现有 2800m3 高炉一座,单系统运行,因投用备用鼓风机以 及配合全公司系统检修,高炉计划休风 36 小时进行送风管道碰点。高炉送风后风口破损 1 个,影响高炉的正常恢复,但在外围 精心组织和炉内正确调剂下, 高炉快速恢复到正常生产水平, 各项指标均提前完成了计划任务。

1 高炉检修前状况

从高炉休风前产量完成情况来看, 2021年3 月份实际完成产 量23.14 万吨,明显较2 月份(21.5 万吨) 有所提高,各项指标均 较上月有很大程度的进步。经过近几年来对大高炉的不断探索, 在现有原燃料质量条件下,炉内调剂使用大批重、大角度、大角 差,采用中心加焦,保证了煤气流合理分布,通过调整配料结构 以提高和稳定渣中镁铝比来保证渣系合理。在休风检修前期, 炉 内降低炉渣碱度、提高炉温控制水平,加强排锌排碱,以活跃炉 缸为主,使炉内风量稳定维持在 5600m3/min 以上,料尺工作均 匀顺畅。

2 高炉休复风准备及复风后炉内调剂

2.1 休风前炉料的配加

在休风前,随着休风料的加入,煤气利用逐步下降至 40%, 冶炼进程减慢, 炉前出铁间隔时间也随之合理控制, 最后一次铁 渣铁排尽后, 需对实际铁量和理论铁量进行核对, 确保理论渣铁 量完全排出。

高炉休风前炉内调整。高炉休风前一个冶炼周期将焦炭负 荷一次性调轻至 3.80 倍,并每批附加锰矿和硅石各 1 吨,并集中 加焦20 吨,布料角度也同步进行调剂,减少中心加焦2 圈,辅料 采用小角度布料,保证炉料下达后,炉缸渣铁物理热充足、渣铁 透液性提升,同时,有利于炉内煤气流的合理分布,提高料柱透 气性,为复风后快速回风、活跃炉缸工作、减少风口破损及第一 次铁顺利排出创造有利条件。

寻求更加合理的炉料结构。以炼铁实验数据为依托,尤其是 在多品种、质量较差的周边原燃料条件下,更需要各项实验数据的支撑(如烧结矿 500℃低温还原分化率、入炉有害元素分析 等),合理搭配使用原燃料结构比例和装料顺序,制定最佳的配 料结构, 从而保证合理的渣铁特性和炉内气流分布。

减少入炉粉末含量。高炉入炉粉末减少的效益远大于烧结 返矿增加造成的成本升高。大量的粉末入炉会引起高炉内部气 流分布失常、燃料比升高,对高炉操作带来极大挑战。高炉精料 方针不建议粉末入炉操作,因此,在高炉生产中小于 3mm粉末 仍做返矿处理,对炉料中无法完全处理的含有 3mm~5mm粉末 的矿石在装料顺序上进行调整,可以起到调节气流分布的作用, 即压制边缘气流, 适当发展中心主气流, 确保高炉稳定顺行。

2.2 高炉复风前准备

高炉复风前对各附属设备、设施进行认真检查确认并试车合 格,检查风、水、电、气(汽)等动力能源介质畅通、可控,高炉 铁口泥套、炉前渣铁沟、水冲渣系统具备出铁条件, 高炉计算机、 仪表、通讯系统正常, 累计风量重新校对, 称量设施校核准确。

为了保证第一次铁渣铁物理热充足,流动性良好,首次铁的 出铁时机选择非常关键,出铁时间过早,由于渣铁量少,炉缸热 储备不足,将造成渣铁物理热不足,流动性不好,增加炉前的工 作量,进而影响后续出铁和炉内加风进程。出铁时间过晚,会使 炉内憋风, 甚至风口涌渣、炉况不顺, 还存在炉前跑大流的风险。

2.2.1 首次出铁时间确定

高炉复风后,根据入炉原燃料成分数据和实际冶炼参数对 炉缸有效安全容积量进行准确计算,根据炉缸有效安全容积量 推算出首次出铁时间。经计算,高炉炉缸有效安全容铁量220.14 吨,即炉内跑料批数达到4.58 批时, 组织炉前出第一次铁。

2.2.2 出铁时炉内风量确定

复风后炉内逐步加风,根据吨焦耗风和炉内料批计算,送风 后2-2.5 小时, 炉内风量必须达到 3500m3/min 以上时,出铁时机 最佳。

2.3 复风后炉内调剂

高炉复风后,在堵 4 个风口的情况下,高炉小风量作业,冶 炼强度低、周期长,应根据料速及实际炉温情况逐步加风,并保 证在休风料下达后有足够充足的渣铁物理热,才能达到逐步开 风口的条件, 依据原燃料成分以及实际炉渣碱度, 炉内及时作出 调整, 杜绝高炉温高碱度影响渣铁流动性并导致烧坏风口。风口 全开后,争取风量,确保鼓风动能达到 120~135kj/s,有利于吹 透中心、活跃炉缸工作。同时,组织好炉前出铁,从而及时排尽 渣铁, 彻底活跃炉缸工作均匀。对复风后富氧喷煤的使用时机准 确判断, 在操作上积极争取风量加足风压, 保证有足够的鼓风动 能,利用“大风量”改善和活跃炉缸工作,稳定炉缸热制度,为 尽快恢复炉况争取主动。

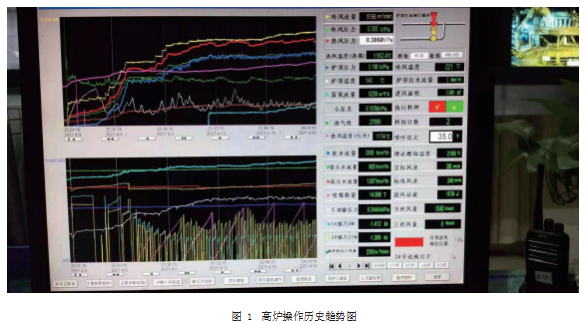

高炉复风后风量控制。复风后风量快速加至 1500m3/min送煤气,煤气爆发实验合格后,将煤气送入主管网,高炉逐步 提顶压加风,风量加至 3500m3/min,炉内开始喷煤,风量加至 4500m3/min 以上时,炉内开始富氧,初始富氧量控制在 3000m3/h 以内, 以争取风量为主。具体见图 1。

快速喷煤十分重要。高炉要实现快速恢复,必须是在原料和 焦炭质量有一定保证的前提下,再加上必要的设备保障能力及 高炉自身的操作管理。从榆钢目前的原料结构来看, 入炉焦炭带 入的硫要远高于煤粉带入的硫含量,并且喷煤中所含的硫要远 低于同重量的焦炭中的硫含量。因此适当提高喷煤比可以有效 的降低高炉的入炉焦比, 提高高炉的经济效益, 还能减少入炉的 硫含量,也有助于降低理论燃烧温度,为用足风温、提高鼓风动 能和炉况快速恢复创造条件。所以, 高炉复风后快速喷煤并适当 加重焦炭负荷, 保证了高炉的快速恢复。

炉内调剂实时匹配。高炉复风后,批重 82 吨、焦炭负荷 3.80 倍,布料矩阵为 :αJ=40(3)38(3)35.5(2)33(2)30(2)16(5)、 αK=40(1)38(2)35.5(4)33(4)30.5(3),随着渣铁物理热的逐 步改善,同步减少和停加锰矿、硅石。为保证炉内煤气流稳定, 在保证焦批稳定不变的情况下,逐步停硅石、停锰矿、扩批重, 达到稳步加重焦炭负荷的目的,同时,在稳定自产干熄焦焦炭 30%、外购焦炭 70% 的情况下,将质量较好的焦炭布到中心,以 便疏通并稳定中心主气流。高炉长期休风后, 炉缸工作活跃性下 降,炉内采取了上、下部相结合的调剂手段,开风口要抓住最佳 时机,方能取得了预期效果,炉内向热且鼓风动能在 120kj/s 以 上时即可开风口。

控制好顶压和富氧。高炉生产过程中,受炉内煤气流和高温 的影响,高炉内部炉顶会产生巨大的压力,为保证高炉安全、稳 定、高效生产,必须合理的控制炉顶压力,合理的顶压会稳定炉 内的气流顺畅, 保证煤气流与矿石充分接触, 为高炉强化创造条 件。同时,高炉富氧也是炉况快速恢复的重点,复风后富氧要根 据炉况的接受能力和煤气流分布情况而使用,合理使用富氧不仅能提高产量、降低燃料比,还能保证炉内气流稳定分布。

2.4 实际出铁情况

4 月 9 日 20:30 高 炉 复 风,23:28 炉 内 跑 料 5 批、风 量 达 到 3800m3/min,炉前打开2 号铁口出铁,4 月 10 日2:45 铁口喷溅堵 口 ,共出铁 768.65 吨,铁水【Si】:1.28%。

2.5 复风后产量指标完成情况

高炉于4 月 8 日 8:35休风进行系统检修, 4 月 9 日20:30 复风。 复风后,根据《炉况恢复方案》稳步推进,第2 天全开风口作业, 第 3 天日产达到 7000 吨以上, 各项指标逐步优化。详见下表。

3 结语

综上所述,2800m3 高炉在经过 36 小时休风检修后,采取了 一系列措施,快速恢复正常,指标不断优化。休风前炉内堵风口 数目及焦炭负荷的确定需根据休风时间长短来合理选择,复风 后开风口和加重焦炭负荷的进程不可操之过急,要根据炉况实 际和各项运行参数及炉缸活跃程度, 把握好时机 ;其次, 复风初 期合理控制较轻焦炭负荷时间和维持大渣比操作,有助于炉缸 热制度的稳定, 从而为后续快速恢复和稳步强化奠定基础。

参考文献

[1] 范广权 . 高炉炼铁操作 . 冶金工业出版社 ,2008.

[2] 周传典 . 高炉炼铁生产技术手册 .[M] 北京 . 冶金工业出版社2012.

[3] 中国金属通报 ,2020.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/34101.html