摘要:增材制造技术作为一种新兴的制造方式,以其独特的逐层叠加成形方式和高度灵活的设计能力,在机械零部件设计与性能提升方面展现出显著优势。文章系统探讨了增材制造技术的基本原理与特点,总结了其在机械零部件设计中的创新应用,包括轻量化设计、复杂结构成形,以及多材料与功能一体化的实现路径。同时,深入分析了增材制造技术在提升金属零部件力学性能、优化微观结构,以及增强耐腐蚀性和耐高温性能方面的作用,为机械零部件的高效开发提供了新的技术思路和方法。

关键词:增材制造技术,机械零部件,轻量化设计,力学性能

随着现代制造技术的飞速发展,传统加工方式已无法满足新型工业领域对复杂几何结构、高性能材料及高精度制造的需求。增材制造技术(AM),以其逐层叠加的成形方式突破了传统制造的诸多限制,为机械零部件的创新设计与性能提升提供了全新的解决方案。从航空航天到汽车制造,再到模具加工与能源装备,增材制造展现了广泛的应用潜力。

1增材制造技术的基本原理及特点

1.1增材制造的技术原理

增材制造技术以数字模型为基础,通过逐层叠加材料制造物体。其技术囊括熔融沉积成型(FDM)、选择性激光熔化(SLM)、电子束熔化(EBM)等多样化工艺。在上述工艺中,关键步骤是对材料实施局部熔解,并迅速使其凝固,以此塑造出特定的零件形态。采用计算机辅助设计(CAD)模型进行控制,增材制造技术显著提升了加工过程的灵活性与精确度,如图1所示。

1.2增材制造的主要特点

第一,设计自由度高。在传统制造工艺之外,可以实现复杂曲面、空心结构及内部通道等设计的直接成型。第二,材料利用率高。在对比减材制造工艺时,加工钛合金和镍基合金等高价值材料时,展现出较低的物料损耗率,应用价值显著。第三,多功能一体化设计。采用材料复合技术及功能集成策略,有效促进了零部件的耐磨性与耐腐蚀性协同提升咱1暂。

2增材制造技术的创新应用

2.1轻量化设计

2.1.1拓扑优化设计的实现

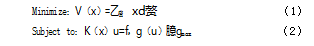

拓扑优化结合增材制造,通过数学模型和仿真技术精确实现轻量化零件设计。以下结合专业公式分析其优化效果。拓扑优化以体积最小化为目标,约束条件为满足零件的力学性能。其数学模型可表示为公式(1)和(2):

式中:V(x)为零件体积;x为材料分布变量(0表示去除材料,1表示保留材料);K(x)为刚度矩阵;u为位移向量;f为外载荷;g(u)为应力或变形限制条件。通过优化计算,材料从非承载区域去除,确保轻量化和性能平衡。

在应力分析中,优化零件的应力分布满足公式(3):

式中:滓为应力;F为外力;A为零件截面积。通过仿真,优化后零件的应力集中在关键承载区域,材料分布有效且均匀。

2.1.2仿生设计与材料分布效率

机械零部件设计领域,借鉴蜂巢、中空骨骼等自然界轻量化结构,仿生设计展现出创新潜能。承载路径优化方面,增材制造技术对实现复杂几何形态具有显著成效。研究表明,运用仿生设计生产的航空部件,其弹性模量达到了15GPa,相较于均质结构提升了25%。

2.1.3技术指标

卓越的效率和性能表现,在增材制造的轻量化设计中得到了充分体现。以Ti-6Al-4V钛合金为例,其加工速度可达20cm3/h,且切削过程中损耗率低于0.1%。实验证明,运用SLM技术生产的钛合金部件,在单位体积上展现出950MPa/cm3的承载水平,较之常规铸造技术,其承载能力提升了150MPa。增材制造在能源使用上效率更高,每生产1kg零件可降低30%的能耗,从而进一步减少生产成本,为大批量生产夯实了基础,如表1所示。

2.2复杂结构成形

2.2.1蜂窝与网格结构优化

机械零部件设计中,蜂窝与三维网格结构以其轻盈与坚固闻名,然而,传统制造工艺却难以胜任对这些复杂几何形态的塑造。蜂窝结构在增材制造技术的逐层成形过程中,得以通过精准打印手段得以轻松实现。运用SLM技术生产的蜂窝单元,其壁厚可精确至0.3mm,远优于传统工艺的1mm以上。压缩强度高达110MPa的结构,其密度却低至2.1g/cm3。航空部件与工业滤芯领域普遍采用此类结构,不仅增强了零件的强度与刚性,还降低了整体重量咱2暂。

2.2.2复杂内腔成形能力

涡轮叶片等机械零部件需依赖精确设计的冷却通道来提升热交换效能,然而,传统的加工工艺因刀具和切削路径的局限,难以形成复杂的内部结构。采用逐层叠加的方法,增材制造技术成功突破了该项技术难题。在SLM工艺制造中,所形成的冷却通道直径精准锁定在0.6mm,误差范围严格限定于正负0.05mm以内,表面质量达到8滋m级别,充分满足了高精度加工的严格标准。

2.2.3技术参数佐证

采用增材技术,形成复杂结构,其显著特征为高致密性与高性能,借助多轴联动增材设备,粉末利用率每小时可达95%,熔化层厚度均值为50滋m。所制零件整体致密性更是达到了99.5%的卓越水平。在三维网格结构制造中,应用SLM技术所展现的单位质量比刚度值高达130kN·m3/kg,这一指标显著超越了传统工艺的100kN·m3/kg。工业领域内的增材制造技术,其重复精度得以稳定在依0.02mm范围内,为大规模生产提供了坚实的技术支撑,如表2所示。

2.3多材料与功能一体化

2.3.1多材料分区制造

增材制造技术中,多材料分区策略扮演着关键角色,其通过精确配置材料,旨在达成各区域性能的最优集成。SLM工艺针对零件的功能需求,在承载区域选择应用高强度金属,诸如钛合金(Ti-6Al-4V)或镍基合金,而对于非关键区域,则采纳轻质材料,例如,铝合金或钛铝复合材料。此策略在性能与轻量化之间取得了和谐平衡。

2.3.2功能集成设计

多功能一体化设计使得增材制造技术在模具以及医疗等众多领域显现出卓越的效能。在模具制造的领域中,运用增材制造技术于模具内部构造冷却通道,此技术使得模具在80℃的工作温度下仅需22s即可实现冷却,较之传统模具的30s冷却时间,缩短了整整8s。该设计方案在缩短加工时间、增强生产效能方面成效显著,并有效降低了模具表面热疲劳风险的发生概率咱3暂。

2.3.3技术性能指标

在复杂工作环境中,多材料复合结构之所以展现出卓越性能,关键在于增材制造技术精准的加工能力,以及微观结构的精准调控。以采用SLM技术制作而成的双材质组合件为案例,在极端的-196℃低温条件下,该组合件的断裂抗力值高达30MPa·m1/2,远优于传统工艺制造的20MPa·m1/2。通过在关键受力区应用高强度的Inconel 718镍基合金,并融合铝合金的轻盈特性,达成了承载能力与重量减轻的双重优化。

3增材制造技术对性能的影响

3.1金属材料的力学性能优化

通过精确调节工艺参数,增材制造技术显著提高了金属零部件的力学性能。零部件通过特有的逐层叠加构建方式,有效优化了晶粒组织的分布,显著提升了其抗拉、屈服以及抗疲劳性能。在选择性激光熔化工艺中,调整激光功率范围(200~400W)、扫描速率(800~1200mm/s)和扫描间距(0.1~0.2mm),得以构建出细化晶粒的微观结构,并有效降低传统制造流程中常见的柱状晶缺陷。采用Ti-6Al-4V合金制成的部件,通过改良的制造工艺,其抗拉性能增至1200MPa,相较之,传统锻造制得的零件抗拉值仅为950MPa,提升了26%。在力学性能方面,屈服极限被显著提高至1100MPa,而与之形成鲜明对比的是,传统加工技术的屈服极限仅维持在880MPa这一较低水平。性能的显著增强,使得通过增材制造技术生产的部件,能够承受更为严格的载荷标准咱4暂。

表面处理工艺对增材制造的零件性能进行优化,如SLM成形后实施激光纹理化,构建微米尺度下的有序纹理结构。此纹理显著增强表面在周期载荷作用下的疲劳抵抗力。经过表面纹理的优化,钛合金零件的疲劳寿命显著提高,从原本的200000次循环跃升至300000次,充分证明了其卓越的耐久性能。通过技术数据,增材制造在金属零件的力学性能方面展现出显著的提升效果:在单位体积层面,抗拉强度高达300MPa/cm3,疲劳强度更是接近450MPa,相比之下,传统工艺的数值仅为250MPa/cm3与350MPa。在微观组织分析指导下,增材制造工艺下零件的晶粒尺寸得以平均控制在5~10滋m,这一数值明显小于传统锻造工艺中零件的30微米标准,从而大幅提升了整体性能的均匀性。详情如表3所示。

3.2热处理与微观结构调控

零部件在增材制造工艺中,其性能不仅受成形过程影响,更可通过后续的热处理技术得到显著提升。对材料进行固溶与时效处理,其延展性和韧性等关键指标实现了显著提升。在1050℃下保温1h进行的固溶处理,有效促进了材料内部过饱和溶质原子的均匀分布,从而消除了增材制造过程中产生的微应力集中。Inconel 718型镍基合金件在固溶处理之后,其延展性能显著增强,由原本的6%跃升至12%,展现出更为卓越的塑性特性。

时效处理(750℃,保温8h)可以通过析出强化相(如酌9和酌99)的均匀分布,提高材料的硬度和抗疲劳性能。研究表明,失效处理后镍基合金零件的抗拉强度达到1450MPa,而未处理零件仅为1250MPa。同时,其断裂韧性提升至30MPa·m1/2,表现出优异的抗裂性能。通过微观结构分析和力学性能测试,增材制造零件在热处理优化后的关键指标包括:晶粒尺寸控制在8滋m以内,硬度达到400HV,断裂韧性提升至28~30MPa·m1/2。这种性能优化为高要求的航空、能源装备零件提供了可靠的技术保障。

3.3耐腐蚀性和耐高温性能提升

零件结构设计在增材制造技术中,通过实现高致密性和低孔隙率,显著增强其耐腐蚀与耐高温性能,因而特别适用于化工、海洋工程等行业。采用SLM技术塑造的316L不锈钢与钴铬合金等耐腐蚀合金,其孔隙率低至0.1%,远逊于传统铸造零件的1%。所述致密结构能够有效遏制腐蚀介质的侵入。经实验验证,采用SLM技术制造的316L不锈钢在3.5%NaCl溶液中的腐蚀速率仅为0.001mm/年,相较之下,传统工艺制造的零件腐蚀速率为0.005mm/年,其耐腐蚀性能显著提高咱5暂。

通过优化材料选择和微观结构控制,增材制造制得的零件在高温环境下的抗氧化性能得到显著增强。在1000℃的高温条件下,由Inconel 625镍基合金制造的部件展现出350MPa的高强度,显著超越传统零件的280MPa表现。采用SLM成形工艺显著降低了晶界氧化现象,从而显著增强了零件在长期使用过程中的可靠性。在增材制造零件的高温抗氧化性能测试中,800℃下持续暴露100h,其氧化增重仅为0.01g/m3,相比之下,传统工艺的零件氧化增重达到了0.05g/m3。运用SLM工艺生产的钴铬合金,在海水中展现出卓越的耐腐蚀性能,其使用寿命超过十年,完全契合海洋工程对高性能材料的高标准需求。这种性能的提升使增材制造零件能够满足极端环境下的长期使用需求,为海洋工程及高温应用提供了重要技术保障。

4结论

增材制造技术以其独特的工艺原理和高度灵活性,为机械零部件设计与性能提升带来了革命性变革。其在轻量化设计、复杂结构成形以及多功能一体化中的创新应用,极大地推动了航空航天、汽车制造等高端制造领域的发展。同时,通过优化金属材料的力学性能、调控微观结构和增强耐腐蚀性与耐高温性能,增材制造技术展现出无可比拟的优势。未来,随着技术的进一步成熟和成本的下降,增材制造将在更广泛的领域得到应用,为机械零部件的智能化和高性能化提供重要支撑。

参考文献

[1]孙明.增材制造在阀门行业中的应用[J].阀门,2024(11):1383-1387.

[2]谢隋杰,董定平,蔡小叶,等.增材制造在航空装备保障领域的应用研究综述[J].安徽科技,2024(9):46-50.

[3]卢成绩,张敏凯,张还,等.3D打印技术在精密机械制造中的应用分析[J].中国机械,2024(18):32-35.

[4]董嫔,刚润振.金属增材制造技术在农业机械领域的应用与发展[J].南方农机,2024,55(10):33-35.

[5]王龙,李学军.核电用316L不锈钢零部件电弧增材制造工艺[J].焊接技术,2022,51(4):45-48.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81706.html