摘要:甲醇是当代中国煤制化学品中最具代表性的产品。本文基于生产企业扩产需求,探讨了低温甲醇洗工艺在煤制甲醇合成气净化中的优化方案。对甲醇再生以及降温过程进行了优化处理,满足产量需求。研究显示,这种改造方案可行且具有实际指导意义。

关键词:甲醇,优化方案,扩产需求

1研究意义

甲醇在工业生产中有着广泛的用途。它不仅可以用作溶解树脂、油漆和涂料的溶剂,还可以作为制造酯类、氨基树脂和甲酸等的原料。在化工生产中,甲醇也常用于合成其他有机化合物,如甲醛、丙酮等,进一步用于各种工业产品的制造。除了溶剂和原料的应用,甲醇在能源领域也有重要作用。

在工业生产中,对于部分数据信息的调整是提高装置处理水平不可或缺的一环。本文以气体流量为例,通过控制和增加幅度在40%范围内的调整,可以有效优化生产过程,提高生产效率和原料利用率[1]。此外,对于流股的必要调整也是关键,如将原来的22 984.59 kmol/h调整到32 178.43 kmol/h,这种变化不仅能够保持装置结构的稳定性,还有助于在保持原装置不发生根本改变的情况下,实现装置处理水平的显著提升[1]。调整数据信息的过程需要精确的技术支持和严格的控制措施。首先,通过精确的计算和实时的监控,确保调整幅度在可控的范围内,避免超出设备承受能力和操作安全的界限。其次,调整过程中需考虑到装置的稳定性和可持续性,确保调整后的生产流程能够持续高效运行,同时满足生产需求和质量标准。在工业生产中,每一个数据信息的微调都可能对整体效率产生重大影响。通过优化气体流量和流股的调整,不仅能够提高原料的利用率和产品质量,还能够降低生产成本和能源消耗,实现资源的最大化利用和环境的可持续保护2)。在确保安全和稳定的前提下,通过精确的技术调整和合理的操作控制,可以有效促进装置处理水平的提升,为企业的可持续发展和竞争力提供坚实的技术支持和保障。

2改造方案

在进行C1吸收塔的具体改造方案时,关键的步骤包括对原料气流进行重点调整,特别是对0号流股进行调整,以确保吸收效率的提升,同时保持10号流股的稳定状态。甲醇在吸收塔前需要经过CO2脱除处理的流程,随着工厂生产规模的扩大,所需的甲醇的流量不断增加,当甲醇流量的需求大幅度增加时,给系统运行负荷带来极大的考验,甚至可能涉及到系统管路和设备的重新设置和改造,这将显著提高生产成本。若可以提高甲醇自身对CO2的吸收能力,则可以有效改善上述问题。因此,为了在经济和环保方面取得平衡,建议继续利用现有的甲醇溶液,通过再生塔进一步降低CO2浓度,从而提升其吸收效能,减少能耗,为长远发展打下基础。针对流股234在低温状态下的温度问题,增加换热器是一项关键建议。通过增加换热器,能够有效降低流股234的温度,从而确保甲醇能够更有效地吸收CO2[2]。这一改造措施不仅可以提高吸收塔的整体效率,还能确保净化气体达到相关标准,符合环保要求和生产需求。

3改造方案分项工程1#的过程与分析

新增N2气提塔的塔板数量和氮气流量的精确规范至关重要。塔板数量影响气体停留时间和接触面积,增加塔板有助于提高甲醇对H2S和CO2的吸收效率。精确控制氮气流量可稀释溶液中的气体浓度,保持塔内稳定。图1分析显示不同设置对吸收效率的影响,可根据数据优化设计,确保系统达到预期净化效果。

在工业过程中,氮气提塔的设计和操作对系统效率和资源利用至关重要。增加塔板数量可以显著降低气体中二氧化碳的含量,提高甲醇吸收H2S和CO2的效率。然而,这种影响并非线性增加,实践经验表明,当塔板数量增加到约12块时,对二氧化碳含量的降低效果达到最佳。额外增加塔板后,其降低效果逐渐减弱,精确控制氮气流量也是关键,过小会影响系统温度控制,过大则增加管网负担,不利于资源利用效率。在扩建或改进工艺过程中,通过分流设计充分利用氮气的冷却效果,可有效降低系统温度并确保稳定运行。

在扩建或改进工艺过程中,增加氮气提塔的方式被广泛采纳。例如,在现有工艺中,对氮气流量进行物流183的分流,其中一部分流向氮气提塔,另一部分继续流向原有的气提塔。这种分流设计充分利用了氮气的冷却效果,特别适用于需要降低系统温度的场合。通过充分发挥氮气的冷源作用,可以有效实现系统的降温目标,同时确保操作的稳定性和可持续性。结果如图2所示。

在工业过程中,氮气的分流处理是一项关键步骤,其中主要涉及物流235和物流183两股氮气。这两股氮气在气提塔与流股75的温度控制中起着重要作用,特别是物流183的数值对系统温度有显著影响,因此在工艺设计和操作中必须高度重视和精确控制这些数据。图表3提供了对物流183影响分析的具体结果。这种分析通常涉及多个因素,包括氮气流量、塔板设计、系统热力学需求以及环境条件等。通过深入分析和实验验证,工程师们能够确定最佳的操作参数,以确保气提塔能够有效运行并达到预期的性能指标。在实际操作中,对物流183数据的准确监测和调整是保证气提塔系统稳定性和效率的关键。根据实时数据和分析结果,工艺操作人员可以及时调整氮气分流比例或其他相关参数,以应对工艺中的变化和挑战,确保生产过程的顺利进行。

从图3可以看出,N2公用工程的采用极大地确保了系统指标与要求的一致性。特别是在N2气提塔气相出料流股234的处理过程中,能够有效实现尾气的排出,这对于保持系统运行的环境友好性和效率至关重要。这些数据不仅指导了工艺操作的优化,还为工程师提供了改进和调整系统的具体依据。

4改造方案分项工程2#的过程与分析

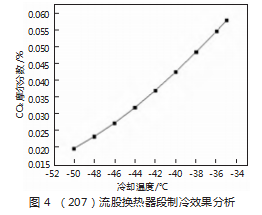

公用工程换热器作为主要设备,可以显著提升甲醇吸收酸性气体的能力,优化甲醇冷却效果,如图4所示。从有关标准得知,CO2摩尔分数应在一定范围内。利用公用工程换热器可以更好实现上述要求。当换热器温度为-45℃时,CO2摩尔分数值较优。

5扩产后全流程模拟结果

对该工艺进行改造后进行流程模拟可以看到,在净化气中CO2摩尔分数达到了3.3%,同时,净化气中几乎不含有硫化物,对环境的危害较小,H2和CO2的损失量比较小。以上结果表明改造后的工艺流程并没有浪费煤气中的有效物质,甲醇的合成效率几乎不受影响。不仅如此,CO2回收气中的φ(CO2)接近99%,CO2纯度很高,可以直接回收利用。由此足以说明改造方案可实际采用且有效的。这些结果不仅验证了改造方案的技术可行性,还强调了其在环境保护和资源利用方面的积极影响。通过优化工艺设计并有效控制各项参数,不仅提高了产品质量和生产效率,还最大限度地减少了对环境的负面影响。这种综合改进措施为未来工业生产的可持续发展奠定了坚实基础。

6结论

本文从低温甲醇洗工艺的特点出发,特别是根据甲醇吸收原理,面对处理气体增大的情况,摒弃了直接增加甲醇流量的传统方式,而是通过强化甲醇再生程度和有效降温的方式,采取增加氮气气提塔和公用工程换热器的方案,并对工艺流程进行模拟得到相关数据以验证方案的有效性。模拟结果显示,在改造后的工艺中,净化气中CO2摩尔分数预计可达到3.2%,同时硫化物的摩尔分数为零。改造后CO2回收气中φ(CO2)能够达到99%,这意味着可以将其直接作为有价值的副产品回收利用,有效提高了资源利用效率。同时,排空尾气中硫化物含量明显降低,符合环境排放标准,进一步彰显了改造方案在环保方面的积极影响。有效提升了甲醇的吸收能力,从而实现了企业的扩产目标。

参考文献

[1]袁建军,陈立著,冯德林,等.低温甲醇洗工艺中换热设备的布置与配管[J].化肥设计,2016,54(2):20-23.

[2]王雪松.低温甲醇洗工艺以及常见问题分析[J].化工管理,2016(26):235-237.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81591.html