摘要:钢管、型材、线缆等材料广泛应用于各类石油工程设施的建设工程中,如何提高此类材料的利用率是实际使用过程中的一个难点和重点。型材的套料是一个典型的一维线性下料问题,下料过程中会产生大量的余料,余料的二次使用是制约材料利用率提高和降低运输及库存成本的重要因素。文章提出了一种线性材料的标准化余料信息储存方式,和材质库联动能够高效地存储和提取余料信息,并通过一种基于“余料优先原则”的算法,在实际应用案例中提高了材料的整体利用率。

关键词:切割下料,余料优先,材质库,提高利用率

0引言

建筑工程中材料占工程造价的比例约为60%[1],对于制造业和建筑业的许多材料。例如圆管、钢筋、成品型钢、电缆等材料,一般都需要从某一规格的母材(固定长度或固定面积)上进行切割下料使用,如果不采用科学的方法,不寻求最优下料法,往往会造成很大的原料浪费[2]。

本文主要聚焦圆管、型钢等材料的一维线性下料问题,即材料在下料切割时仅仅在母材的长度方向进行切割。一维下料问题是组合优化中的一个经典问题[3],是怎样找到一种较好的下料方案,是节约原材料,降低成本,从而提高企业经济效益的重要问题之一[1]。在各个工程行业均有大量的从业人员对线性下料的问题进行了研究。如吴电建等[4]建立了面向排样方式中零件种类数约束的一维优化下料方法;马浩[5]应用穷举法和整数线性规划法为轨道交通中的F型钢下料计算最优下料方案;徐平平等[6]基于改进蚁群算法提出不同长原材料的下料切割方案,曹扬等[7]考虑了初次下料时尽可能减少余料产生的排版算法等。现阶段研究的重点主要在于初次排版的材料利用率最大化,即主要关注的是从母材上进行切割的材料利用率。在实际的线性下料过程中产生大量的余料,如何提高余料的使用效率是企业降本增效的重点和难点,其实际意义有以下3点:

(1)提高整体材料的利用率;

(2)降低库存资源的占用;

(3)减少初次采购成本。

一维线性材料种类繁多,本文将以海洋石油平台建造中大量使用的型钢为例探讨在线性下料工程中的余料使用优化方法:

(1)提出一种和材质库联动的标准化余料信息储存方式,能够高效地存储和提取余料信息;

(2)提出一种基于余料优先原则的排版算法,并以实际案例计算结果说明其提高材料利用率的优势。

1利用库号标记余料信息

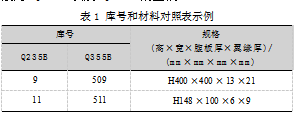

结合实际工作经验,本文提出了一种和材质库联动的规格表述方式,用以在排版过程中对余料信息的储存和提取,即用“库号”的概念来同时绑定余料的规格以及材质信息。库号的简单示意如表1所示:“09”和“509”表示规格为“H400×400×13×21”,材质分别为Q235B以及Q355B的型钢。

实际使用库号标记的余料号案例如下:

QZ6FD-L1-3302/09/7887,其中:QZ6FD-L1为该余料产生的工位信息,3302为余料产生的加工批次代号,09为该材料的库号,7887为该余料的长度。

将材质数据库提前建立并与库号提前绑定,使用库号的概念来标记余料有以下优点:

(1)简单高效,若以实际材料的规格及材质来对余料进行区分,需依次对比高、宽、腹板厚度以及翼缘厚度、材质等信息,使用库号来标记型材,仅需对比库号一个信息即可。

(2)较高的灵活性,线性材料的种类繁多,如需更改材料,只需变更材质库内库号对应的信息即可。

(3)编程简便,使用该方法减少了一半的编程代码内容。

2基于余料优先原则的排版方法

典型的一维线性下料是从固定长度的整料母材上切割下所需要的杆件长度。一般情况下,只有当整料的数量不够使用时,才会去从余料库中挑选出合适的余料用来切割,即余料的使用是整体滞后的。

本文所述的“余料优先原则”,指优先使用不同于标准母材长度的余料进行排版下料,区别于文献[4]内容,一个非标准长度的余料上可以切割多个杆件,若切割杆件后剩余的材料长度大于极限阀值,将会产生新的余料并存储在余料库中。假设在排版过程中,所有合适长度的余料均已经切割完毕,但是还有未排版的杆件,此时再添加新的标准长度的母材进行切割。

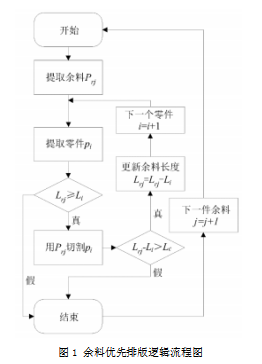

在编程过程中“余料优先原则”的算法逻辑如表3所示,其中:L为标准母材的长度(mm);n为杆件的总数;m为余料的总数;Li为第i个杆件pi的长度(mm);Lrj为第j个余料的长度(mm);Lc为保留余料的极限阀值 (mm)。

在使用余料进行排版时,按照库号从模型里及余料库中提取对应的零件及相应的余料,并按照长度递减的方式将其进行排列,构建需要下料排版的零件库以及用以排版的母材库。

本算法的核心是“穷举法”,以所有的余料构建母材的基础集合,循环该集合,依次将每一个母材取出和零件进行长度的对比。某一余料为Prj,从材料库中提取出来的零件为pi,若Lrj≥Lj则使用余料Prj来切割pi(同时将零件pi从零件库中移出),否则将结束当前母材的循环;若使用当前母材Prj切割pi,则需判断剩余的长度是否大于余料保存的阀值Lc,若剩余长度大于阀值,则更新Lrj为剩余的余料长度,将其与零件库中的下一个零件进行比较,判断是否切割下一个零件,反之则舍弃当前余料,进行下一个余料的对比计算。

使用“穷举法”相比文献[4]中的“改进蚁群算法”并不高效,但是相对于文献[4]中一个非定长的母材仅切割一个零件的计算方式,实际材料的利用率较文献[4]的排版方式更高。

3基于余料优先原则的排版案例

本文使用C#语言基于建模软件Tekla Structures的开发接口,开发了一套可以直接从模型出发进行材料排版的插件。

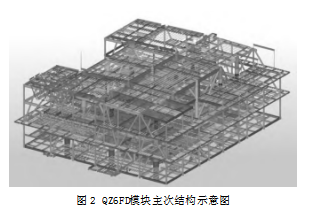

型钢是一种典型的一维线性材料,本部分将以某个海上平台模块QZ6FD建造使用的型钢排版为例分析余料优先原则的优势。

QZ6FD模块主次结构大体可划分为4个甲板片,总重约为2 844.6 t,其中型钢总重为1 237.6 t,占总重的43.5%,使用的型钢类型有H型钢、T型钢、槽钢以及角钢等;从建模数量分析,该模块主次结构共计有8 717个构件,其中涉及型钢的构件数量为7 818个,占总体数量的89.6%。以上数据表明,在实际建造施工工程中,使用的型钢具有种类繁多、吨位占比大的特点;有关型钢的采办、运输、加工图纸设计、下料切割以及焊接安装的总体流程将产生极大的成本。

结合实际模块建造工程中分片建造的特点,型钢的下料分为四个批次,初次下料完全使用整料下料,后续下料均优先使用先前批次产生的余料下料计算。

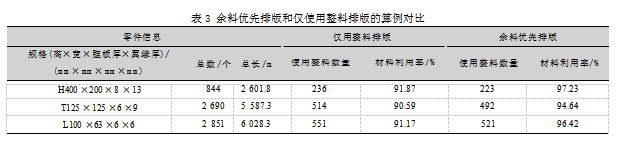

以数量在500个以上的3种型钢为例,对比计算仅使用整料排版和余料优先排版两种方式的材料使用情况。

由计算结果表明,在分批次排版过程中,通过优先使用余料进行排版,分批排版的平均下料利用率为约为95%,相比只使用整料进行排版提高约4%。

由此表明余料优先原则的排版方式能够提高线性材料在下料排版过程中的材料利用率,减少有关的材料成本。考虑到采办、运输以及库存等因素,减少的项目成本将更多。

4结语

本文提出了使用库号的概念存储线性下料过程中产生的余料,具有简单高效使用灵活,同时便于编程实现的优势。不同于以往先使用整料,最后再使用余料进行排版的方式,本文使用余料优先的排版方式,提高了型材的整体利用率,直接减少了项目建造的成本,有益于企业降本增效的目标实现,具有一定的实际参考价值。

本文所提出的余料优先的数学算法,实际上是一种简单的穷举法,算法的效率不高;本文中的对余料的使用仅仅在于用余料切割长度小于余料的零件,未考虑余料的拼接来加工较长的杆件,这将是后续研究的重点内容。

参考文献:

[1]董京京.线性规划理论在建筑工程下料优化中的应用[J].建筑科技,2023,7(2):47-49.

[2]邹腊英.线性下料问题模型的建立与改进[J].兰州文理学院学报(自然科学版),2015,29(2):32-34.

[3]张春玲,崔耀东.一维优化下料问题[J].桂林工学院学报,2004,24(1):103-106.

[4]吴电建,张彪,周明刚.面向排样方式中零件种类数约束的一维优化下料方法[J].现代制造工程,2021(8):77-83.

[5]马浩.F型钢一维下料的优化算法[J].山西建筑,2023,49(23):148-151.

[6]徐平平,郭蕴华.基于改进蚁群算法的不定长原管一维下料废料率优化[J].船海工程,2016,45(1):113-116.

[7]曹扬,杨经纬,王庆功,等.基于API技术自动生成H型钢排版清单的程序开发[J].中国设备工程,2023(7):133-135.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80696.html