摘要:3D打印技术已广泛应用于各领域,但缺乏在汽车轮胎模具制造领域的应用实例,且难以融入汽车轮胎模具的生产环节。通过梳理国内外的学者对3D打印在汽车轮胎模具制造领域的应用研究,特别是针对选择性激光熔化与光固化立体成型等3D打印主流技术,通过不断的打印实践与技术优化,结合案例描述、实物照片、表格数据,以及与传统流程工艺的对比,分析其主要问题及局限性,并提出适用于汽车轮胎花纹钢片制造与汽车轮胎模具制造的案例。充分体现出3D打印技术在个性化、降本增效方面的潜力,为共同探索出更多与实际生产相结合的综合解决方案提供参考。

关键词:3D打印技术,汽车,轮胎模具

0引言

随着智能化与科技的迅猛发展,个性化与快速迭代的需求已成为当代制造业的主流趋势。3D打印技术(3 Dimensional Printing,3DP),学术上称增材制造技术(Additive Manufacturing Technologies,AM)[1],被应用在各行各业。其中,汽车行业的应用案例丰富,其汽车轮胎模具竞争激烈,要求精度高,特别是对轮胎基模的要求,常用选择性激光熔化(SLM)与光固化立体成型(SLA)等3D打印主流技术配合传统工艺,特性是可以解决企业个性化的需求,不仅适应快速迭代的市场需求,更有助于提升整体制造质量。因此,分析与掌握3D打印技术,是解决当前技术发展往个性化发展,与企业追求降本增效的首要任务。

国内外对3D打印技术及其应用做了大量研究。3D打印技术依据指定的三维CAD数据指令,通过逐层累加各种材料,如不锈钢、钛合金等金属,或者尼龙、树脂等非金属成型,最终制造出实体零件的技术。现有的文献虽然已对3D打印技术进行丰富的总结与应用案例的分享,但是没有涉及到对汽车轮胎模具领域应用与实际生产相结合的综合解决方案,因而汽车行业与3D打印行业人士缺乏相关经验参考,例如综合解决方案需要结合设备激光功率调整、材料选择、数据设计、模型摆放、后处理流程控制及储存运输规范等多个方面。进行相关行业应用案例探索与尝试过程中存在一定问题。

本文将从3D打印技术、3D打印技术在汽车领域的行业应用、3D打印技术在汽车轮胎模具领域的行业应用这3个方面建立对3D打印技术在汽车轮胎模具领域的认知体系。基于两个具体应用案例的应用分析,归纳出在探索应用案例及综合解决方案的过程中,面临过诸多的挑战,希望通过展示3D打印技术在汽车轮胎模具制造中的应用案例,为传统制造业的技术升级提供借鉴经验,并助力更多3D打印行业企业快速了解相关行业的应用经验,从而更好地针对自身产品与相关应用行业开展更加垂直的应用研究。

1 3D打印技术原理分析

3D打印技术属于快速成型技术的一种,它是一种数字模型文件为基础,运用粉末状金属或塑料等材料,通过逐层堆叠累积的方式来构造物体的技术(即“增材制造”)。可以精确地将设计思想转变为具有一定功能的原型或直接制造零件。目前国内习惯把快速成型技术叫做“3D打印”或者“三维打印”[2]。学术界则习惯称为“增材制造”。目前主流的3D打印技术有熔融沉积成型技术(FDM)、立体光固化技术(SLA)、数字光刻技术(DLP)、选择性激光烧结技术(SLS)[3]、选择性激光熔化技术(SLM)等,每种细分技术应用都有其优缺点和优势应用方向,本文具体介绍3种最常见的技术的优缺点与应用方向。

1.1 FDM

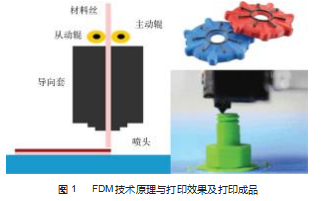

FDM原理是用各种丝材(如工程塑料ABS、聚碳酸酯PC等)加热熔化,从喷头处有序挤压,并按照指定程序路线进行堆积,经过材料冷却凝固后进行粘连,进而堆积成型方法。其成形材料为固体丝状工程塑料如PLA/ABS等;优点是材料种类多,物理性能良好,操作简单;缺点是成型速度慢、表面较粗糙,精度较低;应用方向包括玩具行业、汽车行业、教育行业等。该技术目前应用层面非常广泛,而且性价比高。FDM技术原理与打印效果及打印成品如图1所示。

1.2 SLA

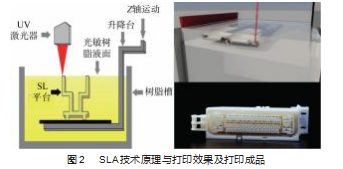

SLA原理是用指定波长的激光直接照射在树脂的指定位置上,使得该位置的光敏树脂与紫外光发生聚合反应,使得树脂固化,而下一层的激光光线穿透了原固化位置,其照射位置跟上层位置部分重叠,从而使模型粘连一起,最终打印出一个完整的实体模型。其成形材料为液态光敏树脂(需匹配指定波长);优点是表面光滑,精度较高,应用领域较广;缺点是环境要求高、树脂耗材有异味,成本较高;主要用于汽车行业、手板行业、雕塑行业等。其中本文所提及的汽车轮胎模具行业应用,主要是利用该技术替换轮胎模具的代木模具加工的环节,通过综合解决方案,最终实现了降本增效的作用。SLA技术原理与打印效果及打印成品如图2所示。

1.3 SLM

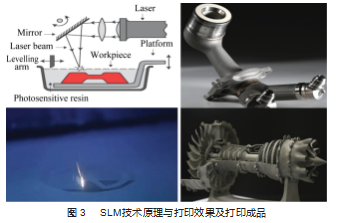

SLM原理是选用激光作为能量源,按照三维CAD切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件[4]。其成形材料为金属粉末如不锈钢、铝与钛合金等;优点是材料种类多,产品致密度高、性能好;缺点是环境要求高、后处理复杂,成本高;主要用于模具行业、军工行业、汽车行业等。SLM技术原理与打印效果及打印成品如图3所示。

3D打印技术的优点主要是具有材料利用率高、加工量小、柔性高效等优点[5]。此外,该技术依赖于数字化的数据传输与存储机制,确保了操作的便捷性、快速性以及在管理层面上的可追溯性。然而,3D打印技术的当前发展亦面临一系列挑战:例如材料种类的局限性限制了其应用范围,行业标准的缺失阻碍了技术的聚合力与规范化发展,国家政策的细化配套亦存在难度,加之行业发展在软件支持、设计理念革新、硬件配套设施以及应用实践经验等方面尚显不足的挑战。

3D打印设备代表着一项多学科交叉的高新技术的融合,是多项核心关键技术的综合应用,主要包括精密机械、三维数字信息技术与先进材料学科等多学科领域深度融合的产物。针对特定材料或行业细分领域的应用需求,定制化3D打印设备的开发成为解决行业特定难题的有效途径,这不仅要求高度的技术集成能力,还需深入理解目标行业的工艺特点与需求,以实现技术应用的精准对接与效能最大化。本文将进一步探讨并分享相关应用案例。

2 3D打印技术在汽车轮胎模具领域的行业应用

金属3D打印技术在轮胎制造领域也展现出巨大潜力。例如,金属3D打印的轮胎模具花纹钢片,不仅提高了模具的精度与耐用性,还降低了生产成本。这一应用案例不仅展示了3D打印技术在轮胎模具制造方面的优势,也为未来金属3D打印轮胎的商业化生产提供经验参考。

下文介绍了两个关于汽车轮胎模具制造的实际应用案例,展示出3D打印技术在轮胎模具制造领域的创新应用。

2.1金属3D打印在汽车轮胎花纹钢片的应用与分析

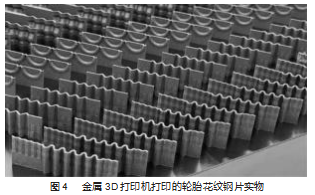

第一个案例是3D打印技术中的选择性激光熔化技术(SLM)在轮胎模具花纹钢片制造中的应用。传统的花纹钢片加工方式通常需要使用电火花加工工艺与传统手工相配合,这种方式不仅耗时费力,且无法保证花纹钢片的精度控制与产品一致性。而引入SLM金属3D打印技术后,通过高精度、高效率的激光熔化过程,成功实现了花纹钢片的数字化生产。这种应用不仅保证了花纹钢片的制造精度与产品一致性,还有效降低了生产成本,实现了柔性化生产,为轮胎模具制造带来了生产方式的创新。金属3D打印机打印的轮胎花纹钢片实物如图4所示。

在传统轮胎模具制造工艺流程中,各种形状特征的轮胎花纹钢片需要按照指定位置,精准地嵌入到模具纹理的空隙,并且要保证其具有稳定性,以确保轮胎花纹最终的成型精度与细节,这对轮胎行驶的安全性与舒适性尤为重要。然而,在当前激烈的市场竞争环境下,客户对轮胎性能与场景的多元化需求日益提升,特别是轮胎花纹的外观与功能设计越来越复杂,涉及到多个角度变化与多弧度变化等三维空间特征的综合变化,因此传统电火花加工与手工配合的方式不能完全满足要求,而且传统工艺难以满足快速响应及定制化需求,不符合企业降本增效的发展趋势,这使得企业迫切需要更多工艺创新。

为此,3D打印技术,特别是SLM技术为轮胎模具行业,特别是轮胎花纹钢片的打印提供了一个新的技术窗口。使用SLM技术,首先要将轮胎的三维设计数据输入仿真模拟软件进行数据验证,数据确认后利用金属3D打印机配套的切片软件进行三维数据的分层切片处理,同时做好设备打印前的准备工作,然后就可以进行规范的数字化打印,并通过可视化方式观察过程,通过精确的工艺控制,最终通过后处理加工得到所需产品。后处理包括线切割、喷砂等工序,即可得到精度与物理性能均满足要求的3D打印金属轮胎花纹钢片。

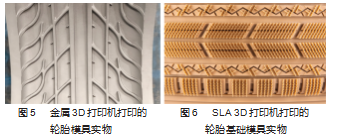

SLM技术在轮胎模具花纹钢片制造中的优势主要体现在两方面:一是实现了快速灵活的柔性生产,特别适用于高性能冬季轮胎或雪地轮胎模具花纹的复杂需求;二是支持复杂花纹轮胎模具的一体化制造,减少了单独制作花纹钢片的步骤,尽管目前受技术限制,尚不能完全满足所有轮胎模具的精度要求,如圆跳动等,但已有部分精度要求较低的轮胎模具成功采用该技术进行打印。此外,SLM技术还能一次性打印多种尺寸与复杂形状的花纹钢片,极大提升了定制化生产的灵活性与效率。金属3D打印机打印的轮胎模具实物如图5所示。

综上所述,SLM技术在轮胎模具花纹钢片制造中的应用展现了显著优势,是轮胎模具制造领域的一大创新,未来随着技术的不断进步,其在轮胎模具制造中的应用范围与精度将进一步提升。

2.2光固化3D打印在汽车轮胎模具的应用与分析

第二个案例则展示了立体光固化技术(SLA)3D打印技术在轮胎模具制造中的应用。传统的轮胎基础模具通常由数控机床加工代木材料而成,这一过程不仅工艺复杂,且成本高昂。而SLA 3D打印技术的引入,结合定制的专用SLA 3D打印机,成功实现了轮胎基础模具的3D打印制造。这种应用不仅简化了制造流程,还提高了制造效率与精度,替代了传统数控机床加工方式,为轮胎模具的快速制造提供了有力支持。SLA 3D打印机打印的轮胎基础模具实物如图6所示。

本文聚焦于SLA技术及其标准化3D打印设备在汽车轮胎模具行业的创新应用,旨在通过深入的技术交流与合作,精准对接客户需求,实现企业的成本效益最大化。针对传统轮胎模具制造工艺中,依赖高昂(价值数百万人民币)的进口高端数控机床加工代木轮胎基础模具的现状,提出了一套基于SLA 3D打印技术的综合解决方案。

传统工艺涉及复杂的流程,包括人工编程刀路、1/8块代木轮胎基础模具的加工、轮胎花纹钢片的镶嵌、多块轮胎基础模具精度与圆跳动测试合并、石膏模具翻制及模具铸造等,还需后续的表面处理与打包出货。相比之下,SLA 3D打印方案通过智能化切片处理三维设计数据后直接进行打印,显著简化了生产流程。

该方案的核心优势在于:(1)节约成本,定制的SLA 3D打印设备成本仅为原进口高端数控机床的1/10左右;(2)提升效率,单次打印可同时完成3~4块300 mm×300 mm的1/8轮胎基础模具加工,且省去了轮胎花纹钢片镶嵌步骤;(3)优化人力,SLA 3D打印操作对技术人员的要求远低于高端数控加工,仅需具备基础经验的职校毕业生即可胜任,且近年来3D设备操作员毕业生不断增加,进一步降低了人力成本。

综上所述,本文提出的SLA 3D打印综合应用解决方案,不仅大幅提高了轮胎模具的加工效率,还有效降低了人工成本,成功实现了企业降本增效。

尽管该综合解决方案在效率与成本上展现出显著优势,但受限于当时SLA 3D打印技术的局限性,其在轮胎模具制造中的应用仍面临若干挑战。本文旨在为轮胎行业技术人员及3D打印领域同行提供参考经验,以期进一步完善行业解决方案,为汽车轮胎模具行业发展赋能。具体局限性分析如下。

(1)精度限制。当时SLA 3D打印技术的行业标准为100 mm范围内产品精度误差±0.1 mm,难以满足轮胎模具行业对花纹沟槽尺寸偏差(±0.05 mm)及圆跳动偏差(±0.05 mm)的严格要求。需通过控制整体形变比例及综合策略来优化精度。

(2)一致性问题。方案要求打印8块相同的1/8轮胎基础模具进行合模,而每台SLA 3D打印机(600型号)同时加工能力有限(3~4块),需多台设备并行作业。此时,设备间的一致性至关重要,需确保各设备打印误差同向偏离,以维持合模精度。这要求在3D打印机的激光器圆度及参数上进行精细调整。

(3)变形问题。SLA工艺原理导致打印模型对特定波长光线敏感(如355 nm或405 nm紫外光),接触后可能继续反应,引起尺寸变形。为提高效率与降低成本,常采用镂空设计,需要科学设置内部结构以减少打印时间。同时,后处理规范(如泡酒精去支撑)及存储条件(避光、干燥)需严格执行,以减少变形风险。此外,材料吸水性及3D打印室温湿度变化亦需关注,以防光敏树脂耗材含水量变化及成品变形等问题。

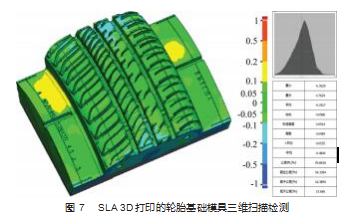

所述的部分问题真实存在,为确保轮胎模具行业的产品精度要求(特别是花纹沟槽尺寸与圆跳动偏差控制在±0.05 mm内),需在设备激光功率匹配、材料选择、数据设计、模型摆放、后处理流程控制、储存运输规范等方面形成综合解决方案,以最大限度地克服SLA 3D打印技术当前的局限性,并可以使用三坐标或者如图7所示的高精度三维扫描仪进行整体模型的三维尺寸检测,形成有效的闭环检测,从而更好地优化综合解决方案。

3结束语

本文综述了3D打印技术的基本原理及其在汽车轮胎模具制造中的应用。通过两个具体案例分析——SLM金属3D打印技术在轮胎花纹钢片的应用与SLA光固化3D打印技术在汽车轮胎基础模具的应用,展示了3D打印技术在提升制造精度、效率及降低成本方面的显著优势,为轮胎制造业的转型升级提供了技术支撑。

SLM与SLA等先进3D打印技术的引入,展示了3D打印在汽车领域的广阔发展潜力,同时也丰富了其应用方向。这些技术凭借柔性制造、个性化定制、数字化和结构灵活性等优势,与传统制造工艺形成鲜明对比。虽然在精度、成本、材料选择和批量生产方面仍然存在一些局限,但这些挑战正是未来3D打印技术发展的方向,需要不断努力去解决。需要强调的是,3D打印技术与传统制造并非相互替代,而是相辅相成的。优质产品的制造通常包含多个工序,其中成熟的传统工艺仍然发挥着重要作用,而一些环节可以通过3D打印等创新技术进行优化,从而实现成本降低和效率提升,提高产品的性能。

随着3D打印技术在汽车轮胎模具等应用案例的不断推广,其应用领域将进一步拓展,展现出良好的发展前景和巨大的潜力。因此,3D打印技术与传统技术的结合,将为企业在成本控制和产品性能提升方面提供重要支持。

参考文献:

[1]王珊珊,梁恩,王晓玲,等.3D打印技术在药物制剂中的应用现状与展望[J].中国药科大学学报,2023,54(1):15-22.

[2]深圳市创想三维科技股份有限公司.3D打印设备及其平台断电自动保持装置:CN202022831150.0[P].2021-09-03.

[3]何岩.新产业革命背景下用户定制化趋势研究——以3D打印制造为例[D].汕头:汕头大学,2016.

[4]中关村在线.3D打印钨防散射栅格在CT扫描仪中应用潜力巨大[EB/OL].

[5]fwk709.中国制造怎样从追赶着变成引领者[EB/OL].

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81272.html