SCI论文(www.lunwensci.com):

摘要:汽车起重机泵阀复合控制系统是通过永磁同步电机和比例阀的协同控制实现变幅伸缩机构的基本动作, 有效改善了传统负 载敏感系统功率损耗大的问题, 提高了能量利用率。但泵阀复合控制系统存在永磁同步电机转速波动、液压泵流量非线性等因素, 影响系统的动态响应和运动稳定性。基于此, 首先搭建了永磁同步电机和液压泵的数学模型, 得到影响电机转速和液压泵流量的 参数; 其次设计了一种模糊 PID 线性复合控制器, 结合传统 PID 和模糊控制的优势, 控制精度高, 动态性能好; 最后搭建传统 PID 和模糊 PID 的 Simulink 仿真模型, 对系统在 60 L/min 、120 L/min 和 180 L/min 阶跃流量信号下进行仿真分析, 结果表明: 模糊-PID 相较于传统 PID 动态响应时间缩短 0.5~1 s, 流量稳态精度提高 50%, 验证了所提出复合控制器的有效性。

关键词:汽车起重机; 泵阀复合系统; 高性能控制; 模糊 PID; 动态响应;稳态精度

Research on High Performance Control of Truck Crane Pump and Valve Compound System

He Jinjun1, Jia Pengshuo2 ※, Tang Chenqi1, Li Kai1, Xie Shuai1, Ai Chao2

( 1. SANY Automobile Hoisting Machinery Co., Ltd., Changsha 410600, China;

2. School of Mechanical Engineering, Yanshan University, Qinhuangdao, Hebei 066004, China)

Abstract: The pump-valve compound control system of truck crane realizes the basic action of luffing and telescopic mechanism through the cooperative control of permanent magnet synchronous motor and proportional valve . Compared with the traditional load-sensing system, the power loss was reduced and the energy utilization rate was improved . However, the dynamic response and motion stability of the pump-valve composite control system were affected by some factors such as speed fluctuation of permanent magnet synchronous motor and nonlinear flow rate of hydraulic pump. The mathematical model of permanent magnet synchronous motor and hydraulic pump was firstly established in the study, and the parameters affecting motor speed and hydraulic pump flow were obtained . Secondly, a fuzzyPID linear compound controller was designed, which combined the advantages of traditional PID and fuzzy control to achieve high control precision and good dynamic performance . Finally, the traditional PID and fuzzyPID Simulink simulation models were built, and the simulation analysis of the system was carried out under the step flow signals of 60 L/min, 120 L/min and 180 L/min. The results show that compared with the traditional PID, the dynamic response time of fuzzyPID is shortened by 0.5~1 s, and the steady-state flow accuracy is increased by 50%, which verifies the effectiveness of the proposed composite controller.

Key words: truck crane; pump and valve compound system; high performance control; fuzzy PID; dynamic response; steady state accuracy

0 引言

汽车起重机具备机动性能强、承载能力大、适用范 围广等多方面的突出优势,在建筑工地、桥梁交通、港 口搭建等多方向工程领域中实现了广泛应用[1]。目前起 重机控制系统普遍采用传统的负载敏感液压系统,但负 载敏感系统需要预设一定的压力裕度实现泵口压力闭环 控制,导致这部分压力均损失在压力补偿阀和换向主阀 上,使得系统能耗较大[2]。泵阀复合控制系统是通过永 磁同步电机和比例阀的协同控制实现起重机变幅伸缩机 构的单独和复合动作,节能效果好。但由于系统中存在永磁同步电机转速波动、液压泵流量非线性等因素,使 得变幅伸缩机构的控制精度不高,动态性能受限[3-4]。

李锐等[5] 提出了改进径向基函数(RBF)神经网络 PID 控制方法,设计了负载敏感平衡阀,经过实验证明, 能够有效改善系统控制精度。Sakaino 和 Tsuji[6] 提出基于 反馈调节器和扰动观测器,设计控制器以消除摩擦力干 扰,增强了液压系统的鲁棒性。Ren 等[7]利用系统识别提 出了低带宽线性控制器,获得良好的鲁棒性,可以降低 噪声,消除未建模的高频动力学影响。韩小霞等[8] 针对 泵控系统控制精度低的问题,对泵控系统流量死区数学模型进行研究,提出动态逆补偿的方法,改善了控制性 能。付永领等[9]针对泵控系统参数不确定性扰动的问题, 通过对系统内存在的摩擦特性的分析,设计新型的自适 应模糊控制算法,使得跟踪速度得到提高。Helian B 等[10]通过实际拟合提出了非线性泵流速图,将所需泵流 量的适当非线性补偿将其用于控制器设计,实现了高性 能控制。

本文以起重机变幅伸缩机构为研究对象,对电机泵 组输出流量控制进行研究。详细介绍了泵阀复合控制系 统的工作原理,建立流量控制数学模型,针对系统中存 在的电机转速波动、泵输出流量非线性等影响因素,将 模糊算法动态响应好、鲁棒性强的特性和传统 PID稳态 精度高、稳定可靠的优点进行整合,提出模糊 PID 线性 复合控制器,最后通过与传统 PID 控制的仿真对比验证 了该方法的有效性,提高了系统流量控制性能。

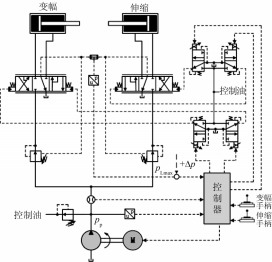

1 泵阀复合控制系统

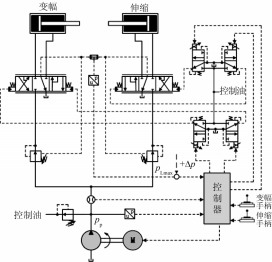

汽车起重机变幅伸缩泵阀复合控制系统液压原理如 图 1所示。

图 1泵阀复合控制系统液压原理

Fig.1 Hydraulic principle of pump and valve compound control system

系统将变幅伸缩电手柄信号反馈到控制器中,控制 器进而判断变幅伸缩机构处于单动还是复动状态。当系 统处于单独动作时,控制器根据手柄的开度大小给定电 机相对应的转速值,通过泵口流量传感器信号反馈,实 现对流量的控制,比例主阀开度最大,仅实现换向。当 系统处于复合动作时,控制器计算变幅伸缩机构所需的 总流量,进而给定电机转速,使得液压泵输出基础流量, 变幅伸缩机构各自所需的流量再由比例主阀进行调节, 实现泵阀复合协同控制。

在传统的负载敏感系统中,输入到变幅伸缩机构的 流量仅由比例主阀调节,非线性影响因素少。而泵阀复合控制系统在阀控系统的基础上,又加上泵控系统,电 机转速波动、液压泵流量非线性等因素严重影响了系统 的控制性能。所以本研究主要针对泵控系统的控制理论 进行研究,改善流量控制的动态响应和控制精度。

2 泵阀复合控制系统电机泵组数学模型

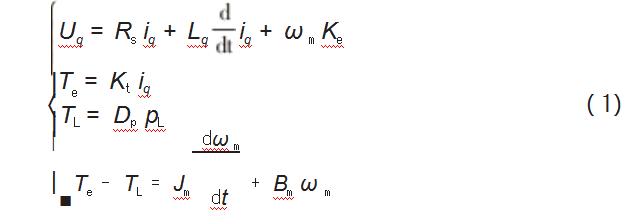

2.1永磁同步电机

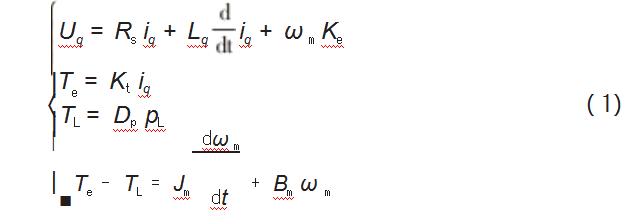

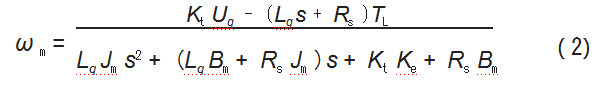

永磁同步电机负责将控制输入电压转化成电机输出转速,电机输出转速与输入电压信号之间的关系为:

式中:Uq 为电机 q 轴电压,V;Rs 为电机绕组阻值,Ω;Lq 为 q 轴电感,H;iq 为 q 轴电流,A;ωm 为电机输出转 速,rad/s;Ke 为永磁体反电动势系数, V/ (rad ⋅ s-1 ); Te为电机扭矩,N · m;Kt为电机扭矩系数,N · m/A;TL为 液压泵产生的反扭矩,N · m;Dp 为液压泵排量,m3/rad; pL 为液压泵两腔压差,pL=pA-pB,Pa;Jm 为电机泵转动 惯量,kg · m2;Bm 为电机泵运动副产生的与 ωm 相关的 摩擦因数。

整理式(1)得:

2.2液压泵

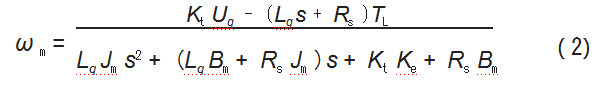

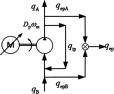

考虑油液压缩与内外泄漏等因素分析定量泵流量分 布特性,如图 2所示。

图 2液压泵流量分布

Fig.2 Flow distribution of hydraulic pump

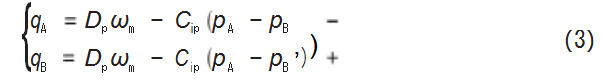

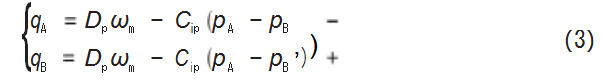

假定液压泵的泵容积排量为常数,从泵到被控液压 缸的两腔负载容积流量可表示为:

式中:qA 为系统流量,m3/s;qB 为泵吸入的油箱油液流 量,m3/s;Cip 为泵的内泄漏系数,( m3 ⋅ s-1 )/Pa;Cep 为 泵的外泄漏系数, ( m3 ⋅ s-1 )/Pa;pA 为系统负载压力, Pa;pB 为标准大气压力,Pa。

联立式(2)、式(3)可以得到泵阀复合控制系统 由输入电压 Uq 到输出流量 qA 的数学模型。

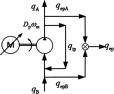

3 模糊 PID 控制器设计

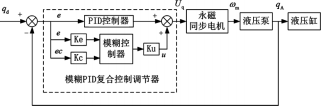

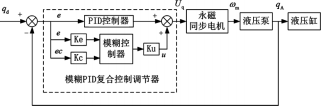

常规 PID 控制具有较高的精度, 良好的稳定性,但 面对系统多种非线性干扰,适应性较差;模糊控制动态 性能较好,适应能力强,却无法获得较高的稳态精度, 可能会发生震荡。所以研究将两种方法进行组合,形成 模糊 PID 线性复合控制结构,如图 3 所示。

图 3模糊-PID 复合控制结构

Fig.3Block diagram of fuzzy-PID compound control structure

(1)模糊控制器结构

采用二输入一输出构架。输出量为控制量 u,输入量为 系统给定流量qd 和泵出口反馈流量qA 的偏差e 和偏差变化率 ec,将复合控制器输出传输给电机,进而控制系统流量。

(2)输入和输出变量论域

设定 ec 和 u 的模糊集合为:

{NB, NM, NS, O, PS, PM, PB}

设定偏差 e 的模糊集合为:

{ NB, NM, NS, NO, PO, PS, PM, PB }

为了得到更高的精度需求,将 O 分成了 NO 、PO 两 个部分。

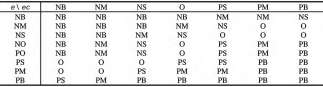

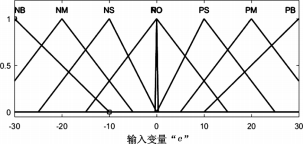

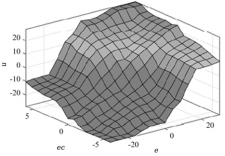

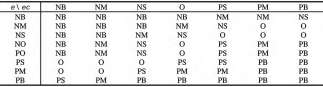

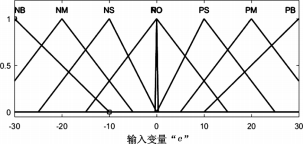

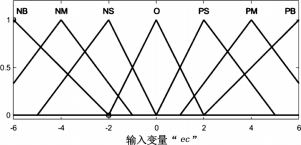

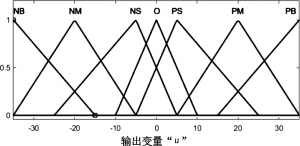

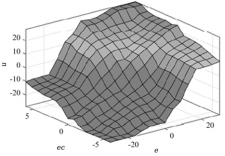

(3)模糊制规则表和隶属函数

模糊控制规则的建立是模糊推理法能成功应用的保 证,模糊推理符合一般推理方法的逻辑。模糊控制规则 如表 1 所示。可以通过模糊量赋值得到 e 、ec 以及 u 的隶 属函数,再利用 MATLAB 模糊工程箱结合隶属函数得到 输出曲面图,如图 4 ~ 7 所示。

表 1 模糊控制规则

Tab. 1Fuzzy control rule list

图 4模糊控制对于偏差为 e 的隶属函数图像

Fig.4Fuzzy control for the deviation of e membership function image

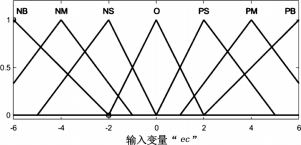

图 5模糊控制对于偏差为 ec 的隶属函数图像

Fig.5Fuzzy control for the deviation of ec membership function image

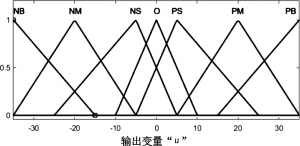

图 6模糊控制对于控制量为 u 的隶属函数图像

Fig.6Fuzzy control for the control quantity u membership function image

图 7模糊控制综合输出曲面

Fig.7Fuzzy control integrated output surface diagram

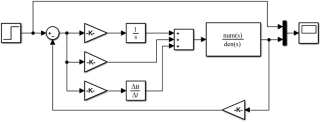

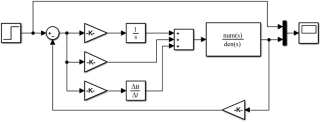

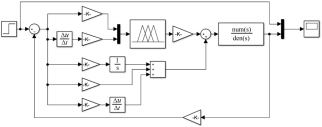

4.1 仿真模型建立

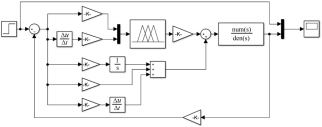

利用 Simulink 构成模糊 PID 线性复合控制系统和传 统 PID 控制系统仿真模型,如图 8 ~ 9 所示。

图 8PID 控制仿真模型

Fig.8PID control simulation model diagram

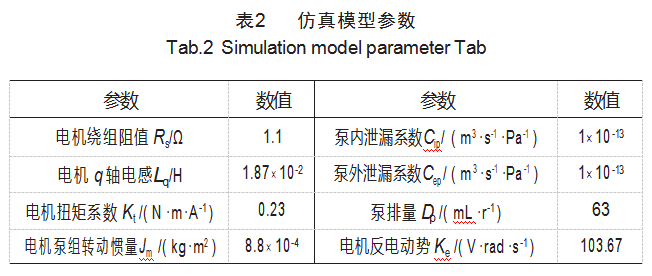

在 Simulink 仿真过程中,模型参数设置是十分重要 的一部分,整体参数赋值结合元件技术样本,得到其系 统参数如表 2 所示。

图 9模糊 PID 复合控制仿真模型

Fig. 9Simulation model diagram of fuzzyPID compound control

利用 Simulink 模糊控制箱,运用试凑法对模糊 PID 控制器与传统 PID 控制器中的参数进行调整,能够得到 控制过程中最佳的各个参数的值。

模糊 PID 复合控制器的偏差因子 KE、偏差变化因子 KEC 以及控制量因子 KU 分别是 0.45 、0.003 、50,其中 PID 参数为:Kp0=900,Ki0=2,Kd0=1;传统 PID 控制器参数 为:Kp=800,Ki=2,Kd=1。

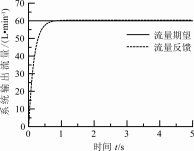

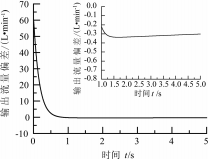

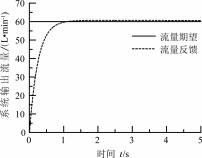

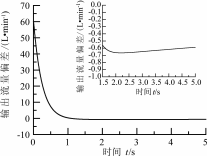

4.2 60 L/min 阶跃仿真分析

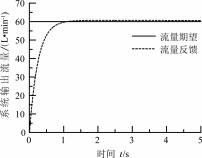

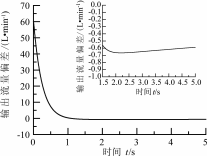

给定泵阀复合控制系统一个 60 L/min 的阶跃信号, 得到传统 PID 控制系统的阶跃响应及其偏差曲线,如图 10 ~ 11 所示。

图 10PID 控制阶跃响应曲线

Fig. 10PID control step response curve

图 11PID 控制阶跃响应偏差曲线

Fig. 11PID control step response deviation curve

模糊 PID 线性复合控制系统的阶跃响应及偏差曲线 如图 12 ~ 13 所示。

图 12模糊-PID 线性复合控制阶跃响应曲线

Fig. 12Step response curve of fuzzy -PID linear compound control

图 13 模糊-PID 线性复合控制阶跃响应偏差曲线

Fig. 13Step response deviation curve of fuzzy-PID linear compound control

为了分析方便,将实际系统流量输出曲线和期望流 量曲线放到同一界面显示,通过 60 L/min 流量阶跃响应 曲线进行分析,可以得出以下结论:传统的 PID 控制器 动态响应速度较慢,在 2 s 后系统才逐渐趋于稳定,而且 稳态误差比较大,达到了 0.67 L/min。而模糊 PID 线性复 合控制器在 1.5 s 后系统便趋于到达稳态,且输出流量精 度可以控制到 0.34 L/min 以内。

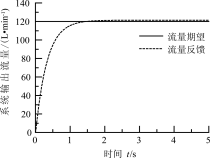

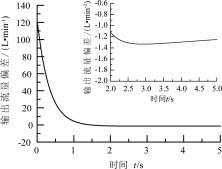

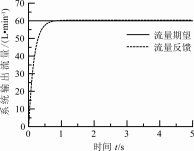

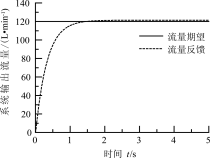

4.3 120 L/min 阶跃仿真分析

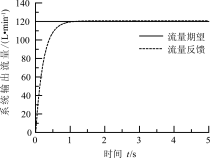

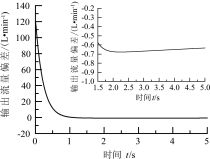

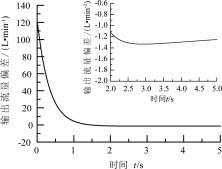

给定泵阀复合控制系统一个 120 L/min 的阶跃信号, 传统 PID 控制系统的阶跃响应及偏差曲线如图 14 ~ 15 所示。

图 14PID 控制阶跃响应曲线

Fig. 14PID control step response curve

图 15PID 控制阶跃响应偏差曲线

Fig. 15PID control step response deviation curve

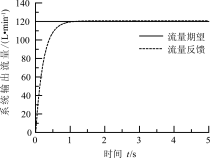

模糊 PID 线性复合控制系统的阶跃响应及偏差曲线 如图 16 ~ 17 所示。

图 16模糊-PID 线性复合控制阶跃响应曲线

Fig. 16Step response curve of fuzzy -PID linear compound control

图 17模糊-PID 线性复合控制阶跃响应偏差曲线

Fig. 17Step response deviation curve of fuzzy-PID linear compound control

对流量控制系统在 PID 控制器、模糊 PID 线性复合 控制器下的 120 L/min 流量阶跃响应曲线进行分析,可以 得出以下结论:传统的 PID 控制器动态响应速度较慢, 在 2.5 s 后系统才逐渐趋于稳定,而且稳态误差比较大, 达到了 1.33 L/min。而模糊 PID 线性复合控制器在 1.8 s 后 系统便趋于到达稳态,且输出流量精度可以控制到 0.68 L/min 以内。

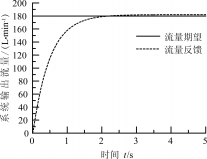

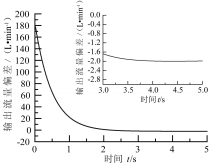

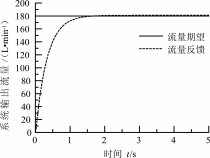

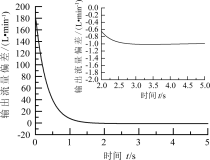

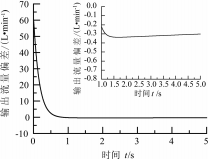

4.4 180 L/min 阶跃仿真分析

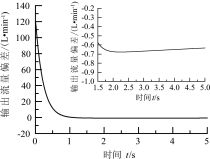

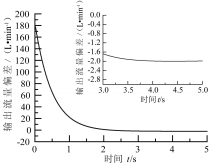

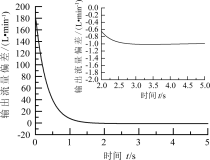

当给定泵阀复合控制系统一个 180 L/min 的阶跃信号 时,传统 PID 控制系统的阶跃响应曲线如图18 所示,阶 跃响应偏差曲线如图 19 所示。

图 18PID 控制阶跃响应曲线

Fig. 18PID control step response curve

图 19PID 控制阶跃响应偏差曲线Fig. 19PID control step response deviation curve

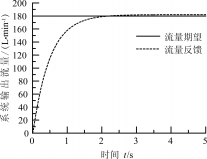

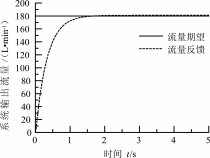

模糊 PID 线性复合控制系统的阶跃响应及偏差曲线 如图 20 ~ 21 所示。

图 20模糊-PID 线性复合控制阶跃响应曲线

Fig.20Step response curve of fuzzy -PID linear compound control

图 21模糊-PID 线性复合控制阶跃响应偏差曲线

Fig. 21Step response deviation curve of fuzzy-PID linear compound control

对流量控制系统在 PID 控制器、模糊 PID 线性复合 控制器下的 180 L/min 流量阶跃响应曲线进行分析,可以 得出以下结论:传统的 PID 控制器动态响应速度较慢, 在 3.5 s 后系统才逐渐趋于稳定,而且稳态误差比较大,达到了 1.98 L/min。而模糊 PID线性复合控制器在 2.5 s后 系 统 便 趋 于 到 达 稳 态,且 输 出 流 量 精 度 可 以 控 制 到 1.02 L/min 以内。

综合以上可以判断,相比传统 PID 控制器,系统在 模糊 PID线性复合控制器下的流量输出不仅动态响应快, 且具有更好的稳态精度。

5 结束语

本文以起重机变幅伸缩机构为研究对象,针对泵阀 复合控制系统因受到永磁同步电机转速波动、液压泵流 量非线性等因素影响而出现的精度不高,动态性能受限 问题进行研究,得到结论如下。

(1)搭建泵阀复合控制系统电机泵组非线性数学模 型,设计一种模糊 PID 线性复合控制器并利用模糊工程 箱在 Simulink 中完成控制器仿真模型搭建。

(2)分别对 PID 控制系统和模糊 PID 线性复合控制 系统输入流量阶跃信号进行仿真,基于仿真结果可知, 对比 PID 控制系统,本研究提出的模糊 PID 线性复合控 制器使得泵阀复合控制系统动态响应时间缩短 0.5~1 s, 流量稳态精度提升 50%,有效改善了泵阀复合控制系统 的控制性能。

参考文献:

[1] 张锦, 唐友亮 . 基于蚁群算法的起重机变幅控制系统动态特 性研究[J].机电工程, 2020, 37(12): 1485-1491.

[2] 王浪 . 纯电驱动工程机械动力总成控制策略研究[D]. 泉州: 华 侨大学, 2019.

[3] 陈革新, 刘会龙, 赵鹏辉, 等 . 电液伺服闭式泵控系统实验平 台的研究[J]. 机电工程, 2021, 38(3): 363-367.

[4] 张振, 李海军, 曲晓燕, 等 . 电液位置伺服系统鲁棒反馈线性 化控制[J]. 机床与液压, 2016, 44(23): 148-152.

[5] 李锐,崔宇 .基于改进 RBF神经网络PID控制的液压起重机节 能仿真[J]. 中国工程机械学报, 2020, 18(3): 5.

[6] Sakaino S, Tsuji T. Development of Friction Free Controller for Electro-Hydrostatic Actuator Using Feedback Modulator and Disturbance Observer[J]. ROBOMECH Journal, 2017, 4(1): 109- 119.

[7] Ren G,Song J,Sepehril N,et al.Design of A Low-Bandwidth Posi ‐ tion Controller Based on System Identification for An Electro- Hydrostatic Actuator[J]. Systems and Control Engineering, 2018, 232(2): 149-160.

[8] 韩小霞,冯永保,谢建,等 . 考虑油液黏温特性的电静液作动器 流量死区动态逆补偿方法[J].兵工学报,2022, 43(2): 316-327.

[9] 付永领,李宇鹏,王明康,等 . 电动静液作动器的自适应变阻尼 滑模控制[J]. 北京理工大学学报,2021,41(11): 1171-1178.

[10] Helian B, Chen Z, Yao B.Precision motion control of a servomo ‐ tor-pump direct-drive electrohydraulic system with a nonlinear pump flow mapping[J]. IEEE Transactions on Industrial Elec ‐ tronics,2020,67(10): 8638-8648.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/45933.html