摘要:随着电子信息制造业的快速发展,对GaN、SiC等衬底材料的工件表面质量要求越来越高。芬顿辅助化学机械抛光广泛应用于各种材料的表面平坦化加工。与传统化学机械抛光相比,芬顿辅助化学机械抛光在硬脆性材料、难加工材料上的抛光上具有高质量、无亚表面损伤等显著的优势。通过对芬顿辅助的化学机械抛光方法的加工原理进行总结,系统阐述了不同因素对芬顿辅助的化学机械抛光效果的影响,包括芬顿反应液的催化剂种类、双氧水浓度、pH值,以及磨料等机械去除作用等因素。最后就芬顿辅助的化学机械抛光在之后的发展趋势提出了建议。

关键词:芬顿反应,化学机械抛光,催化剂,磨料

0引言

传统化学机械抛光主要通过在工件表面发生化学反应,并利用机械去除作用,进一步得到高质量的工件表面[1-2]。在采用传统化学机械抛光方法对硬脆性材料进行加工时,会面临抛光效率极低、加工难度较大的问题,这是由硬脆性材料自身特有的性质所导致的[3-6]。Khush⁃numa等[7]利用高锰酸钾为氧化剂,硅溶胶作为磨料对GaN进行化学机械抛光,抛光后得到的最大材料去除率仅为39 nm/h。Aida等[8]采用SiO2对GaN进行化学机械抛光,抛光后得到的工件表面质量为Ra0.1 nm,材料去除率仅为17 nm/h。Kong等[9]采用非球形硅颗粒代替球形硅颗粒作为磨料进行化学机械抛光,实验结果表明,使用非球形硅颗粒时,抛光后材料去除率为16.5 nm/min,与球形硅颗粒相比提升了37.8%。Lu等[10]使用含有40 nm金刚石磨料的抛光垫分别对4H-SiC、6H-SiC进行化学机械抛光,抛光后材料去除率分别为4.34 nm/min、6.131 7 nm/min。Pan等[11]通过采用100 nm的SiO2磨料颗粒对研磨后的薄铜基板进行化学机械抛光,经过一段时间的抛光后,得到了工件表面粗糙度为Ra 1.2 nm的工件表面。

芬顿辅助的化学机械抛光在硬脆性材料和软材料中具有广泛的应用[4,6]。与传统化学机械抛光相比,芬顿反应生成的·OH具有强氧化性[4,12],并且反应速度更快,能够更有效地促进工件表面氧化层的生成。这降低了材料去除难度,进一步通过磨料、抛光垫机械去除工件表面生成的氧化层,以此提高材料去除速率,得到高质量表面。在芬顿辅助的化学机械抛光中,一方面,可以通过调整芬顿化学机械抛光液成分来控制芬顿反应的强度,从而影响工件表面氧化层的生成[4,12];另一方面,通过控制抛光垫[15,16]、磨料[17-19]等因素来影响工件表面氧化层的去除,进而控制抛光质量和抛光速率。

本文总结了芬顿辅助的化学机械抛光在不同工件加工中的应用原理,然后系统阐述了多种因素对芬顿辅助的化学机械抛光的影响,包括芬顿催化剂、H2 O2的浓度、体系的pH值以及磨料等因素,并对之后芬顿辅助的化学机械抛光的发展趋势进行了预测。

1芬顿辅助的化学机械抛光原理

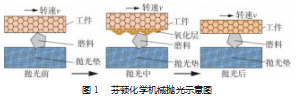

芬顿反应通过Fe2+和H2 O2生成具有强氧化性的·OH[20-21],·OH作用于工件表面使其生成较易去除的氧化层[14],并进一步通过机械作用去除生成的氧化层[22-23],以此得到高质量表面,芬顿化学机械抛光示意图如图1所示。

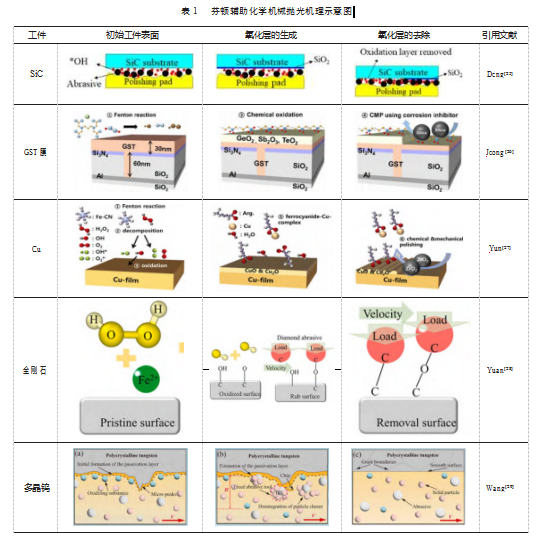

2015年,王磊[24]采用羰基Fe粉为芬顿催化剂,并以稀盐酸为pH调节剂,进行浸泡腐蚀实验。在这个过程中,羰基Fe粉在稀盐酸作用下可缓慢析出Fe2+,进一步与H2 O2发生芬顿反应。实验结果表明,该条件下的芬顿反应溶液能够使SiC表面生成氧化层。之后,Deng等[25]指出,芬顿反应生成的·OH通过破坏SiC表面的C-C键和C-Si键,进而生成与SiC基底结合力较弱的SiO2氧化层。在此基础上,进一步通过机械作用去除工件表面氧化层,实现工件表面的高效高质抛光。2021年,Jeong等[25]以Ge 1 Sb4 Te5为抛光对象进行芬顿化学机械抛光,利用体系中生成的·OH使Ge 1 Sb4 Te5薄膜生成较易去除的氧化物GeO2、Sb2 O3和TeO2,并进一步通过磨料对生成的氧化层进行去除,最终得到无腐蚀的Ge 1 Sb4 Te5薄膜表面。Yun等[27]采用亚铁氰化钾为芬顿催化剂,促使铜膜在·OH的作用下生成CuO2、CuO,然后利用二氧化锆去除铜膜表面氧化层。Yuan等[28]通过实验探索了芬顿催化剂价态对抛光的影响,并提出了抛光过程中的原子去除机制。具体来说,金刚石在·OH的作用下会生成C=O、C-OH等化学键,而后磨料与金刚石表面的化学键结合而形成C-C键(610 kJ/mol)、C-O-C键(1 077 kJ/mol)。在剪切力作用下,键能较小的C-C键会发生断裂,从而实现原子去除而得到高质量的工件表面。不同工件条件下的芬顿辅助化学机械抛光机理示意图如表1所示。

在芬顿辅助的化学机械抛光中,工件表面氧化层的生成,在一定程度上降低了机械去除的难度。通过生成更多·OH,提高工件表面的氧化效率,有助于得到高去除率和低表面粗糙度[29]。在这个过程中,体系中Fe2+浓度,H2 O2的质量分数和pH值在一定程度上影响着·OH的生成速率,进而对化学机械抛光效果产生影响。其中,影响体系中Fe2+浓度的因素主要包括芬顿催化剂的种类和质量分数。此外,工件表面的机械去除作用,包括机械去除方式、磨料等因素,在一定程度上影响着化学机械抛光的质量和效率。

2芬顿辅助的化学机械抛光的影响因素

芬顿化学机械抛光过程中,工件表面氧化层的生成速率和去除速率决定着工件表面的抛光质量和抛光效率。通过控制体系中芬顿催化剂的种类、质量分数、氧化剂质量分数和pH值来调整·OH的生产速率以控制工件表面氧化层的生成速率。同时,通过改变磨料种类和磨料质量分数等因素影响对工件表面氧化层的去除速率,实现对工件表面的高质化学机械抛光。

2.1催化剂的影响

在芬顿辅助的化学机械抛光中,当芬顿催化剂的形式和价态不同时,会影响体系中Fe2+的析出速度和浓度[30-31],从而对·OH的生成速率产生影响,最终改变化学机械抛光的质量和效率。

为解决芬顿化学机械抛光过程中需持续补充Fe2+盐的问题,国防科学技术大学的马磊等[32]以零价Fe代替Fe2+盐进行芬顿化学机械抛光。实验结果表明该体系下能够有效减少工件表面的划痕,证明了异相芬顿催化剂在化学机械抛光的有效性。此后,多位学者对比了均相芬顿催化剂和异相芬顿催化剂对化学机械抛光的影响。Wang等[30]探索了不同形式的铁催化剂对基于SiC工件的芬顿辅助化学机械抛光的影响。实验结果表明,当采用Fe粉为催化剂时,抛光后得到较好的表面质量,工件表面粗糙度为Ra0.479 nm。与Fe2+盐相比,采用固态Fe粉为芬顿催化剂进行化学机械抛光时,可以得到更好的工件表面质量。这是因为固态芬顿催化剂析出Fe2+的速率相对稳定,更有利于体系中稳定持续地生成·OH,从而有利于得到高质量的工件表面。该学者研究还发现,以材料去除率为评价指标时,采用Fe2+盐为催化剂时比采用Fe粉或Fe盐为催化剂时,具有更大的材料去除率。这是因为当以Fe粉为催化剂时,Fe粉在弱酸条件下先电离出Fe2+(如式(1)),Fe2+再与H2 O2发生反应生成·OH(如式(2))。其中,Fe粉电离出Fe2+的速率较慢,因而降低·OH的生成速率,使得抛光材料去除率相对较低。

Fe0→Fe2++2e-(1)

Fe2++H2 O2→·OH+OH-+Fe3+(2)

王磊[24]、Yuan[24]等人通过实验对比了硫酸铁、硫酸亚铁、羟基铁粉、羰基铁粉对芬顿辅助的化学机械抛光效果的影响。实验结果表明,采用异相芬顿催化剂(羟基铁粉、羰基铁粉)时,由于体系中Fe2+的析出速率相对缓慢,在抛光的初始阶段会抑制·OH的生成。随着反应时间的延长,Fe2+浓度逐渐增加,有效促进工件表面氧化层的生成而改善工件表面质量。采用均相芬顿催化剂(硫酸铁、硫酸亚铁)时,由于体系中芬顿反应速率较快,加快了H2 O2的消耗而使得反应无法持续进行,从而降低抛光效果。可知,在芬顿辅助的化学机械抛光中,通过选择合适的芬顿催化剂种类和质量分数,可以保证体系中的芬顿反应能够持续稳定进行,从而使工件表面氧化层的稳定生成与去除,最终得到高质量的工件表面。

与此同时,多位学者指出芬顿催化剂的稳定性、Fe2+的稳定性对于抛光效果亦会产生一定影响。徐少平[33]指出,Fe3 O4质量分数过大,颗粒在作用力的影响下会相互团聚,从而降低了芬顿催化剂与溶液的接触面积,抑制了Fe2+的析出,导致体系中Fe2+的浓度降低,进而减弱了芬顿效应,并对芬顿辅助的化学机械抛光产生负面影响。以Fe3+盐为催化剂时,Fe3+与H2 O2发生反应生成Fe2+(如式(3)),Fe2+再与H2 O2发生反应生成·OH。其中,Fe3+与H2 O2反应生成Fe2+的反应速度较慢,在一定程度上降低了·OH的生成速率[30]。

Fe3++H2 O2→Fe2++H++·OOH(3)

在芬顿化学机械抛光中,通过调节体系中Fe2+的浓度可直接影响芬顿反应的强度,进而影响工件表面氧化层的生成,最终影响工件表面质量。2017年,陈润通过实验探索了Fe2+浓度(质量分数0.01%、0.02%、0.03%)对芬顿辅助的化学机械抛光的影响。可以发现,随着Fe2+的逐渐增大,抛光后工件表面粗糙度值呈现出先减小后增大的趋势。这是因为当Fe2+浓度较低时,芬顿反应速率较低,生成的·OH较少,抛光后工件表面质量相对较差。随着Fe2+浓度的逐渐增大,·OH的生成量增多,抛光效果得到显著改善。但当Fe2+浓度过高时,会导致芬顿反应过快,从而使得反应物被消耗完,无法持续生成·OH,因此抛光后工件表面粗糙度值增大[34]。2021年,Jeong等人指出在芬顿化学机械抛光中,Fe2+的浓度会影响·OH的生成速率,进而影响工件表面氧化层的生成速率,且工件表面的材料去除率随着催化剂浓度的增大而线性增加[26]。

综上可知,在芬顿化学机械抛光中,采用均相芬顿催化剂时,芬顿反应速度较快但不稳定,抛光后可获得较大的材料去除率;当采用异相芬顿催化剂时,Fe2+的析出速率相对较慢,有利于芬顿反应持续稳定地生成并得到较好的工件表面质量。此外,通过改变芬顿催化剂的浓度,可进一步控制Fe2+的浓度,进而影响芬顿反应速率和工件表面氧化层的生成速率,最终对抛光效果产生影响。

2.2双氧水浓度的影响

改变初始加入H2 O2的质量分数,进一步影响Fe2+、Fe3+和生成·OH的浓度[35]。通过生成更多·OH,影响工件表面的氧化效率,有利于实现SiC化学机械抛光的高去除率和低表面粗糙度[25]。

严杰文等[36]对比了不同H2 O2浓度对芬顿辅助的化学机械抛光GaN的影响,在此基础上优化出适用于GaN化学机械抛光的浆液参数。可知,当采用60 nm Fe3 O4为芬顿催化剂且H2 O2浓度为质量分数7.5%时,抛光后可得到最优工件表面质量(Ra3.2 nm)。当H2 O2浓度超过一定限度时,大量的·OH会使得工件表面产生过度腐蚀,使得抛光后的工件表面质量。Lu等[37]探索了H2 O2浓度对芬顿化学机械抛光的影响。实验结果表明,随着H2 O2浓度的逐渐增大,抛光后的工件表面粗糙度值呈现出先减小后增大的规律。当体系中H2 O2的浓度为质量分数5%时,抛光后得到最优工件表面质量,为表面粗糙度Ra0.19 nm。当体系中H2 O2浓度超过一定量时,抛光后工件表面质量变差。这是因为H2 O2的增加促进了体系中·OH的生成,一方面,使得·OH之间发生反应而猝灭(如式(4));另一方面,生成的·OH会与H2 O2发生反应(如式(5)),降低了有效作用于工件表面的·OH,最终导致工件表面质量变差。

2·OH→H2 O2(4)

2·OH+H2 O2→H2 O+·OOH(5)

可知,在芬顿辅助的化学机械抛光中,H2 O2的浓度对抛光后工件表面质量有着不可忽略的影响。当H2 O2浓度过低时,芬顿效应较差而降低了工件表面氧化层的生成,对抛光产生不利影响。当H2 O2浓度过高时,一方面使得大量的·OH作用于工件表面,工件表面过度、不均匀的腐蚀导致抛光后工件表面质量较差;另一方面,使得体系中的副反应加剧,加快了反应物的消耗,·OH的生成量减少,抑制工件表面氧化层的生成,最终降低了抛光后的工件表面质量。

2.3 pH的影响

在芬顿辅助的化学机械抛光中,体系pH通过影响反应物的稳定性、·OH的生成速率和稳定性,从而影响工件表面氧化层的生成。Lu[37]、王磊[24]等人探索了不同pH值(分别为2、3、4、5、6、7)对化学机械抛光SiC的影响,并指出随着体系pH值的逐渐增大,工件表面粗糙度呈现出先减小后增大的趋势。当pH≥5时会导致反应过程中产生絮凝复合物或沉淀,进而对抛光产生不利影响。相反地,Wang等人指出,以硅溶胶为磨料对SiC进行芬顿化学机械抛光时,在碱性条件下可以得到更大的材料去除率和更好的表面质量。这是因为在酸性条件(pH<5)下,带负电位的硅溶胶磨料会吸附在带正电位的SiC表面,使得·OH无法有效作用于工件表面,从而降低抛光效率。在碱性条件下,硅溶胶磨粒的zeta电位为负,SiC表面的zeta电位为负,这导致硅溶胶磨料和SiC表面无法紧密接触,进而使得·OH能够有效作用于工件表面,促进工件表面氧化层的生成,提高抛光效率[24]。

可知,芬顿化学机械抛光体系中,当溶液pH≤5时,更有利于芬顿反应生成具有强氧化性的·OH,进而促进工件表面氧化层的生成。但与此同时,磨料(硅溶胶)在zeta的影响下聚集在工件表面,使得具有强氧化性的·OH无法有效作用在工件表面,在一定程度上对工件表面氧化层的生成产生负面效果。当溶液pH>5时,体系中的Fe2+会发生沉降而生成絮状物,降低了体系中Fe2+的浓度,从而抑制了工件表面氧化层的生成,进而影响抛光后的工件表面质量。

为解决芬顿化学机械抛光中,Fe2+在碱性条件下发生沉淀而降低芬顿效应的问题,Yun等[27]采用新的离子基催化剂(亚铁氰化钾)作为芬顿催化剂,并通过加入精氨酸作为清除剂,提高体系中芬顿反应的稳定性,增强二氧化锆磨料在浆料中的稳定性,从而提高铜膜的抛光速率。实验结果表明,当亚铁氰化钾浓度为质量分数2.0%、精氨酸浓度为质量分数1.0%且体系pH=10时,使用二氧化锆对铜膜表面进行抛光,抛光材料去除率大于220 nm/min。

综上可知,在芬顿化学机械抛光中,当体系处于酸性条件下时更有利于芬顿反应高效生成·OH;当体系溶液处于中性或碱性时,可通过加入添加剂,减缓Fe2+的沉淀,进而保证芬顿化学机械抛光的高效进行以得到高质量的工件表面。

2.4磨料的影响

在芬顿辅助的化学机械抛光中,磨料种类和粒径嵌入工件表面氧化层的深度与密度,进而改变工件表面氧化层的去除速率,最终影响抛光后的工件表面质量和抛光效率。

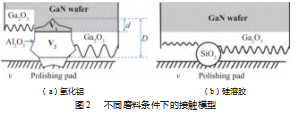

磨料种类不同,其形貌、物理性质和化学稳定性会有所不同[38]。这导致其在抛光过程中与工件表面的接触模式、切削能力有所不同[39-42]。Zou等[43]提出了使用Al2 O3和硅溶胶两种磨料对GaN进行芬顿化学机械抛光的两步实验法。实验结果表明,以Al2 O3为磨料的第一步抛光之后得到了表面粗糙度Ra0.581 nm,并获得了较大的材料去除率(MRR为594.79 nm/h)。以硅溶胶为磨料的第二步抛光得到了表面粗糙度Ra0.232 nm的高质量表面,材料去除率为66.88 nm/h。研究者指出,Al2 O3磨料硬度和粒径较大,在对工件表面氧化层进行去除时,会划擦GaN衬底。虽然具有较大的材料去除率,但会使工件表面产生划痕。在以硅溶胶为磨料时,磨料硬度和粒径相对较小,能较好地去除工件表面氧化层而不划伤GaN衬底,因而具有较好的工件表面质量,如图2所示。

之后,王磊[24]通过实验对比了金刚石、SiC、Al2 O3、SiO2对SiC进行芬顿化学机械抛光的影响。实验结果表明,使用金刚石为磨料时具有最大的材料去除率,但抛光后工件表面粗糙度为Ra0.496 nm,但工件表面存在划痕;使用SiC为磨料时,得到最优的表面质量,为表面粗糙度Ra0.375 nm。使用SiO2和Al2 O3为磨料时,得到的工件表面相对较差,分别为表面粗糙度Ra3.65 nm和Ra3.23 nm。Chen等[44]通过溶剂热反应制备了含铜介孔二氧化硅磨料,并将其应用于p型硅片的化学机械抛光。与未掺杂铜的介孔二氧化硅磨料相比,含铜介孔二氧化硅磨料的材料去除率提高了118%,且抛光后得到了表面粗糙度为Ra0.182 nm的无缺陷工件表面。

不仅如此,磨料的粒径不同使得抛光过程中嵌入工件表面氧化层的深度有所不同[45],进而影响对工件表面氧化层的去除能力。Hua Gong等[1]对比了不同粒径硅溶胶对GaN的芬顿化学机械抛光的影响,并采用原子力显微镜对工件表面形貌进行检测。可以发现,经过一段时间的抛光,工件表面出现的螺旋位错、边缘位错和混合位错降低了氧化镓的去除难度并导致凹坑的形成,降低了工件的表面质量。实验结果表明,随着SiO2粒径的减小,工件表面凹坑的尺寸明显减小,工件表面质量改善。

为解决芬顿反应生成的·OH使体系中磨料分散剂失效,导致抛光过程中磨料出现快速沉降的问题。Kim通过对钨膜进行芬顿化学机械抛光,一方面通过芬顿反应使工件表面生成氧化层以提高钨膜表面的抛光效率;另一方面,通过加入清除剂以减小体系中磨料的沉降,进而实现体系中磨料对工件表面氧化层的有效去除。实验结果表明,在一定清除剂浓度的条件下,能够实现抑制钨膜表面腐蚀的发生,而不降低表面的抛光速率[46]。

综上可知,磨料种类、磨料粒径、磨料的化学稳定性、磨料的沉降稳定性均对芬顿辅助的化学机械抛光有着重要的影响。在抛光过程中,选择磨料种类和粒径时,既要保证磨料能有效去除工件表面氧化层,也要防止磨料过度嵌入工件表面而划伤工件基底。只有当工件表面氧化层的生成与去除相互协同时,可以得到高质量的工件表面。

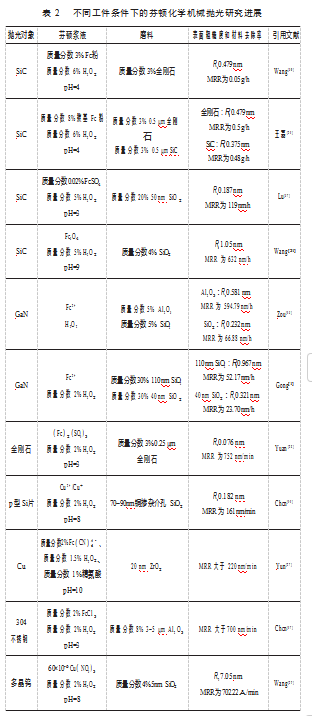

不同工件条件下的芬顿化学机械抛光研究进展如表2所示。

3趋势与展望

芬顿辅助的化学机械抛光,通过强氧化性的·OH生成,实现工件表面的持续氧化与材料去除,进而实现工件表面的高效高质抛光。与传统的化学机械抛光相比,芬顿辅助技术具有更高的抛光速率和更好的表面质量。

然而,现有的研究中仍存在不足,如在芬顿辅助化学机械抛光过程中需持续补充H2 O2,以保证体系能持续生成·OH;高质量的工件表面只能在芬顿化学作用和材料去除高效协同作用下得到,这对于芬顿辅助的化学机械抛光中的化学反应速率和材料去除速率的调控提出了更高的要求;机械去除模式单一,使得抛光过程中需要持续补充芬顿化学机械抛光液。在之后的研究中,可从以下几个方面为切入点进行研究。

(1)开发出芬顿/类芬顿离子掺杂的复合磨料颗粒。一方面,在芬顿辅助化学机械抛光中能够持续析出反应所需的离子,提供持续的反应来源,这种稳定的反应供应机制,有效避免了传统抛光方法中因反应物不足而导致的抛光效果下降问题,使得抛光过程更加高效、稳定。另一方面,能够利用其特殊的化学性质,有效去除工件表面生成的氧化层,提高抛光后工件表面质量。随着这种复合磨料颗粒的进一步研究与开发,其在工业领域的应用将更加广泛。

(2)由于电化学和光催化方法可以提高反应的速率和选择性,使得氧化层更容易被去除,从而提高抛光效率。将芬顿辅助的化学机械抛光与电化学、光催化等多种方法结合,减少抛光过程中反应物的补充,提高芬顿反应效率,进而促进工件表面氧化层的生成速率,降低材料去除难度,以此达到有效提高抛光效率的目的。在此基础上解决了传统的抛光方法存在的效率低、能耗高、环境污染等问题。随着这些技术的不断发展和优化,有望实现高效、环保、可持续的抛光工艺。

(3)单一的芬顿辅助化学机械抛光方法在处理复杂结构和高性能材料时,往往无法满足不断提高的抛光效率和质量要求。将芬顿辅助化学机械抛光与超声振动、磁流变等方法相结合,是提高抛光效率和抛光质量的有效途径。通过充分发挥各种抛光方法的优势,创新芬顿辅助的化学机械抛光过程中的机械去除模式,提高抛光效率和抛光质量,促进其在各个领域的广泛应用。

4结束语

本文通过对芬顿辅助的化学机械抛光方法的加工原理进行总结,详述了芬顿辅助的化学机械抛光对不同工件表面材料去除机理。进一步地,阐述了不同因素对芬顿辅助的化学机械抛光效果的影响。通过选择合适的芬顿催化剂种类和质量分数、H2 O2的浓度、合适的pH、加入添加剂以提高反应物的稳定性,进而保证体系中的芬顿反应能够持续稳定进行,从而使工件表面氧化层的稳定生成。此后,系统总结了磨料种类、磨料粒径、磨料的化学稳定性、磨料的沉降稳定性等对芬顿辅助的化学机械抛光的影响。通过选择合适磨料种类和粒径,保证磨料能有效去除工件表面氧化层,防止磨料过度嵌入工件表面而划伤工件基底,揭示了化学机械协同作用对工件表面高质高效抛光的重要性。最后,综述了不同条件下芬顿化学机械抛光研究进展,出于对高稳态、高效率、高质量和可持续发展的需求,提出了芬顿辅助化学机械抛光在之后的研究趋势。

参考文献:

[1]Gong H,Pan G,Zhou Y,et al.Investigation on the surface char⁃acterization of Ga-faced GaN after chemical-mechanical polish⁃ing[J].Applied Surface Science,2015,338:85-91.

[2]Zhao D,Lu X.Chemical mechanical polishing:Theory and exper⁃iment[J].Friction,2013,1(4):306-326.

[3]Deng H,Endo K,Yamamura K.Plasma-assisted polishing of gal⁃lium nitride to obtain a pit-free and atomically flat surface[J].CIRP Annals,2015,64(1):531-534.

[4]Shi D,Zhou W,Zhao T.Polishing of diamond,SiC,GaN based on the oxidation modification of hydroxyl radical:Status,chal⁃lenges and strategies[J].Materials Science in Semiconductor Pro⁃cessing,2023,166:107737.

[5]高涛,彭伟,姚春燕.金刚石表面处理的应用和发展[J].金刚石与磨料磨具工程,2004(3):6-9.

[6]Roccaforte F,Fiorenza P,Greco G,et al.Emerging trends in wide band gap semiconductors(SiC and GaN)technology for power devices[J].Microelectronic Engineering,2018,187-188:66-77.

[7]Asghar K,Qasim M,Das D.Effect of Polishing Parameters on Chemical Mechanical Planarization of C-Plane(0001)Gallium Nitride Surface Using SiO2 and Al2O3 Abrasives[J].ECS journal of solid state science and technology,2014,3(8):277-284.

[8]Aida H,Takeda H,Koyama K,et al.Chemical Mechanical Pol⁃ishing of Gallium Nitride with Colloidal Silica[J].Journal of the Electrochemical Society,2011,158(12):H1206.

[9]Kong H,Wang D,Liu W,et al.Preparation of Non-spherical Col⁃loidal Silica Nanoparticle and Its Application on Chemical Me⁃chanical Polishing of Sapphire[J].Journal of Wuhan University of Technology-Mater.Sci.Ed,2019,34(1):86-90.

[10]Lu J,Luo Q,Xu X,et al.Removal mechanism of 4H-and 6H-SiC substrates(0001 and 0001¯)in mechanical planarization machining[J].Proceedings of the Institution of Mechanical Engi⁃neers,Part B:Journal of Engineering Manufacture,2019,233(1):69-76.

[11]Pan B,Kang R,Guo J,et al.Precision Fabrication of Thin Cop⁃per Substrate by Double-sided Lapping and Chemical Mechani⁃cal Polishing[J].Journal of Manufacturing Processes,2019,44:47-54.

[12]Faggiano A,Ricciardi M,Motta O,et al.Greywater treatment for reuse:Effect of combined foam fractionation and persulfate-iron based fenton process in the bacterial removal and degrada⁃tion of organic matter and surfactants[J].Journal of Cleaner Pro⁃duction,2023,415:137792.

[13]Pereira M C,Oliveira L C A,Murad E.Iron oxide catalysts:Fen⁃ton and Fentonlike reactions-a review[J].Clay Minerals,2012,47(3):285-302.

[14]Zhou Y,Pan G,Shi X,et al.Chemical mechanical planarization(CMP)of on-axis Si-face SiC wafer using catalyst nanoparticles in slurry[J].Surface and Coatings Technology,2014,251:48-55.

[15]曾庆勉.计及表面形貌特征的CMP流体力学特征研究[D].天津:河北工业大学,2018.

[16]李振,邓乾发,郑晓锋,等.化学机械抛光中抛光垫材料的研究与展望[J].新技术新工艺,2010(12):73-77.

[17]Seo E,Bae J,Kim S,et al.Influence of Scavenger on Abrasive Stability Enhancement and Chemical and Mechanical Properties for Tungsten-Film Chemical-Mechanical-Planarization[J].ECS journal of solid state science and technology,2020,9(6):65001.

[18]Murata J,Yodogawa K,Ban K.Polishing-pad-free electrochem⁃ical mechanical polishing of single-crystalline SiC surfaces us⁃ing polyurethane-CeO2 core-shell particles[J].International Journal of Machine Tools and Manufacture,2017,114:1-7.

[19]Liang H Z,Yan Q S,Lu J B,et al.Experiment on Chemical Magnetorheological Finishing of SiC Single Crystal Wafer[J].Materials Science Forum,2016,874:407-414.

[20]Wang Y,Shen X,Chen F.Improving the catalytic activity of CeO2/H2O2 system by sulfation pretreatment of CeO2[J].Journal of Molecular Catalysis A:Chemical,2014,381:38-45.

[21]Nidheesh P V,Gandhimathi R,Ramesh S T.Degradation of dyes from aqueous solution by Fenton processes:a review[J].Environmental science and pollution research international,2013,20(4):2099-2132.

[22]Yan Q,Wang X,Xiong Q,et al.The influences of technological parameters on the ultraviolet photocatalytic reaction rate and photocatalysis-assisted polishing effect for SiC[J].Journal of Crystal Growth,2020,531:125379.

[23]梁华卓.单晶SiC磁流变化学复合抛光机理研究[D].广州:广东工业大学,2019.

[24]王磊.基于芬顿反应的单晶SiC化学机械抛光液研究[D].广州:广东工业大学,2015.

[25]Deng J,Pan J,Zhang Q,et al.The mechanism of Fenton reac⁃tion of hydrogen peroxide with single crystal 6H-SiC substrate[J].Surfaces and Interfaces,2020,21:100730.

[26]Jeong G,Son Y,Park J,et al.Fenton Reaction for Enhancing Polishing Rate and Protonated Amine Functional Group Poly⁃mer for Inhibiting Corrosion in Ge1Sb4Te5 Film Surface Chemi⁃cal-Mechanical-Planarization[J].Applied Sciences,2021,11(22):10872.

[27]Yun S,Son Y,Jeong G,et al.Dishing-free chemical mechani⁃cal planarization for copper films[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2021,616:126143.

[28]Yuan S,Guo X,Li M,et al.An insight into polishing slurry for high quality and efficiency polishing of diamond[J].Tribology International,2022,174:107789.

[29]Wang L,Wu M,Chen H,et al.Damage evolution and plastic de⁃formation mechanism of passivation layer during shear rheologi⁃cal polishing of polycrystalline tungsten[J].Journal of Materials Research and Technology,2024,28:1584-1596.

[30]Wang L,Yan Q S,Lu J B,et al.Comparison of Fe Catalyst Spe⁃cies in Chemical Mechanical Polishing Based on Fenton Reac⁃tion for SiC Wafer[J].Advanced Materials Research,2014,1027:171-176.

[31]Wang X,Chen J,Bu Z,et al.Accelerated C-face polishing of silicon carbide by alkaline polishing slurries with Fe3O4 cata⁃lysts[J].Journal of Environmental Chemical Engineering,2021,9(6):106863.

[32]马磊,彭小强,戴一帆.类芬顿反应在碳化硅光学材料研抛中的作用[J].航空精密制造技术,2012,48(4):9-11.

[33]徐少平.基于芬顿反应的单晶SiC集群磁流变化学复合抛光研究[D].广州:广东工业大学,2016.

[34]陈润.基于芬顿反应的单晶SiC化学机械抛光加工研究[D].广州:广东工业大学,2017.

[35]Amor C,Marchão L,Lucas M S,et al.Application of Advanced Oxidation Processes for the Treatment of Recalcitrant Agro-In⁃dustrial Wastewater:A Review[J].Water.2019,11(2):205.

[36]严杰文,路家斌,黄银黎,等.GaN晶片芬顿反应化学机械抛光液组分优化[J].金刚石与磨料磨具工程,2022,42(5):610-616.

[37]Lu J,Chen R,Liang H,et al.The influence of concentration of hydroxyl radical on the chemical mechanical polishing of SiC wafer based on the Fenton reaction[J].Precision Engineering,2018,52:221-226.

[38]熊伟,储向峰,董永平,等.不同磨料对蓝宝石晶片化学机械抛光的影响研究[J].人工晶体学报,2013,42(6):1064-1069.

[39]Liang H Z,Yan Q S,Lu J B,et al.Experiment on Chemical Magnetorheological Finishing of SiC Single Crystal Wafer[J].Materials Science Forum,2016,874:407-414.

[40]彭进,夏琳,邹文俊.化学机械抛光液的发展现状与研究方向[J].表面技术,2012,41(4):95-98.

[41]陈杨,隆仁伟,陈志刚,等.不同壳厚聚苯乙烯/氧化铈复合磨料的合成及其抛光特性[J].机械工程学报,2011,47(14):70-75.

[42]Zhu J T,Lu J B,Pan J S,et al.Study of Cluster Magnetorheolog⁃ical-Chemical Mechanical Polishing Technology for the Atomic Scale Ultra-Smooth Surface Planarization of SiC[J].Advanced Materials Research,2013,797:284-290.

[43]Zou C,Pan G,Shi X,et al.Atomically smooth gallium nitride surface prepared by chemical-mechanical polishing with differ⁃ent abrasives[J].Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,2014,228(10):1144-1150.

[44]Chen Y,Wei A,Ma X,et al.Copper-incorporated dendritic mesoporous silica nanospheres and enhanced chemical mechan⁃ical polishing(CMP)performance via Cu2+/H2O2 heterogeneous Fenton-like system[J].Applied Surface Science,2022,601:154262.

[45]Su J,Du J,Ma L,et al.Material removal rate of 6H-SiC crystal substrate CMP using an alumina(Al2O3)abrasive[J].Journal of semiconductors,2012,33(10):106003.

[46]Kim S,Jeong G,Lee S,et al.Scavenger with Protonated Phos⁃phite Ions for Incredible Nanoscale ZrO2-Abrasive Dispersant Stability Enhancement and Related Tungsten-Film Surface Chemical–Mechanical Planarization[J].Nanomaterials,2021,11(12):3296.

[47]Chen J,Peng Y,Wang Z,et al.Influence of Fenton-like reac⁃tions between hydrogen peroxide and ferric chloride on chemi⁃cal mechanical polishing 304 stainless steel[J].The Internation⁃al Journal of Advanced Manufacturing Technology,2024,131(5-6):2667-2675.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81039.html