摘要:为解决传统机械自动化设计周期长、效率低、成本高等困境,将虚拟现实技术与传统设计相结合,提高传统设计的效率和数字化。以某企业的保温杯的杯盖装配自动化生产线设计为案例,分析虚拟现实技术与机械自动化设计的融合方法和路径。首先将虚拟现实技术应用到机械设计的模型构建上,并对机械零件装配的仿真模拟,模拟其在虚拟环境中的运动,明确机械零件的运动轨迹,记录机械零件运动时的坐标,保障虚拟装配的准确性;其次利用虚拟现实技术实现虚拟装配,实现机械零件在虚拟环境中的拆装展示,支持设计人员与虚拟环境的交互。利用虚拟现实技术,实现了对杯盖装配自动生产线的设计,使设计真能够更清楚地了解到产品设计的效果,不仅降低了开发生产线所需的成本,而且减少了复杂的生产线物理模型,测试生产线所需的场地维护费用也随之降低。同时大幅缩短了生产线设计时间,使产品快速、高效地投向市场。

关键词:自动装配,机械自动化设计,虚拟现实技术

0引言

在传统的产品设计中,样机试造以及样机测试和校验占了整个开发周期中的极大比例,在实物模型和样机制造前无法进行直观评价和准确测试。所以产品的大部分成本用于设计、模型和样机的制造上[1]。同时传统的设计手段已经很难满足当今日益复杂的机械设计要求[2]。解决此问题的一个有效方法就是采用虚拟现实技术[3-4]。虚拟现实技术是通过计算机与互联网以及相关的电子信息技术,虚拟制造技术来联动实现在虚拟环境呈现真实的工作场景[5]。虚拟现实技术是当前铸造业、制造业、装配业等相关领域中重点应用的技术[6]。通过该技术可以在虚拟的环境进行自动生产线的结构、外形构造、镶嵌匹配等设计工作,提高企业生产率,提升企业经济效应[7-9]。

虚拟现实技术是比较新颖的技术,产生于20世纪80年代。虚拟现实技术具有通用性、便捷性、实时性、交互性、沉浸性等,被融合于教育行业,机械设计行业等许多行业[10-11]。尤其是机械设计,可实现制造前的产品性能分析,帮助设计师做出预见性的决策和方案,提高设计效率,降低损耗。虚拟现实技术通过虚拟现实开发引擎并与其他设计软件相融合,打造出仿真的人机交互环境。虚拟现实技术包含硬件系统和软件系统。而软件系统又含有三维图形应用系统软件、三维建模、模拟系统、虚拟现实建模语言、语言识别系统等[12-13]。具体应用到机械自动化设计中,过程主要包括概念设计、虚拟设计、整体检验与调整及虚拟制造[14]。贾东亮[15]在分析虚拟现实技术在钻掘机械设计过程中应用的必要性的基础上,利用虚拟现实技术提出了一种基于VRML虚拟现实技术的钻掘机械设计流程,并将其应用于某钻机设计,取得了较理想的效果。张振玉[16]提出一种以头戴式虚拟现实技术为基础,使用Unity3D开发引擎成功开发了一款辣椒分段切割设备,解决了工程实践中的生产需要,实现了用户与虚拟样机深入交互的功能。蔡海毅[17]探讨VRML的虚拟现实技术在建筑用升降梯设计中的应用问题。刘红利[18]使用Create VR实现了酒类容器包装在虚拟空间中的三维建模,应用虚幻引擎实现了酒类容器包装设计方案虚拟体验平台的制作,实际验证了基于虚拟现实技术在酒类容器包装设计流程是可行的。魏国[19]将虚拟现实技术应用到农业机械的设计上,取得了显著的效果。

基于虚拟现实技术的优点,本项目利用该技术设计一条杯盖自动装配生产线。某企业在生产塑料保温杯时需要对杯盖进行组装,目前保温杯的杯盖装配工作主要由人工完成,共有8道工序,费时费力耗费人工,因此需要设计智能化多功能杯盖生产线,以提高生产效率、提高产品质量、降低人工成本。

1设计原理方法

本项目涉及虚拟仿真技术、机电液控技术、信息化技术及智能化技术。项目选取杯盖自动装配生产线作为方法验证,调研了杯盖的自动装配的流程,首先UG软件进行杯盖各装配工位生产线的建模与装配,解决了人工装配效率低和成本高的问题。在完成三维建模后,通过Unity3D[20-21]引擎读取三维模型,将该设备在虚拟现实空间中展示,在仿真平台上添加必要的设备,通过编程实现“虚对虚”控制;通过PLC编程软件进行硬件组态和通讯配置,使PLC实体硬件控制电路对虚拟仿真平台的设备进行“实对虚”控制[22]。操作者可以通过手柄操作,实现人与该设备的人机交互功能,完成该设备三维设计的虚拟仿真,进一步验证了该设备的功能。最后,按照机械行业标准绘制该设备图纸,并对该设备进行整机装配和调试,从而验证虚拟现实技术的仿真效果。在杯盖自动装配产线试验中,该设备得到了较高质量的产品。

2机构设计

2.1自动装配线建模与方案设计

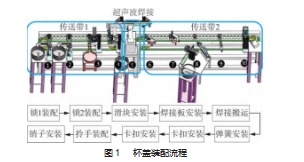

杯盖装配主要有3个工位,10道工序,装配流程如图1所示。

2.2锁1和锁2装配

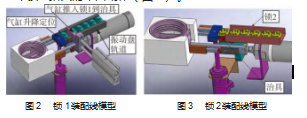

锁1装配流程中需要将部件锁1装入杯盖主体中,设计的装配产线模型如图1所示。模型包括上料振动盘,滑动轨道,定位气缸等。锁1由振动盘上料,限位轨道导料,沿着滑动轨道前推,气缸侧推锁1到治具当中,同时治具的卡扣扣住锁1的中间的2个大矩形切口边缘。定位升降气缸下降退回,气缸推动治具向前水平移动,当扣夹定位凸台接触到导向轨道后治具随形翻转成90°,并继续按轨道凹槽向前移动,直到把锁1扣入杯盖主体中,完成一个锁1扣入的来回动作(图2)。

锁2由振动盘上料,限位轨道导料,沿着滑动轨道前推,到指定位置,定位气缸下降退回,真空发生器吸住锁2使其不移动位置,继续向前水平移动,当扣夹定位凸台接触到导向轨道后治具随形翻转成90°,并继续按轨道凹槽向前移动,直到把锁2扣入杯盖锁1中,完成一个锁2扣入的来回动作(图3)。

2.3滑块安装

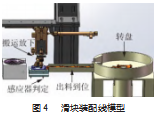

滑块安装产线模型如图所示。首先将滑块倒入转盘内,随着转盘的转动;滑块互相挤压从出料口出来,到达定位块上;在两个感应器的作用下,判断滑块方向是否正确,方向不对的滑块由气缸推出;将方向正确的滑块吸起搬运至安装位置处后,放下并复位(图4)。

2.4焊接板安装

焊接版的出料装置采用2.3节所设计的出料结构,振动盘出料并定位好,吸起搬运至安装位置后,放下并复位(图5)。

2.5焊接搬运

完成焊接板安装后,将前期装配的所有部件利用机械手同时夹取搬运到下一个工位,焊接搬运模型如图6所示。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80695.html