SCI论文(www.lunwensci.com)

摘要:顶丝式止动环大量应用于油井的抽管道之上。结合企业生产需求,针对止动环加工过程中的丝孔剔透与螺丝锁付工艺环节,提出一种自动化加工方案及具体的实施步骤以取代目前低效的人工作业方式。通过参考人工组装时的步骤和流程,将人工作业时的动作路径进行分解并以自动化执行机构去替代,确定了该自动化设备各结构的运动方案。同时,根据止动环孔位周向分布的特点采取漫反射型激光传感器与数控分度盘结合的定位方式,并采用单轴机器人与十字坐标机器人作为丝孔剔透与螺钉锁付的执行机构,用振动盘自动供给螺钉的方式实现整个加工过程的自动化。采用台达PLC作为整个设备的主要控制单元,以梯形图编程完成设备的电气控制,且引入工业触摸屏实现人机的实时交互,最终完成整个自动化设备的开发。单台设备预计可取代2~3名人工,可有效提高目标企业该产品的生产效率。

关键词:自动化;螺钉装配;电气控制

Research on Automatic Assembly and Control Technology of Circumferential Distributed Screw Parts

Yang Kai,Ji Xiaomin

(School of Art and Design,Xi′an University of Technology,Xi′an 710054,China)

Abstract:Screw-tight snap rings are widely used on the pumping pipes of oil wells.Combined with the production needs of the enterprise,an

automatic processing scheme and specific implementation steps were proposed to replace the current inefficient manual operation method for

the process of wire hole clearing and screw locking during the processing of the stop ring.By referring to the steps and processes of manual

assembly,the motion path of manual operation was decomposed and replaced by an automatic actuator,and the motion scheme of each

structure of the automatic equipment was determined.At the same time,according to the characteristics of the circumferential distribution of

the stop ring holes,the positioning method of the combination of the diffuse reflection laser sensor and the numerical control indexing plate was

adopted,and the single-axis robot and the cross-coordinate robot were used as the actuators for wire hole clearing and screw locking.The

automation of the whole process was realized by the way of automatically supplying the screws with the vibrating plate.Delta PLC was used as

the main control unit of the entire equipment,the electrical control of the equipment was completed by ladder diagram programming,and the

industrial touch screen was introduced to realize real-time interaction between human and machine,and finally the development of the entire

automation equipment was completed.A single device is expected to replace 2~3 laborers,which can effectively improve the production

efficiency of the product in the target enterprise.

Key words:automation;screw assembly;electrical control

引言

自动化装配理念最早形成于美国。20世纪初期,汽车业巨头福特公司最先建立了一条汽车装配生产线,将装配工序细分,促进了生产的规模化,使得装配时间减少了90%[1]。据统计,我国中小型企业在装配线上投入的螺钉锁付人数占总装配人数比例的25%[2],占用了大量用人成本且效率不高,同时随着用人成本的上升导致企业的利润下滑严重[3]。基于这种情况,各种半自动、自动锁螺钉设备应运而生。且随着国外先进技术的不断流进及国内各企业的不断学习创新,目前深圳、东莞、上海的一些厂家如上海野象、深圳驰速、深圳托威斯等自动化装配厂商生产的手持式锁螺丝设备和半自动锁螺丝设备的技术都发展的较为成熟[4-5]。相对于传统纯人工作业的方式,自动化设备的加入可使螺钉锁付效率大幅提升[6]。

目前,主流的锁螺丝设备可分为半自动与全自动两种[7]。半自动锁螺丝设备指手持式锁螺丝机,该设备可在高压空气的作用下将筛料装置筛选出的螺钉通过气管运送至电批头处,工人将电批头对准待锁附孔位后,按下电批上的锁附按钮即可完成螺钉锁附[8]。全自动式锁螺丝机通常分为单轴式锁螺丝机与多轴式锁螺丝机,在锁附环节中不需要人工介入,两者原理基本一致,不同点在于多轴式锁螺丝设备可同时锁附多个孔位。其螺钉上料也分为两种。第一种为吹气式,即上述提到的利用高压空气将排序好的螺钉吹至电批头处,该种方式上料速度快,但需螺钉的长径比大于1.3,否则螺钉会在气管中发生翻转[9]。第二种为移动取钉式,电批在机械手的作用下往返于螺钉出料口与锁付工位之间,该种方式相对于吹气式效率较低,优点是可兼容各种规格的螺钉,无长径比限制[10]。

针对目标企业的需求,本文主要根据目标企业的加工现状和自动化需求,对所加工工件特征、螺钉特征等进行分析,向企业提供一套合理且高效的止动环加工与螺钉装配方案,并结合市场上现有的相关技术完成自动化设备的开发,提高企业生产该工件的效率。

1总体设计

1.1工件及螺钉规格

止动环(卡箍,定位器)又叫限位环、止动圈、制动圈等,用于油井抽油管道之上。可安装在套管的任何位置,用来限制扶正器或水泥伞在内套管上的轴向滑动,以保证扶正器或水泥伞在设计位置上。工件具体的参数如图1所示。

内六角紧定螺钉(紧定螺钉)又称为支头螺丝、定位螺丝。是一种专供固定机件相对位置用的螺钉。企业目前使用的紧定螺钉有3种规格,具体参数如图2所示。

该止动环的生产过程按其工艺可分为冲裁、卷圆、焊接、喷塑、丝孔剔透与螺钉锁附。工件在喷塑完成后,其丝孔之中不可避免的会附着塑粉,从而影响到后续的螺钉锁附工艺,故喷塑完成后工人需操作手动攻丝机利用丝锥与丝孔内螺纹的啮合将丝孔内的塑粉刮出。

1.2总体布局方案及各工艺模块结构

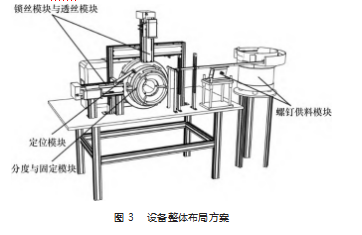

结合工件特点、螺钉特点、锁螺丝相关自动化设备技术现状,提出了一种结合丝孔剔透与螺钉锁付工艺一体化设备的技术方案。如图3所示,整机在结构设计方面可大致概括为4大模块,分别是螺钉供料模块、锁丝模块与透丝模块、定位模块、分度与固定模块。

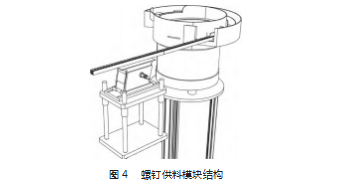

(1)螺钉供料模块

采用振动盘筛料、直线振动送料器辅助送料的方式作为该设备中螺钉供料模块的执行机构,如图4所示。振动盘可将料斗中大量放置的无规则的螺钉进行重新排序从而实现螺钉供料姿态的一致性[11],虽然振动盘对工件也有输送作用,但当工件离开振动盘出料口后其振力会随着距离越来越弱,无法将螺钉有效输送到加工位,因此需要额外的设备提供合适的推力,直线振动送料器便可提供稳定推力,故常与振动盘配合,用作辅助送料机构[12]。

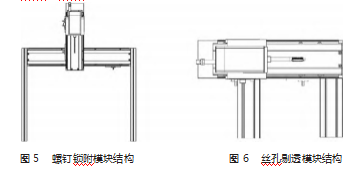

(2)锁丝模块与丝孔剔透模块

通过对锁螺丝设备结构的调研,确定使用十字坐标的机器人作为螺钉锁付模块的执行机构。二轴分别由水平方向的X轴与竖直方向的Z轴组成,均为伺服电机驱动的滚珠丝杆直线模组。Z轴上固定一伺服电批与气缸,气缸用作电批在Z轴方向锁附过程中小范围移动的驱动机构。伺服电批主要在螺钉锁附过程中提供恒定扭矩,可通过其控制器进行实时扭矩调整,用于螺钉锁付。

将目前企业用人工操作手动攻丝机的整个过程进行分解,发现其运动方式与螺钉锁付模块的Z轴运动形式完全一致,因此可将锁丝模块的Z轴机械手用作丝孔剔透模块的执行机构,不同点在于电批头需更换为丝锥头。锁丝与透丝模组示意图如图5~6所示。

(3)定位模块

本设备采用反射式光纤传感器定位工件孔位边缘位置,在已知工件外径及螺孔尺寸的情况下,通过在PLC中进行数据处理即可得到被检测孔位圆心处坐标与水平方向的夹角,从而控制分度盘带动工件将被检测到孔位分度至水平方向的加工位。

(4)分度与固定模块

由于工件上的螺孔呈周向分布,因此需要选择合适的分度机构。此处选择数控分度盘做为分度装置的执行机构,通过伺服电机进行驱动,可在保证极高的周向分度精度的同时也可在周向任意角度启停。

气动三爪卡盘,一种常用于机床上的固定装置,可通过分布在卡盘上的3个卡爪的径向移动外撑或加紧工件。将其安装于数控分度盘之上,可提供径向的夹持力,可用作工件的固定。由于工件已经过喷塑处理,如直接装夹,卡爪可能会破坏工件表面,所以需根据每个规格工件的外形尺寸定制与其匹配的工装夹具,使工件与卡盘三爪的线接触状态变为面接触,以保护工件外观的完整性。该模块具体结构如图7所示。

2机械机构设计

2.1分度模块选型设计

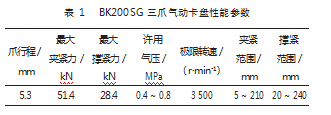

该设备中分度模块需选型设备为三爪气动卡盘与数控分度盘。气动三爪卡盘主要提供径向的力来固定工件,使工件不与卡盘发生相对位移。通过调研与筛选,采用常州比优特提供的三爪中实气动卡盘,其具体性能参数如表1所示。

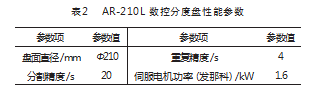

由于螺纹配合对位置精度有较高要求,因此分度盘选型主要以分割精度与重复定位精度为准。最终选用台湾谭佳的数控分度盘AR-210L,其主要参数如表2所示。

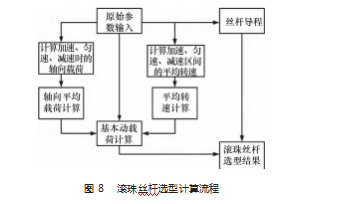

2.2丝孔剔透与螺钉锁附模块选型设计

丝孔剔透与螺钉锁附模块均使用伺服电机驱动滚珠丝杆直线模组,以保证位置精度。滚珠丝杆的选型主要是在丝杆运动过程中对其受到的冲击与载荷进行计算[13],伺服电机的选型主要通过总负载惯量与总加速转矩一同确定。由于计算过程涉及公式较多,受篇幅所限,故只出示主要公式和滚珠丝杆与伺服电机选型计算流程,如图8~9所示。

式中:P1、P2与P3分别为加速、匀速以及减速过程中的轴向负载;N1、N2与N3分别为加速、匀速以及减速过程中的平均转速;T1、T2、T3分别为加速、匀速以及减速过程所需时间;H为预计寿命;FW为负荷系数。

通过将原始参数代入计算即可达到丝杆的基本动载荷,参考上银滚珠丝杆选型手册选出适合的丝杆型号,此处不再赘述。

2.2.2伺服电机选型

(1)工作台及负载质量折算到电机转动惯量:

式中:M为工作台及负载质量;PB为丝杆导程;MB为丝杆质量;DB为丝杆外径;Ta、Tb、Tc分别为加速、匀速、减速过程中的实效扭矩;t1、t2、t3分别为加速、匀速以及减速过程所需时间。

伺服电机选型条件:(1)连续工作扭矩小于伺服电机额定扭矩;(2)瞬时最大扭矩小于伺服电机最大扭矩;(3)负载惯量小于电机转子惯量的3倍;(4)连续工作速度小于电机额定转速[14]。参考安川伺服电机选型手册,最终选出适合型号的伺服电机,结果不再赘述。

2.3螺钉供料模块设计

螺钉上料模块主要由振动盘与直线振动送料器组成。振动盘属于定制设备,需根据所筛选工件种类与规格专门定制,因此将其委托给第三方企业代工。现对其提出如下技术要求:(1)出料速率稳定,平均每分钟输送螺钉不应少于40个;(2)振动负载自适应调节,无须额外配置传感器和补料系统,设备自行调节,振动速度保持恒定;(3)简易启动,无需额外按钮,可接入PLC中一键控制。

直线振动送料器技术要求:输送性能稳定;噪声较小;可接入PLC中控制。

3控制系统设计

整个系统中硬件控制部分主要实现数字信号的输入输出、数据的处理与存储、伺服电机的运动控制以及整个设备的监控显示等,由PLC、运动控制卡、检测传感器、伺服电机及其驱动器、触摸屏、电磁阀等组成。其中以PLC作为其主要控制设备,四轴运动控制卡辅助控制,PLC与运动卡之间可通过I/O接口进行数字量信号的传递。整个系统的电气控制逻辑如图10所示。

3.1丝孔定位方法

本系统采用反射式激光传感器定位,具有高精度、响应快的特点。传感器需安装于电批与丝锥轴线连线形成夹角的角平分线处,水平方向与竖直方向的夹角均为45°,如图11所示。传感器发射的射线在工件外壁所形成的光点需位于工件宽度方向的中心位置,即与螺孔圆心所在平面重合。其具体的定位方式如下所述。

(1)在触摸屏输入工件的外径尺寸与周向分布孔位个数。

(2)将工件装夹于夹具之上,传感器所发射光线照射于工件外壁形成直径1 mm光斑,设置此时传感器状态为常开。

(3)启动按钮,分度盘带动工件开始低速旋转,当光斑从工件外壁照射到螺孔边缘时,传感器感光值发生急变,并向PLC发送上升沿信号,螺孔边沿位置确定。

(4)所有规格工件螺孔大小均为1/2 inch即12.7 mm。此时在工件正视图中(图12),连接螺孔的上下两个边缘,该连线可被认作工件外径所在圆的一条弦,从弦的中点B连接圆心,再从螺孔下边缘点A处连接圆心,可得到直角三角形ABC。已知AC长为圆的半径,BC为弦长的一半,AC的值通过触摸屏输入得知,BC的值为螺孔直径的一半,即6.35 mm,故可通过ARCSIN反三角函数求出∠A的度数,∠A为螺孔边缘与螺孔中心位置的夹角。∠A加上45°即为螺孔圆心与水平方向的夹角,记为∠D;分度盘再旋转∠D个度数即可使第一个螺孔对准水平方向的丝孔剔透工位,进入待加工环节。

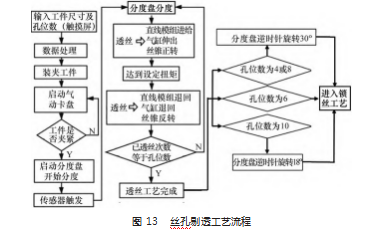

3.2 I/O表及透丝工艺流程

图13所示为丝孔剔透工艺流程。操作人员在准备开始加工某一规格的工件时,需通过工业触摸屏提前输入该工件的相关规格参数。工人将工件装夹在工装夹具上后,按下气动卡盘的控制按钮,卡盘会将工件固定于其上,待操作人员确认装夹完成后,再按下一键启动按钮,便可自动完成丝孔剔透与螺钉锁附工艺。如表3所示。

3.3部分梯形图程序及人机交互界面展示

整个控制系统主要为伺服电机的运动控制、定位数据处理以及数字量控制,此处主要展示定位数据处理部分的梯形图。整个控制系统通过台达PLC专用编程软件WPLSOFT完成编写,搭配RS-232Mini-Din连接器,可实现梯形图程序在PC与PLC之间的上载与下载。同时,还可使用软件中的实时监控功能监测PLC的运行情况。数据处理涉及梯形图如图14所示。

此处梯形图程序定位数据处理程序区段,主要为加减乘除以及反三角函数的运算过程。要注意的是,PLC中反三角函数的运算不可直接通过整数相除求得,需将整数转换为二进制浮点数写入操作数后,程序方可正常运行。

整个系统通过台达触摸屏作为人机交互设备,操作人员可通过触摸屏进行参数的写入与读取,同时可监控设备中各个执行机构的运行情况。触摸屏部分人机交互界面设计如图15所示。

4实施情况与结果分析

设备整机已在工厂进行组装,目前尚处在控制程序调试环节,已对其分度模块、螺钉供料模块及螺钉锁附模块进行单独调试,其分度的精度、螺钉供料速度以及螺钉锁附的速度和准确率均达到设计要求。根据计算,该设备完成一个6孔工件的丝孔剔透与螺钉锁附工艺预计需要时间35 s左右,单人可同时操作3台设备,单台设备的效率相当于2~3名人工。

5结束语

本文从企业实际需求出发,针对止动环加工过程中丝孔剔透与螺钉装配效率低、速度慢的情况,提出了一套自动化加工与螺钉装配的设备方案以及具体的实施步骤,以期减少企业人工数量的投入同时提升其生产效率。在机械机构方面,该设备以单轴机器人与十字坐标的二轴机器人分别作为丝孔剔透与螺钉锁付工艺的执行元件,通过机器人末端的伺服电批进行实时扭矩反馈,针对歪锁、滑牙等现象可报警,以数控分度盘作为分度机构,实现周向孔位的精准分度,以振动盘与直线振动送料器进行螺钉送料。在电气控制方面,该设备以PLC作为主要控制单元,运动控制卡进行辅助控制,采用触摸屏实现人机交互,提出了以反射式激光传感器配合相应算法实现了周向分布螺孔的定位,最终完成了整个自动化设备的开发,提高了目标企业止动环工件的生产效率。

参考文献:

[1]陈志雨.止水针头自动化装配设计及设备研制[D].合肥:安徽大学,2020.

[2]石小仕,姚娅川,董林鹭,等.改进型双工位螺丝锁付机器人设计[J].机电工程,2020,37(2):5.

[3]段晓威.IGBT型功率器件多工位自动装配装置的设计与研究[D].长沙:中南大学,2013.

[4]吴晓莲.自动供螺钉装置设计与研究[D].西安:陕西科技大学,2013.

[5]陈亮.用于某款LED灯装配的自动锁螺丝设备的设计[D].银川:宁夏大学,2018.

[6]覃羡烘,黄永程,杨斌.基于PLC的桌面型全自动锁螺丝机控制系统设计[J].山东工业技术,2018(7):3.

[7]张大鹏.基于机器视觉的自动锁螺丝机控制系统研发[D].天津:河北工业大学,2016.

[8]聂荣臻,盛希宁,蔡舒旻.吹气式螺丝自动安装机的设计[J].林业机械与木工设备,2017,45(2):3.

[9]刘建春,杜欣宇,黄海滨,等.小长径比多轴自动锁螺丝机运动控制系统设计[J].组合机床与自动化加工技术,2017(5):4.

[10]汤辉煌.吸附式自动锁螺丝机机构的设计与优化[D].厦门:厦门理工学院,2016.

[11]石飞飞,王良涛,李锦涛,等.汽车零部件自动上料方式研究与应用[J].汽车工艺师,2021(9):24-27.

[12]苏江.直线式振动送料器研究现状与发展趋势[J].制造技术与机床,2012(7):178-180.

[13]肖软生.数控龙门加工中心X轴滚珠丝杠的计算[J].机械制造,2020,58(7):3.

[14]肖潇,杨金堂,全芳成,等.伺服电机的选型原则与计算[J].机床与液压,2014(22):44-46.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58479.html