SCI论文(www.lunwensci.com):

摘要:针对原B2012A型龙门刨床机床损耗高、线路复杂、故障率高、维护检修困难等缺点,根据机床主拖动系统调速范围、刀架进给和移动的要求,对原机床的传动链进行合理简化,采用可编程序控制器(PLC)和变频器对其传统控制系统进行改造,对改造所需的电机、变频器、PLC等电器部件进行合理配置,设计出改造后的电气控制系统的主电路图和PLC外部接线图。按照运动和加工要求,设计出其自动运行程序、手动运行程序和故障报警程序相关流程图并完成程序设计。改造后的控制系统使用触摸屏作为人机界面,通过触摸屏输入加工所需的参数、选择工作方式和显示运行与故障状态,最终实现了电气控制系统改造。改造后与原控制系统相比,可维护性与稳定性有了较大提高,操作方便,耗能降低,减小了系统的检修工作量,是一种简单可行的改造方案。

关键词:龙门刨床;电气控制系统;PLC;变频器;触摸屏

Rebuilding Design of Electrical Control System of B2012A Type Gantry Planer Based on PLC

Zhou Min,Zhang Zaitian,Chi Jinpeng,Zhang Jun,Zhang Li,Liu Jingqi

(Unit 21,32272 Unit of the Chinese People's Liberation Army,Chengdu 610214,China)

Abstract:In view of the shortcomings of the original B2012A gantry planer,such as high loss,complex circuit,high failure rate and difficult maintenance and repair,according to the speed regulation range of the main driving system of the machine tool and the requirements of the feed and movement of the tool holder,the transmission chain of the original machine tool was reasonably simplified,and the traditional control system was reformed by using programmable sequence controller(PLC)and frequency converter,the frequency converter,PLC and other electrical components were reasonably configured,and the main circuit diagram and PLC external wiring diagram of the transformed electrical control system were designed.According to the requirements of movement and processing,the relevant flow charts of automatic operation program,manual operation program and fault alarm program were designed,and the program design was completed.The reformed control system used the touch screen as the man-machine interface,input the parameters required for processing,selected the working mode and displayed the operation and fault status through the touch screen,and finally realized the transformation of the electrical control system.Compared with the original control system,the maintainability and stability are greatly improved,the operation is convenient,the energy consumption is reduced,and themaintenance workload of the system is reduced.It is a simple and feasible transformation scheme.

Key words:gantry planer;electric control system;PLC;frequency changer;touching screen

0引言

B2012A型龙门刨床主要用于加工大型零件上长而窄的平面或同时加工几个中、小型零件的平面。龙门刨床主要由床身、工作台、横梁、顶梁、立柱、垂直刀架、左侧刀架、右侧刀架、进给箱等组成[1-2]。目前龙门刨床多采用晶闸管-直流电动机(SCR-D)模拟直流调速系统。但是该系统有以下问题:各模块单元之间有很多的接插件,接插件之间的接触点容易产生接触不良,造成系统的可靠性降低;其次电气控制系统的连线多,技术人员判明故障点与查找故障困难,增加了维护和检修难度。故分析研究龙门刨床的加工性能和运动特点,制定出成本低、性能高的控制方案,对其进行电气系统改造,挖掘龙门刨床的加工潜力,降低其工作的成本有很大的意义[3-4]。目前龙门刨床主拖动系统的改造一般采用全数字直流调速系统或交流变频调速系统,控制部分使用PLC控制器[5-6]。而全数字直流调速系统多选用国外设备,运行界面用英文显示,技术人员需要掌握和消化系统的各项性能,要花相高、相对稳定性好、便于安装调试、容易做到自动化等优点,节能效果显著[7-8]。现依据龙门刨床的加工工艺特点,故采用可编程序控制器(PLC)和变频器对其传统电气控制系统进行改造,通过改造使系统达到节能降耗、高稳定性、容易维护保养的目的。

1改造方案总体设计

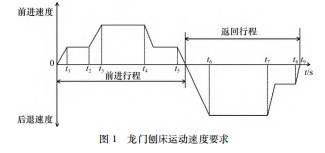

为了满足刨床生产的工艺要求,在高速加工时,为了减少刀具承受的冲击和防止工件边缘的剥型,切削工作的开始,要求刀具慢速切入;切削工作的末尾,工作台应自动减速,以保证刀具慢速离开工件。鉴于需要提升生产效率,工作台的返回速度必须大于切削速度,如图1所示。0~t1为前进起动阶段;t1~t2为刀具慢速切入工件阶段;t2~t3为加速至稳定工作速度阶段;t3~t4为切削工件阶段;t4~t5为刀具减速退出工件阶段;t5~t6为反向制动到后退起动阶段;t6~t7为高速返回阶段;t7~t8为后退减速阶段;t8~t9为后退反向制动阶段[9-10]。

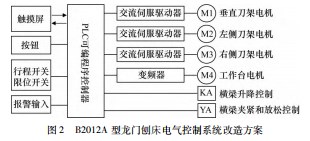

经过对龙门刨床初步分析,龙门刨床的运动分为主运动、刀架的进给运动及辅助运动,垂直刀架主要加工工件的水平平面,侧刀架主要加工工件的竖直平面。龙门刨床的运动具体为左,右侧刀架和垂直刀架的自动进给运动和快速移动运动,横梁的夹紧、放松、上下移动,工作台的往复运动,主运动是工作台往复运动,在高速加工时,为了减少刀具承受的冲击和防止工件边缘的剥型,工作台拖动系统有速度要求,需要较大的切削功率与调速范围,所以采用交流伺服电机拖动并利用变频器实现运动速度的调整。为了保证工件的加工精度的要求,左右侧刀架和垂直刀架的进给运动和快速移动运动采用交流伺服电动机驱动。横梁的夹紧、放松、上下移动由于对精度要求不高,故采用普通三相交流异步电动机拖动。利用西门子公司S7-200PLC控制器做为龙门刨床的主控器。使用触摸屏作为人机界面,维护与操作人员便能够输入相应的加工参数、查看机床运行状态和故障发生的位置。B2012A型龙门刨床电气控制系统改造方案框图如图2所示。

2电气控制系统改造硬件设计

2.1主电路设计

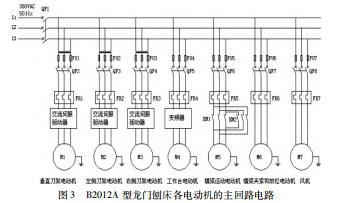

经过对B2012A型龙门刨床结构分析,需要7个电机完成所有加工动作,分别为:垂直刀架电机M1、左侧刀架电机M2、右侧刀架电机M3、M1至M3电机为交流伺服电机,主拖动电机M4、横梁升降电机M5、横梁夹紧和放松液压泵电机M6、风机M7。风机M7主要用于电气控制系统的冷却和降温。根据方案设计出如图3所示的B2012A型龙门刨床各电动机的主回路电路。

2.2电气控制系统电机、变频器、PLC的选型

参考原电气控制系统所用电机的特点选用电机型号,因为变频器的低速调速性能不强,故工作台运动电动机M4采用交流变频电动机,型号为YBP315-8,电压380 V,功率为55 kW,额定转速740 r/min。横梁运动没有多大精度要求,只有普通要求,横梁升降M5采用普通三相交流异步电动机,型号为Y132S-6,6级,额定功率3 kW,电压380 V,额定转速960 r/min。横梁夹紧、放松所用液压泵电机M6也采用普通三相交流异步电动机,型号为Y90L-6,额定功率1.1 kW,电压380 V,额定转速910 r/min。垂直刀架、左右侧刀架3个刀架运动有精度要求,M1~M3采用3个交流伺服电动机拖动,型号为南京埃斯顿自动控制技术有限公司生产的EMG-10ASA23,额定功率1kW,电压200 VAC,额定转矩4.78 N·m,额定电流6A,其配套的交流伺服驱动器型号为EDB-10 AMA。风机采用普通三相交流异步电动机Y801-2,额定功率0.75 kW,电压380 V,额定转速2825 r/min。

根据控制系统所需的总输入、输出点数,考虑到PLC控制器点数冗余与工作可靠性,在满足实际需要的情况下,选择PLC的基本单元的型号为西门子公司的S7-200CPU226,由于该改造系统需要3个交流伺服电机,而所选PLC只有2个高速脉冲口,故需要添加一个EM253定位扩展模块。按照前述龙门刨床原直流拖动系统的工作要求、负载转矩特性、调速范围、静态速度精度、起动转矩的要求,通过对各主要生产厂家的产品的性能、价格分析和结合变频器选型原则,选用成都希望森兰变频器制造有限公司的森兰BT40系列全数字通用变频调速器,型号为BT40S75T。

2.3变频器系统功能参数设定

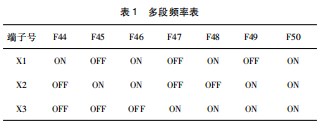

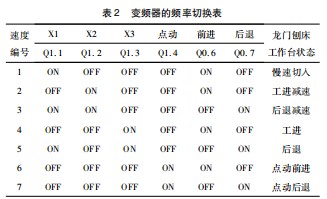

为了使工作台完成运动速度要求,需要在变频器控制面板上对变频器进行参数设置。森兰BT40S系列变频器有5个多功能开关量信号输入点,分别为端子X1~X5。设定参数F02为1,外控正、反转有效。设定参数F19为20 Hz,点动运转频率。设定参数F43为8,电机级数为8级。当F5 1为0和F69为0时,X1~X3作多段频率输入:X1、X2、X3接通/断开选择多段频率1~7段。如表1所示。

2.4电气控制系统外部接线图设计

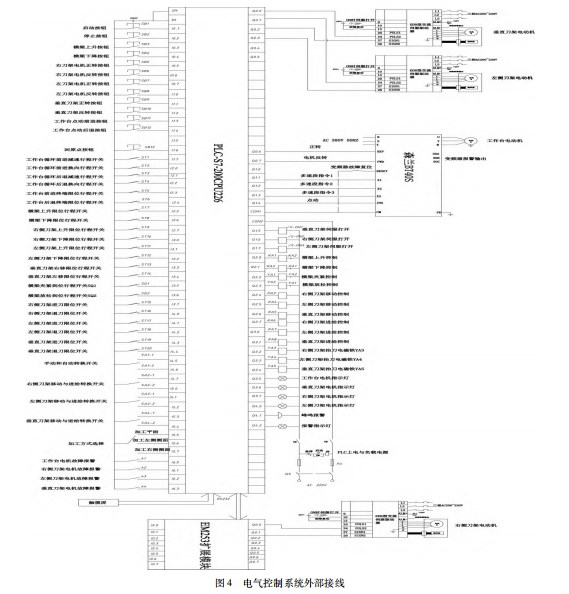

根据选定的PLC型号、电气系统改造要求和输入/输出端子地址分配,绘制出B2012A型龙门刨床电气控制系统外部接线图。如图4所示。

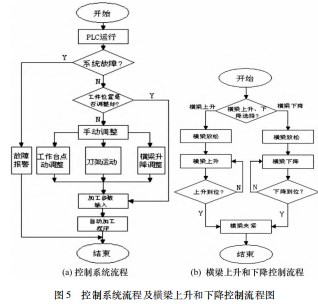

3电气控制系统软件设计

龙门刨床加工时,在装夹工件后,需要手动调整横梁和刀架的位置即手动调刀,然后在触摸屏上输入加工参数,最后将旋钮旋至自动端,按下启动按钮,进入自动加工程序。根据加工要求和系统功能的要求,程序设计主要分为手动程序和自动程序两部分。在自动程序中又采用了子程序设计方法,当某一条件满足时,即执行子程序功能。根据龙门刨床加工工件的特点,设计出如图5所示的控制系统流程图与横梁上升和下降控制流程图。本电气控制系统分为手动控制、自动控制、故障报警控制。手动控制用来调整工件的位置,故障排除、机床调试,以便进入自动模式做好准备。故障报警控制程序是用来显示龙门刨床工作时电机的故障,方便操作工人维修。为了方便调刀,因此设计回原点程序。龙门刨床横梁和左右侧刀架的原点位置为:横梁在上限位开关处,左右侧刀架均在刀架的下限位开关处。

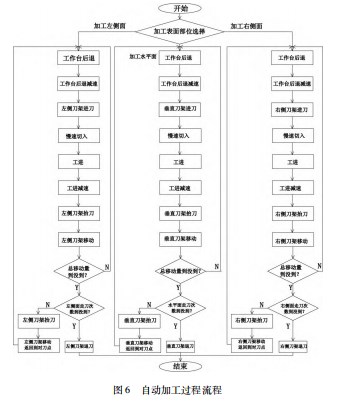

自动加工程序有3个加工方式选择:加工水平面、加工左侧面、加工右侧面。在加工参数输入之后,按下启动按钮,进入自动模式,龙门刨床自动加工,直至达到加工参数值,刀架在完成上一次加工后要退刀以便下次加工。根据龙门刨床加工运动过程,设计出图6所示的加工过程流程图。

4人机界面设计

根据本电气系统控制要求,在触摸屏上设计4个界面分别是:主界面、加工参数输入界面、按键操作面板、报警和运行(480X272)。PLC通过RS232接口建立与触摸屏之间的通信,来读取输入的数据,显示电机运行的状态。主界面为本系统的整体显示界面,包含有系统的名称以及主要的界面,可以方便地进入到加工参数输入、按键控制面板、运行和报警窗口的分界面。为了实现加工的自动化,需要输入加工参数,以便在以后的程序中使用。在按键控制面板中,操作人员根据加工要求选择相应的按钮进行操作。在加工过程中需要对设备进行监控,以便设备维修和调试。

5验证与结果分析

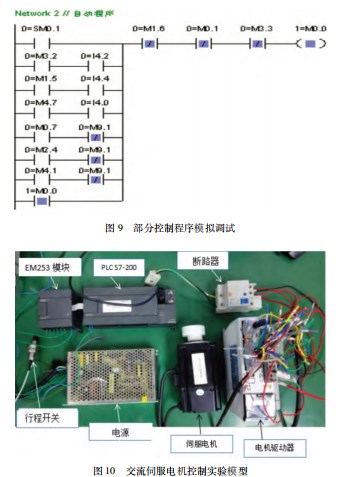

S7-200汉化版仿真软件可以仿真大量的S7-200指令(支持常用的位触点指令、定时器指令、计数器指令、比较指令、逻辑运算指令和大部分的数学运算指令等,但部分指令如顺序控制指令、循环指令、高速计数器指令和通讯指令等尚无法支持)。仿真软件不提供源程序的编辑功能,因此必须和STEP7 Micro/Win程序编辑软件配合使用,即在STEP7 Micro/Win中编辑好源程序后,然后加载到仿真程序中执行。利用S7-200仿真软件进行开关量的模拟调试,先将程序文件导出,通过输入端的接通与断开来观察输出端的现象。进入模拟状态后,打开监控状态,程序中的一些元件和连线上出现蓝色标记代表这些元件和连线在运行时是导通的。若常闭触点在运行时始终处于闭合,它上面的蓝色标志会始终存在。在用到行程开关时,例如前进减速行程开关、前进换向行程开关等,用S7-200仿真软件里小开关代替它的逻辑。经过程序调试与仿真软件模拟,可以看出开关量输入与输入逻辑正常,符合设计要求。如图9所示。

S7-200仿真软件不能对高速脉冲指令PLS进行仿真调试,由于经费有限,以控制垂直刀架电机M1为例,建立如图10所示的交流伺服电机控制实验模型。按照MI电机的接线图完成线路连接,使用STEP7 Micro/Win程序编辑软件完成程序编制,导入到PLC中,运行程序,电机运行状态良好,能够按照规定流程完成动作。

6结束语

经过对原B2012A型龙门刨床控制系统改造后,其使用变频器控制的主拖动调速系统,省去了直流发电机与电机扩大机,节省了成本,实现了工作台的无冲击换向。用西门子S7-200 PLC控制系统代替了原逻辑控制系统,减少了系统的接线,增加了系统的可靠性和稳定性。而且极大地提升了系统的可维护性,减少了检修工作量。除此之外,在设计控制程序时,设计了许多的互锁电路和超时检测电路,增加了控制系统的安全性和可靠性,克服了继电接触器控制系统动作慢、耗电多等缺点。控制系统使用了精度较高的交流伺服电机,提高了加工精度。触摸屏的使用操作方便,便于监控与故障排除。

参考文献:

[1]聂晓华,余运俊,杨莉,等.龙门刨床双闭环直流控制系统仿真研究[J].组合机床与自动化加工技术,2014(3):121-126.

[2]马占辉.基于PLC和变频器的龙门刨床控制系统的设计[J].煤矿机械,2012,33(3):160-162.

[3]袁进存,路文革.基于直流调速装置和PLC的B220龙门刨床电气改造设计[J].电子技术与软件工程,2015(24):151.

[4]金燕,王海平.PLC和变频器在龙门刨床控制系统改造中的应用[J].制造技术与机床,2010(11):112-115.

[5]王彩霞.基于PLC的B2010A龙门刨床交流控制系统改造[J].煤炭技术,2012,31(6):81-82.

[6]叶国平,严俊高.专用龙门刨床电气控制系统的改造[J].机电工程技术,2007,189(12):111-114.

[7]朱朝宽,张勇.典型机床电气控制解析与PLC改造实例[M].北京:机械工业出版社,2011.

[8]岂兴明.PLC与变频器快速入门与实践[M].北京:人民邮电出版社,2011.

[9]吴丽.西门子200/300基础与应用[M].北京:机械工业出版社,2011.

[10]高安邦.新编机床电气与PLC控制技术[M].北京:机械工业出版社,2008.

[11]廖常初.PLC应用技术问答[M].北京:机械工业出版社,2006.

[12]宋伯生.PLC编程实用指南[M].北京:机械工业出版社,2012.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/49665.html