SCI论文(www.lunwensci.com)

摘要 :针对摩托车仪表机芯在装配过程中出现人工多 、劳动强度大 、生产效率低下 、 易出现不良品等问题, 应用价值工程设计方 法研发了 1 台自动装配中心, 由前后工步自动装配机构 、机架及控制系统等组成 。前后工步机构采用一字形布局方案集成在一起。 通过电气执行装置自动完成下支架上料 、钢球装配 、字码刻印 、注油 、上支架上料与装配及各工步间物料的自动输送; 通过人工 装配中轴组件 、小磁粒及完成机芯装箱; 通过传感器检测装配过程状态 。结果表明, 该装配中心能可靠地完成机芯自动装配任务, 使人机协作达到平衡, 生产节拍控制在 9s/件以内 。分析和实验结果发现: 采用人机工程学研究方法易于机芯自动化装配的实施, 该装配中心能实现人工数量从 2 人减少至 1 人, 产品合格率由 99.8% 提高到100% 的目标, 生产效率提高 188.9%。

关键词 :价值工程,自动装配,人机工程学,电气传动技术

Development of Motorcycle Instrument Cores Automatic Assembly Center

Cao Xianlei1. Hu Xizhi2

( 1. Guangzhou WEIsI Vehicle Parts Co., Ltd., Guangzhou 510460. China;2. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641. China)

Abstract: Aiming at the problems of more manual labor, high labor intensity, low production efficiency, and easy defective products in the assembly process of motorcycle instrument cores, a value engineering design method was applied to develop an automatic assembly center . It consisted of a front and rear work-step automatic assembly mechanism, frame, control system, etc. The front and rear work-step mechanisms were integrated together with a 1-shape layout scheme. The lower bracket loading, steel ball assembly, character code engraving, oiling, upper bracket loading and assembly, and the automatic material transportation between the work steps were automatically completed by electrical actuators. The center shaft assembly, small magnetic pellet, and cores packed were manually assembled. The assembly process status was detected by sensors. The results show that the assembly center can reliably complete the automatic assembly of the cores so that the human- machine collaboration can be balanced and the production speed can be controlled within 9 s/piece. The analysis and experimental results found it is easy to implement automatic cores assembly by using ergonomic research methods . The assembly center can achieve the goal of reducing the number of manual workers from 2 to 1. increasing the product qualification rate from 99.8% to 100%, and increasing the production efficiency by 188.9%.

Key words: value engineering; automatic assembly; ergonomics; electric drive technology

0 引言

摩托车仪表机芯是摩托车的重要部件, 其在装配过 程中出现人工多 、劳动强度大 、生产效率低下 、易出现 不良品 、成本高等问题 。在制造业竞争日益激烈的今天, 原生产方式已逐渐失去市场竞争力。

根据中国制造 2025[1]纲领要求, 推进摩托车仪表机 芯的智能制造成为企业的重点研发任务 。智能制造是循 序渐进地推进的; 现阶段, 先实现机芯的自动装配, 其 需要解决零部件的自动上料 、定向 、抓取放置 、各工步 间物料输送 、装配 、下料及检测等问题 。近年来, 自动 化技术与智能制造技术已成为行业研究热点 。张敏等[2] 通过振动盘实现了零部件的自动上料, 提高了生产效率。张丽丽等[3]设计了多指柔性夹持器, 其设计思想先进, 但是其定位精度易受手指气腔变形及气压变化的影响 。 文清平[4]采用 1 台七轴工业机器人进行汽车端盖多工位的 上下料, 结合 CNC 机床 、打磨工作站及上 、下料输送线 实现了全自动化加工 。郝张红等[5]通过人工上料, 由机 器人进行搬运及打磨, 配合下料输送线实现了三缸曲轴 的精确 、高效打磨 。姜洪旗等[6]通过视觉系统识别剪力 钉与瓷环的形状与位置, 适宜于多规格物料的识别, 配 合机器人实现自动上料, 组装及焊接, 生产柔性强, 但 是成本高。

尽管国内目前针对机芯自动装配的研究鲜有报道, 但是产品自动装配技术具有共性特征, 综上研究成果特点, 基于机芯生产纲领 、产品结构与装配工艺, 经过分 析评估, 决定应用价值工程[7-8]设计方法研发一台机芯自 动装配中心, 以破解企业制造难题 。该机芯市场需求量 大, 生产节拍要求快, 其设计的难点在于如何达到其生 产节拍要求, 如何使用可靠又经济的方案实现下支架定 向 、下支架传输及定位 、钢球漏装及多装检测 、中轴组 件定位及上支架压装 。该机芯自动装配中心对减少人工、 减轻劳动强度 、提高生产效率及产品质量 、降低生产成 本具有重要意义。

1 设计思想

以价值工程设计方法为主线展开设计, 设计的目标 是在满足功能要求的前提下, 使用最低成本提高设备创 造的价值 。即:

式中: V 为设备的价值 (实用价值); F 为设备具有的功 能; C 为实现该功能所需要的成本。

通过对价值工程的综合分析评估, 采用人机工程 学[9- 10]研究方法进行人 、机分工协作, 应用电气传动技 术以实现生产效益最大化目标。

2 方案设计

2.1 装配工艺分析

( 1 ) 生产纲领

一种摩托车仪表机芯, 其产品结构已经标准化, 实 现了大批量生产, 年市场需求量约为 76 万件 。根据生产 计划安排, 其每天按 6.5 h 计算生产计划量约为 2 203 件, 生产节拍需小于 10.6 s/件。

( 2 ) 机芯结构分析

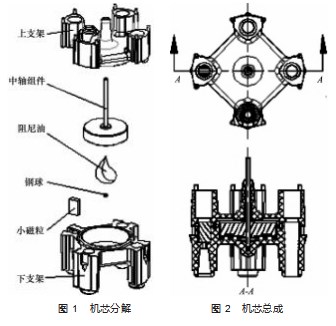

该机芯尺寸小, 长 29.5 mm, 宽 29.5 mm, 高 30 mm, 其结构如图 1~2 所示 。下支架与上支架为过盈配合, 人工不易装配; 其材质为 PA6+30GF% 。钢球 、中轴组件及 小磁粒与下支架均为间隙配合 。钢球直径为 小1 mm 。 中 轴组件与小磁粒均有南 、北极 。 由于中轴组件磁块下表 面与下支架上表面存在一定间隙, 造成中轴组件装配后 径向倾斜 5°。

( 3 ) 原人工装配工艺

原人工装配分为两个工序, 由两人作业, 生产节拍 为 13 s/件, 产品合格率为 99.8% 。 由于人工压装上支架 劳动强度大, 钢球容易漏装, 且生产效率低 、成本高, 因此, 期望通过自动化装配技术解决上述问题。

2.2 装备设计方案

( 1 ) 方案一

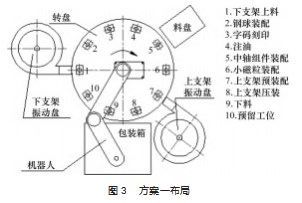

设备方案一布局简图如图 3 所示, 各执行机构以转 盘为中心呈圆周分布, 由 10 个工位组成。

由于下支架 4 个角的外形尺寸相同, 使振动盘不能 对下支架定向, 下支架其中 1 个角的内孔尺寸不同, 因 此采用机器视觉系统识别下支架方向 。工业相机安装在 机器人上, 由机器人抓取上料 。 由转盘进行各工步间的 零部件输送 。 由电气执行装置装配钢球 、刻印字码 、注 油 、装配中轴组件与上支架 。 由机器人装配小磁粒 、下 料及装箱 。小磁粒自动装配风险分析: 小磁粒体积小, 且每个小磁粒 N 、S 极相互吸引在一起, 不适宜振动盘上 料 、也不适宜机械手夹取及真空吸盘吸附[11]等抓取方式。 同时, N 、S 极的方向易装配错误, 可靠性差。

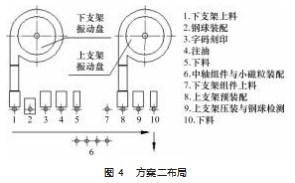

( 2 ) 方案二

通过对装配误差[12]进行分析得出: 机芯零部件装配 位置偏差小于或等于±0.2 mm, 角度偏差小于或等于±1°, 可满足装配精度要求 。 由于小磁粒不易实现自动装配, 考虑采用人工装配小磁粒 。采用人机工程学研究方法将 该工序分为 3 个工步, 前 、后工步主要由机器完成, 中 工步及装箱由人工完成 。前 、后工步执行机构采用一 字形[13]布局方案从左向右集成在一起, 其方案二布局 如图 4 所示, 由 10 个工位组成 。 由于机器完成从上料到 成品下料 1 个工序任务的时间为 10 s 。 因此, 机器与人 工节拍均定义为 10 s, 人机分工定义: 由人工定时向振动盘添加上 、下支架物料, 装配中轴组件 、小磁粒与 装箱; 其他均由机器自动完成 。采用 PLC[14- 16]进行自 动化控制 。

方案一成本约 26 万元, 方案二成本约 14 万元 。方案 一增加了机器视觉系统 、机器人及凸轮分度器, 成本较 高; 且采用机器人装配小磁粒质量风险大 。方案二采用 电气传动技术结合人机协作实现功能, 成本较低 。根据 价值工程设计方法要求, 考虑功能 、结构 、成本 、可靠 性 、生产节拍 、效益及风险等因素, 选择方案二更附合 企业生产需求。

3 机械设计

3.1 总体结构

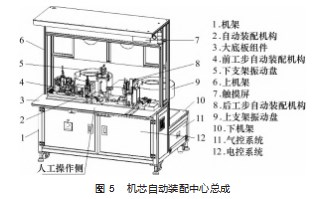

机芯自动装配中心如图 5 所示 。其前侧为人工操作侧, 后侧为机器工作侧, 以实现人机高效协作。

3.2 关键部件

3.2. 1 前工步自动装配机构

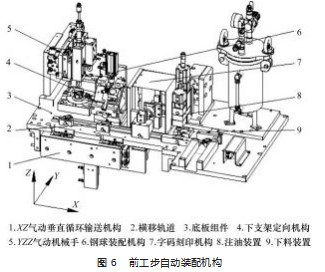

前工步自动装配机构如图 6 所示, 主要完成下支架 上料 、钢球装配 、字码刻印 、注阻尼油及下料任务 。其 通过微型对射光纤传感器检测钢球数量。

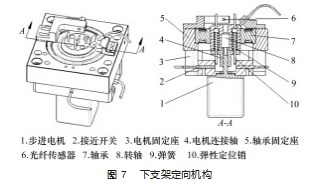

( 1 ) 下支架定向机构

下支架定向机构如图 7 所示, 用于判定下支架的方 向并定向 。 由于下支架的 4 个角为 3 个通孔和 1 个台阶 孔, 4 个孔圆周方向均匀分布, 可以通过检测台阶孔的 位置来判定方向 。 因此, 在正确方向下支架的 3 个通孔 内各设置 1 个弹性定位销, 每个弹性定位销的下方侧面 安装 1 个接近开关 。工作时, YZZ 气动机械手将下支架放置于定向机构上, 使 3 个弹性定位销分别插入下支架 的 3 个通孔, 通过光纤传感器检测下支架有无 。当下支 架方向不正确时, 台阶孔会将其下方的弹性定位销压缩 下移, 接近开关感应到弹性定位销, 输出开关量 1. 从 而判定方向, 再通过步进电机将下支架旋转至正确方向。 反之, 弹性定位销保持原位, 接近开关输出开关量 0.

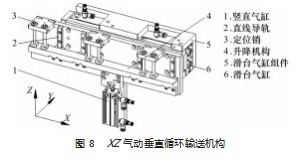

( 2 ) XZ 气动垂直循环输送机构

XZ 气动垂直循环输送机构如图 8 所示, 用于各工步 间物料的输送, 其输送定位精度小于或等于±0. 1 mm 。每 个下支架通过 2 个定位销定位 。竖直气缸上移, 推动每 组定位销分别插入下支架的 2 个通孔, 各执行机构 Z 轴 上移, 滑台气缸缩回, 下支架向右输送 1 个步距 。各工 步执行机构 Z 轴下移, 竖直气缸缩回, 滑台气缸伸出, 机构回原点。

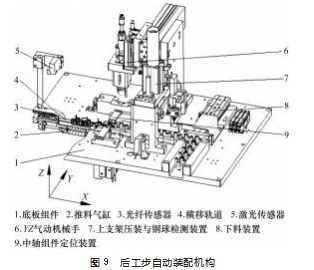

3.2.2 后工步自动装配机构

后工步自动装配机构如图 9所示, 主要完成上支架 上料 、预装配 、压装与钢球检测及下料任务。

推料气缸每次推送 1个物料 。 由光纤传感器检测中 轴组件有无, 由激光传感器检测小磁粒有无 。YZ 气动机 械手 Z 轴的气缸 1与气缸 2为串联联接 。通过气缸压装上 支架, 通过接近开关检测上支架是否压装到位, 同时由 位移传感器[17]检测钢球数量。

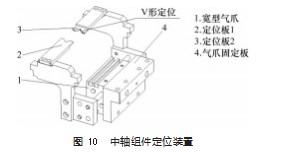

其中, 中轴组件定位装置如图 10所示, 用于定位中 轴组件, 使其竖直 。定位板 1、2上设计了 V形定位, 当 宽型气爪闭合时, 定位板 1、2水平相向移动, 由 V形定 位导正倾斜的中轴组件。

4 系统主要工作流程

( 1) 前工步: 下支架上料与定向→下支架横移→钢 球装配→字码刻印→注油→下料。

( 2) 中工步: 人工装配中轴组件与小磁粒并放入后 工步横移轨道内。

( 3) 后工步: 推料至预装配位→下支架组件定位夹 紧→气爪闭合, 中轴组件校准定位→上支架上料, 并由 YZ气动机械手取料→Z 轴气缸 1下移使中轴插入上支架 中孔→气爪打开→Z 轴气缸 2下移预装上支架→下支架组 件横移→上支架压装与钢球检测→下料→合格品人工装 箱, 不良品报废。

5 实验及结果分析

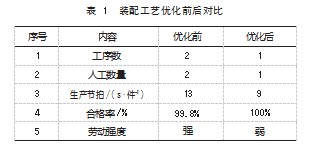

根据上述设计, 制造完成了 1 台机芯自动装配中心, 进行了相关实验, 达到了设计要求 。经生产验证统计, 生产 69 000件机芯, 由机器检测结合人工确认方法剔除 不良品 。其装配工艺优化前后对比数据如表 1所示 。原 人工装配工艺为 2人 6.5 h产能 1 800件; 现自动装配工艺 为 1人 6.5 h产能 2 600件; 现工艺人均生产效率比之前提 高 188.9%。

实验结果具体如下。

( 1) 机芯零件尺寸一致性公差在±0.2 mm 以内, 可 满足自动化装配精度要求 。当产品尺寸不良时会造成卡 料等设备故障。

( 2) 由机器自动完成下支架上料 、钢球装配 、字码 刻印 、注油 、上支架上料与装配及各工步间物料的自动 输送, 机器节拍 9 s; 由人工装配中轴组件 、小磁粒与装 箱, 人工平均节拍 9 s。人机协作达到平衡, 生产效益达 到了最大化。

( 3) 通过微型对射光纤传感器能检测钢球是否装配。 通过位移传感器检测中轴组件的装配高度可再次确认钢 球有无漏装与多装, 增强了可靠性。

( 4) 人机协作判定, 产品合格率为 100%。

6 结束语

本文提出基于价值工程设计方法研发了摩托车仪表 机芯自动装配中心, 运用人机协作思想通过电气传动技 术结合传感器检测实现自动装配, 结构简单可靠, 避免 了复杂的机器结构与较高的开发成本, 为少品种大批量 生产设备开发 、企业逐步实现智能制造提供了新思路, 具有重要参考意义 。通过以上设计分析与实验, 作出以 下总结。

( 1) 根据下支架孔深的差异, 采用 3个接近开关分 别识别 3 个弹性定位销的位置, 以判定下支架的方向, 再通过步进电机旋转对下支架进行定向。

( 2) 采用 XZ 气动垂直循环输送机构可进行各工步间 下支架的自动输送, 其结构空间紧凑 、定位精度可达 到±0.1 mm。

( 3) 由 PLC 与传感器进行系统监测, 提高了设备可 靠性, 实现了单机智能化。

( 4 ) 该自动装配中心能实现人工数量从 2 人减少至 1 人 、产品合格率由 99.8% 提高到 100% 的目标, 生产效率 提高 188.9%。

( 5 ) 价值工程设计方法是多影响因子系统优选分析 的理想工具 。优选方案二比方案一降低成本 12 万元, 体 现了技术经济学的竞争优势。

今后, 将继续对小磁粒的自动装配难点进行研究, 以实现摩托车仪表机芯的全自动装配, 并进一步提高其 制造智能化水平。

参考文献:

[1] 孙燕妮, 白晓军 .《中国制造 2025》 —— 中国特色的强国战略 [J]. 智能制造,2020(10):43-45.

[2] 张敏,孙飞,林锦坤 .PLC 对提高环压产品测试机测试准确率的 分析与实施[J]. 机床与液压,2019.47(10):173- 176.

[3] 张丽丽,覃祖和 . 多指柔性夹持器的设计与控制[J]. 机械设计 与研究,2019.35(6):28-31.

[4] 文清平 . 基于工业机器人上下料的多工位机加工生产线设计 [J]. 机床与液压,2020.48(17):49-52.

[5] 郝张红, 陈剑 . 机器人在三缸曲轴打磨工艺中的应用研究[J]. 机床与液压,2020.48(21):17-20.

[6] 姜洪旗,杜康,孙文,等 . 大型剪力钉自动焊接设备的设计[J]. 机 械设计与研究,2020.36(5):208-210.

[7] 傅晏,李戎焱,刘贵文,等 . 基于价值工程的塔式起重机技术经 济性研究[J]. 工程管理学报,2019.33(4):117- 121.

[8] 杨勤,石若好, 熊文彬,等 . 基于价值工程的产品优化设计研究 [J]. 包装工程,2019.40(12):279-282.

[9] 丁传锋 . 基于多属性群决策驾驶室人机工程评价分析[J]. 机械 设计与制造,2020(5):189- 192.

[10] 李维立, 曹祥哲 . 人机工程学[M]. 北京:人民邮电出版社,2017.

[11] 李志昂 , 李少波 , 白强 ,等 . 基于视觉的机器人目标抓取研究 [J]. 组合机床与自动化加工技术,2020(9):108- 111.

[12] 范文强 , 陈宝刚 , 王志臣 ,等 . 基于装配轨迹在线修正的红外 LED 自动装配系统设计[J]. 组合机床与自动化加工技术 , 2020(8):146- 150.

[13] 周良明,李维亮,丁国富,等 . 离散型生产模式下框类零件柔性 生产线设计与应用[J]. 机床与液压,2020.48(21):45-50.

[14] 黄海燕 . 工件装配自动化生产线控制系统设计[J]. 机电工程 技术,2020.49(4):85-88.

[15] 黄泳波,孙振忠, 陈盛贵,等 .3D打印手机保护壳自动化生产线 的开发[J]. 机电工程技术,2020.49(10):120- 121.

[16] 刘亚雷,顾晓辉,胡旭东 . 某型海警舰艇电站自动化控制设计 [J]. 科学技术与工程,2021.21(2):597-603.

[17] 陈婵娟,赵飞飞, 李承,等 . 多传感器协助机器人精确装配[J]. 机械设计与制造,2020(3):281-284.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/51938.html