摘要:为了解决现阶段扇叶电机市场需求量不断上升,而国内传统的人工组装生产效率低下、装配工艺复杂、产品质量波动大等问题,设计并制造出基于模块化的多工位扇叶电机机架自动装配机,提高了扇叶电机机架装配的效率和成型质量。该自动装配机集转盘及定位组件、自动取锁螺丝、自动检测、扇叶搬运与预压、扇叶压紧、良品不良品分拣等模块化工位于一体,各工位采用开放式结构模块化设计,满足不同产品规格生产时的快速响应。控制系统分别由PLC、触摸屏、检测模块等组成,动作流程较为复杂,生产节奏紧凑,空间干涉保护要求多,可适应要求较高。装配机现阶段在实际应用中取得良好的效果,装配速度可达25个/min,远远大于人工装配速度;成品率大于或等于99.0%。该设备已获得国家发明专利授权。

关键词:扇叶电机机架,模块化工位,快速生产响应,自动成型,转盘组件

0引言

随着生活品质的提升与对个人形象仪表的日益重视,电吹风的使用范围不断扩张,消费者的普及率大幅增加[1];产品的更新换代频率也保持在较高水平[2];宠物饲养专用电吹风也逐步普及,各种因素都拉动电吹风的市场需求,促使电吹风市场规模不断扩大[3]。国内电吹风生产多为小家电产业集群[4],在中低档电吹风领域具有较高的市场占有率和极强的市场渗透力[5]。但是电吹风的种类多,扇叶电机作为电吹风产品的重要组成部分,其种类也多,开发高兼容性的设备难度大,故国内扇叶电机组装都是人工组装,这种生产方式面临着生产效率低下,产品质量波动大的问题[6]。面对日益增长的市场需求,产业急需开发快速响应批量订单需求的自动化生产设备。

为了解决这一难题,深入研究扇叶电机机架装配生产工艺[7],设计并制造出集多个成型工序于一体的多工位扇叶电机机架自动装配装置,自动装配机以10工位的转盘组件为核心结构,利用步进电机带动装盘,实现间歇运动进而实现多工位同时工作[8],并通过可编程控制器PLC控制气动系统[9-10]、锁螺丝力矩反馈[11-12]、设备检测系统、良品/不良品分拣系统[13]等,实现扇叶电机机架自动装配和检验[14-15],各工位采用开放式结构产品的模块规划设计[16-17],通过调整相关参数和替换不同模具,可实现不同规格产品生产的快速切换。使装配机具有生产效率高,使用维护方便,可靠性高,兼容性好,能够满足企业现代化生产的需求。

1设计原理

扇叶电机机架成型工艺中,人工装配成型方式效率低下,而且同时需要两个人工,同一时间只能进行单一扇叶电机机架成型。人工装配具体工艺流程:操作者首先装配直流电机和机架,再通过螺丝刀固定电机与机架,再用胶锤把扇叶敲进直流电机轴,最后交给质检员进行产品测试。如发现不合格产品,需重新拆装。扇叶的装配和螺丝紧固和产品检测等工序十分依赖操作者的经验,容易出现扇叶敲折和产品检测误判等质量问题。这种传统工艺生产效率低,可靠性低,已经不能满足企业的快速发展。

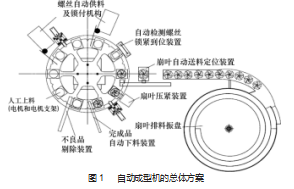

从扇叶电机机架成型工艺可以看出,实现扇叶电机机架成型工艺,难点在于扇叶电机装配工艺复杂,需要解决复杂的装配工艺、产品在线检测、分拣等多工序,而且电机轴和扇叶安装间隙小,设备需要装配精度非常高才能满足装配要求。设备需要同时具备实用性、兼容性和性价比等。经过调研、设计,研制出多工位扇叶电机机架自动装配机,采用模块化设计将装配工艺分解成转盘及定位组件、自动取锁螺丝装置、自动检测装置、扇叶搬运与预压装置、扇叶压紧装置、良品不良品分拣装置等,从而解决研制自动装配机过程中的难点,自动装配机的总体方案如图1所示。

自动装配机包括转盘定位装置以及依次沿所述转盘方向设置的自动取锁螺丝装置、自动检测装置、扇叶搬运与预压装置、扇叶压紧装置、良品不良品分拣装置。

自动装配机工作时,每个工位同时独立工作,互不干扰。在上料工位根据模具上料。到检测工位检测有对应产品,将信号移位到下一个工位。信号依次移位,无料或不合格时后续工位自动跳过。自动锁螺丝工位分别对左右两侧螺丝进行锁附,同时进行力矩检测;通电检测工位进行产品通电在线检测;扇叶搬运与预压工位进行扇叶上料、搬运、预压;扇叶压紧工位用扇叶模具对扇叶进行压紧动作。如力矩检测未通过、通电检测未通过、扇叶压紧不到位,系统检测后则标记为不合格产品,自动跳过后续装配工位,不再进行后续安装,避免重新拆装的重复性工作并由不良品分拣工位进行分拣,良品分拣工位则对成品进行卸料筛选、收集。

2机械结构

多工位扇叶电机机架自动装配机的机械结构由转盘组件及6个工位装置组成。

2.1转盘定位装置

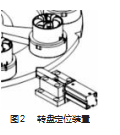

转盘定位装置位于定位气缸的输出端上。等距设置的若干定位槽以及与所述定位槽活动强制定位的定位销。由于减速机上存在机械间隙,采用定位销和定位槽限制转盘的转动自由度,确保每次转动后的精度,消除间隙产生的误差,确保每个工位到位装配时工件位置的准确性。如图2所示。

2.2自动取锁螺丝工位

取锁螺丝装置包括电批装置和螺丝排列输出装置。通过两侧螺丝排列输出装置,将螺丝送至待取位,电批通过气缸动作和真空吸附,完成螺丝锁附动作并进行力矩检测。

2.3自动检测装置

自动检测螺丝锁紧到位装置的工作原理:检测感应装置位于电机机架上方,通过气缸控制检测感应装置进行检测。利用金属探针带电机驱动电源接触待测电机接线端子,待测电机为合格电机则形成通路并且待测电机得电转动,此时回路接通有电流,用于检测待测电机是否断路。

2.4扇叶搬运与预压工位

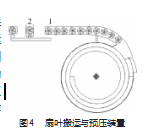

扇叶搬运与预压工位采用扇叶震盘、扇叶双位搬运机构、定位槽等组成。如图4所示,扇叶双位搬运机构为双作业头结构,可实现双工位的同时作业,提高工作效率。定位槽采用对芯定位实现扇叶的精准定位,解决出料精度差等问题。工位如图4所示,扇叶在扇叶震盘中排列好后,按照顺序自动送至1号位上,由于震盘出料精度低,需要采用扇叶双位搬运机构将扇叶搬运至2号位的定位槽进行定位。扇叶在2号位定位后,由扇叶双位搬运机构搬运至需要压付扇叶的电机的上方,准备扇叶预压作业。

2.5扇叶压紧装置

扇叶压紧装置采用与扇叶相匹配的模具,通过气缸将扇叶高质量地压到电机轴上,并由磁性开关检测扇叶是否压到位,如压不到位采用气缸再次压紧,保证扇叶压紧压实。压紧的模头避开了扇叶位置,避免人工敲扇叶时出现敲折和不到位的情况出现,降低电吹风机架扇叶的组装工艺成本,确保装配有效性和稳定性。

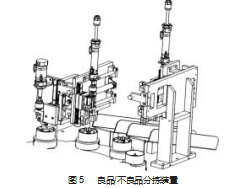

2.6良品/不良品分拣装置

良品/不良品分料装置包括第一分料机械手与第二分料机械手,由夹爪气缸、气缸、导向轴、柔性夹爪组成。分别进行良品与非良品的分拣。此装置能准确、快速地对机架进行分拣。采用柔性夹爪夹取可更好适应不同产品,并防止夹爪伤到成品机架。

3自动成型机控制系统

3.1硬件设计

本电吹风机架扇叶自动组装装备采用数字化控制技术,其主控系统由HMI(人机界面)、PLC(可编程控制器)组成,涉及脉冲控制、模块化程序设计及复杂气路系统的综合控制,为更好控制各工位的联合工作,能够灵活调整各工位的运行参数,使各工位在连续工作情况下实现不停机数字化调整,同时把整机状态反映到HMI(人机界面)。人机界面采取触摸屏等方式,操作员可通过它进行设备运行、系统维护、产品管理等操作;PLC(可编程逻辑控制器)是本控制系统的核心,其中CPU单元(中央处理器)负责数据运算、程序编辑及执行,IO模块(输入输出模块)负责数字及模拟量输入输出的采集。HMI(人机界面)与PLC(可编程逻辑控制器)以通信进行数据交换。

转盘及定位组件、自动取锁螺丝装置、自动检测装置、扇叶搬运与预压装置、扇叶压紧装置、良品不良品分拣装置,各工位控制子系统以PLC及电磁阀、真空电磁阀、电流检测,控制螺丝吸附、气缸动作、产品质量检测等一系列流程动作,完成将扇叶电机从电机到扇叶、搬运、组装、分拣、检测一系列流程。同时配置有料检测传感器,螺丝真空吸附配置真空检测传感器,气缸配置磁性开关,采集信号反馈回PLC,形成闭环控制。整机如图6所示。

3.2软件设计

自动成型机采用HMI人机界面进行显示并向PLC发送指令,PLC可编程控制器用于接收传感器信号和实现相关执行元件的控制,采用移位指令实现各工位的有序轮转,采用模拟量采集对锁螺丝的力矩进行监控,采用模块化编程让各工位的动作更加独立,采用宏指令使PLC和触摸屏具备200个配方储存功能。

自动装配机具有手动模式和自动模式。手动模式用于实现自动成型机各个动作的单步运行,方便设备的调试和维护。自动模式是设备生产运行中使用的重要模式,能够实现扇叶电机机架自动装配过程的自动运行。

模块化编程方式,该功能设置了单工位介入功能,自动运行模式下的单工位复位和单工位一次执行。当某工位发生故障时,不需要整机清料、整机复位再重新开始等复杂操作,可以单工位单独处理,既浪费时间也浪费物料,同时有报警保护功能,包括伺服驱动器报警和气缸报警,检测NG品报警等功能,提高了生产效率和简化了操作的复杂程度。

配方功能,用户可设置具体参数包括产品名称、锁螺丝力矩大小和不同产品对应不同位置等,设置完成后数据自动保存至HMI中寄存器,当用户选择相应的产品时,HMI将根据产品名称从寄存器中读取产品的参数数据,而不需要用户再次输入数据,提高了软件的界面友好程度。

3.3程序流程设计

因为自动模式的工艺关联最紧密、最复杂,所以控制软件的程序流程设计重点在于自动模式。各工位的1次执行功能,工艺关联就少了很多,可以参考自动模式流程设计的各工位子流程。

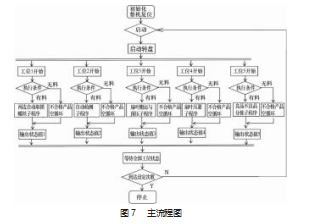

3.3.1自动主流程

自动模式的主流程如图7所示。

3.3.2控制软件的主要功能

控制软件将设计以下主要功能:手动模式功能、各工艺环节的执行1次功能、自动模式功能、整机复位及单工位复位功能、生产统计功能、产品管理功能、IO监视功能、报警保护功能、无料演示功能。

手动模式:手动模式下可单独操作每个气缸、电机动作。

执行1次功能:手动模式下工位单独执行一次流程。

自动模式:工作模式处于自动模式下则可以按下启动按钮进行自动工作。

单工位复位功能:生产过程中遇到故障时,不需要整机清料及复位,只需要清除故障后单工位复位即可立即恢复生产。

产品管理功能:采用多配方产品存储模式,适合多产品简单切换。

IO监视功能、报警保护功能:监控设备的运行状态,有问题及时报警。

3.3.3系统稳定性设计

本装置将PLC的控制信号经过光电隔离、放大,最终输出较大功率的控制信号,响应时间快,低至毫秒级的响应时间,无开关次数限制,用于直接驱动电机、中间继电器、电磁阀等。解决了PLC输出端因功率过大、频繁通断,导致电路电压波动大、控制系统不稳定等问题。输入输出级间采用光电隔离,两部分完全独立开来,有效避免相互干扰所引起的系统不稳定,有效保护PLC输出节点。代替传统的继电器,专业的电路设计,提高系统稳定性,减少维护时间与成本,使设备工作起来更加稳定耐用。

4测试验证与结果分析

目前,已经完成多工位扇叶电机机架自动装配机的研发,装配机以PLC为核心的控制系统动作准确无误,能够高效地实现设备的自动化生产。装配机通过了试验阶段,试验证明,多工位扇叶电机机架自动装配机满足扇叶电机机架自动装配的功能要求,能够实现从转盘组件依次完成自动取锁螺丝、自动检测、扇叶搬运与预压、扇叶压紧、良品不良品分拣的功能,最后顺利实现扇叶电机的全流程装配。软件上采用工位模块化设计和配方管理设置,虽然控制程序复杂,但是模块化设计让触摸屏界面更加简洁,生产过程中可实现不停机不清料解决单工位故障,故障报警内容详细,操作人员易懂易上手。

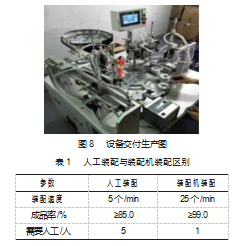

多工位扇叶电机机架自动装配机现阶段进入交付生产阶段,由图8所示。经过调试装配速度可达25个/min,成品率大于或等于99.0%。由表1可以看出,整体装配速度和成品率都高于人工装配,在实际应用中取得良好的效果。

5结束语

本文通过对扇叶电机装配工艺和相关产品的现状调研与分析,参考国内外先进的设计,以可适应设计思想为指导,通过运用集成电吹风结构优化技术、功能模块组合技术、自动化装置设置技术和数字化控制系统运行技术,确定并完成整体方案及技术参数设计,制作出多工位扇叶电机机架自动装配机并投入生产使用,实现电吹风扇叶电机的工业化生产。本设备的顺利投产,带来了电吹风扇叶电机自动生产技术,能使原有人工生产的传统模式向自动化生产进行转型,有效节约人工成本,同时提高生产效率,提高产品质量。该设备已获得国家发明专利授权。

参考文献:

[1]赵明.推动行业健康发展,中国家用电器协会发布《电吹风》团体标准[J].电器,2023(8):48-49.

[2]许巧云,张烨,钟晓智.电吹风产品标准体系及质量监管现状分析[J].质量技术监督研究,2020(6):44-48,60.

[3]崔进.电气自动化在小家电产品中的应用探讨[J].机电信息,2012(21):161-162.

[4]赵志伟.未来五年中国小家电市场潜力巨大[J].现代家电,2010(22):66-67.

[5]白洋.中国小家电市场:全面升级的步伐,不停止[J].现代家电,2023(2):44-48.

[6]张旭彪.关于P公司电吹风生产线产能提升的研究[D].广州:华南理工大学,2015.

[7]王钰,陈炳发,丁力平,等.微电机装配线实时仿真系统的研究[J].机电工程,2019,36(7):685-689.

[8]罗庚兴.基于N:N网络的模块化生产系统教学设备通信控制的设计[J].工业控制计算机,2012,25(2):23-24.

[9]于鹏.非标自动化设备设计中气动传动控制系统的应用[J].模具制造,2023,23(10):163-165.

[10]李正伟.基于PLC的浇口裁切非标设备自动化系统的设计与研究[D].苏州:苏州大学,2024.

[11]王玉华,宋新月,戴旭升,等.基于某步进电机装配的自动拧螺丝机构设计[J].制造业自动化,2022,44(8):78-80.

[12]孙洪勇,史国强,钱明发.自动化中电机装配用螺丝机的发展研究[J].工程与管理科学,2023,5(3):10-12.

[13]丁江涛,王帅,王强.基于机器视觉与PLC的工业零件自动检测及分拣系统[J].蚌埠学院学报,2023,12(5):82-87.

[14]牛志钧.直流电动机装配质量检测方法[J].电机与控制应用,2012,39(12):38-40.

[15]王宏烈,李艳茹,刘乾华,等.一种小家电流水线用户模式自动检测系统和方法.CN201910457486.4[P].2021-06-11.

[16]林永福.非标自动化设备的模块化设计分析[J].湖南造纸,2021,50(6):41-43.

[17]沈亚婤,陈潇.浅谈模块化编程的程序结构[J].建筑工程技术与设计,2017(13):4956-4956,2284.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81396.html