摘要:为了解决合成氨制氢过程中一氧化碳转换率低、一变炉容易“飞温”,影响产品合成质量的难题,提出了一种新的等温变换技术。该技术采用了两段式串联变换工艺流程,通过采用清洁型预硫化催化剂、低位热能移除优化、煤气预热装置优化实现了对反应过程中一氧化碳的高效转换,解决了在反应过程中炉温的“飞温”问题,提升了合成氨制氢经济性和安全性。

关键词:等温变换,合成氨制氢,催化剂,煤气预热

0引言

一氧化碳的变换工艺主要是把生产过程中的一氧化碳转换为氢气,从而满足产品生产的需求,而且在转换过程中会根据不同的温度范围和需求对蒸汽余热进行回收[1]。目前常用的变换工艺主要是以钴钼系耐硫宽温变换催化剂为核心的多段绝热变换串联工艺,该技术虽然较为成熟,而且在生产中产生的蒸汽能够用于系统的驱动蒸汽,但在实际生产过程中发现其对一氧化碳的转换率较低,而且还存在着反应超温、催化剂寿命短、反应阻力大等问题,已经难以满足高质量反应的需求。

文章以某40万t聚酰胺项目为对象,提出了以清洁型预硫化催化剂为核心的两段式串联变换工艺,针对该工艺技术特点和现有工艺技术所存在的不足,通过催化剂优化、低位热能移除优化、煤气预热装置优化等实现了对一氧化碳的高效转换及对反应过程中温度的有效控制,提升了反应安全性和经济性。

1等温变换工艺技术分析

1.1项目需求分析

某40万t聚酰胺项目的设计工作时间为7 900 h/a,氢气产量为74 000 m3/h,氨气的产量为30万t/a。对于项目配套的变换设备要求在出气口处一氧化碳的物质的量不能超过0.38%,氨气的质量分数需要小于1.9×10-6,而且在后工序的制氢设备中配置了以氢气为动力源的压缩机,因此要求在转换的过程中减小系统的压降,提高后续反应的稳定性。

在该项目中采用了中压变换工艺,所使用的原料气中的水汽比例较低,而且硫含量和一氧化碳的含量较高。

1.2变换工艺选择

该项目属于合成氨制氢项目,根据项目设计要求,需要把原料气中的一氧化碳尽可能的完全转换,而且要求在转换过程中系统的压降较低,因此若采用常规的绝热变换炉容易导致“飞温”现象,不仅难以控制压降而且也影响催化剂的反应寿命,因此提出了两段式串联等温变换工艺技术[2]。

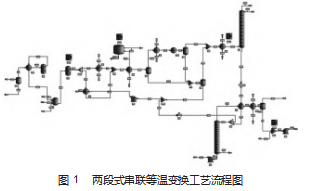

两段式串联等温变换工艺通过锅炉加热水形成水蒸气的方法来对系统反应过程中的热量进行吸收,不仅能使整个反应在温度较为平稳的情况下反应,而且改善了反应条件,避免了催化剂长期在高温情况下使用寿命降低。等温变换所采用的变换炉为轴径向结构[3],在反应过程中的阻力较低,因此能保证较小的压降。两段式串联等温变换工艺流程,如图1所示。

在反应过程中原料气(温度为210℃、压力为4.5 MPa)先从1#气液分离器中进入,在该气液分离器中进行气液分离,然后气体再进入到煤气预热装置中进行热量交换,使原料气的温度从210℃提高到240℃;完成热交换后后气体进入到过滤槽,把原料气中的有毒物质通过过滤的方式祛除;在完成脱毒以后的气体在进入到1#移热变换反应装置中进行反应,在反应过程中会产生压力为4.4 MPa的饱和蒸汽,当反应后的气体从移热变换反应装置出来以后再进入到煤气预热装置中对粗煤气预热。完成预热以后在反应过程中的各种变换气、水汽及饱和蒸汽共同进入到蒸汽混合装置中进行预混,使其充分混合,然后把这些混合气体传输到2#移热变换反应装置中进行反应,实现对一氧化碳的充分祛除。

从2#移热变换反应装置出来的气体分成两部分,一部分进入到除氧加热装置中,一部分则进入到冷凝器加热装置中,最后这些变换气再通过加热装置、2#气液分离装置、冷却器等进行分离和降温,使混合气体的温度降低到35℃以下后再进入脱氨塔中对气体中的氨气进行脱除。

2等温变换设备及操作条件选择

2.1等温变换设备选择

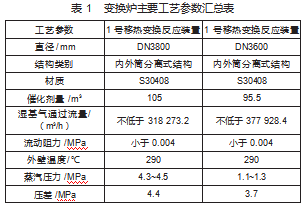

根据等温变换工艺流程及需求分析,所确定的变换炉的主要规格参数如表1所示。

2.2操作条件分析

为了提高等温变换装置内反应效果,对各阶段的反应操作条件进行了规范,其要求如表2所示。

3反应优化分析

3.1催化剂优化

传统情况下所使用的催化剂主要是钴钼系耐硫宽温变换催化剂,在使用前需要先进行3~6 d的硫化处理,处理时间长、硫化程度低,而且需要专用的硫化设备和专用试剂,使用成本高,还存在着较大的环境污染,因此文章提出了一种新的清洁型预硫催化剂。

预硫催化剂[4]是钴钼系耐硫宽温变换催化剂的深度处理型催化剂,先对其进行深度硫化,然后再进行硫化处理。新型催化剂的活性药远高于传统催化剂,在使用前不需要再进行硫化处理,在使用过程中只需要通过系统中反应温度即可激活其催化活性。而且再经过钝化以后,能够消除其中的有毒有害物质,提高了催化反应的环保性。

3.2低位热能移除优化

在等温变换装置内通常需要发生一氧化碳的转换反应和余热回收两项工作,随着对余热回收时间的增加,系统中的热量逐步降低,导致出脱盐水加热器部分液体的温度不足,需要再进行一次换热处理,但由于在该温度条件下无法产生足够压力的蒸汽,因此实际上这部分的热量是没有应用起来的,只能进行冷量移除。

目前冷量移除的技术是先进行循环移热,然后再利用循环水冷却的方式进行冷量移除,虽然整体成本较低,但需要单独配合循环管路系统,需要占用的空间较大,利用效率较低[5]。因此文章提出了一种新的理由空冷器把多余热量移除的方法,空冷器能够安装在管道上,无需专门的场地和设备,因此投资少、占地空间小。

3.3煤气预热装置优化

煤气预热装置主要用于对进入1#热变换反应器的气体进行加热,另一方面需要对从1#热变换反应器出来的气体进行降温,满足进入2#热变换反应器的气体温度需求,因此煤气预热装置的工作稳定性直接决定了系统反应的效果。该装置在工作中需要满足以下条件:

1)进入煤气预热装置的气体中含有大量的粉尘,因此极易出现堵塞情况,因此预热装置需要采取防堵塞措施;

2)在气体中含有很多的硫化氢,当硫化氢气体遇见水后能够表现出很强的腐蚀性;

3)在气体中含有大量的氢气和一氧化碳等有毒、易爆气体,因此需要煤气预热装置具有很好的密封性,避免出现泄漏。

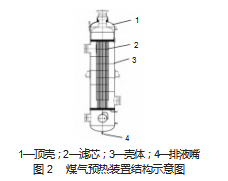

根据以上需求,文章提出了一种新的煤气预热装置,其采用了立式外填料函NES形式[6],壳体采用了一体式焊接结构,只有在顶部出气管位置采用了法兰连接,提高了壳体的密封性,减少了漏点;同时在顶部法兰位置增加了净化过滤模块,在拆除顶部法兰盘后进行防爆的清洗,避免了煤灰堵塞;在设备的下侧设置了排液管,使内部的凝结液体能够及时排出,避免了对设备的腐蚀。新型煤气预热器结构,如图2所示。

4应用效果分析

该等温变换技术已经在2023年3月成功投入批量应用,各关键指标都在设计范围内,排出气体中一氧化碳的体积分数约为0.34%,满足标准要求;氨气的质量分数约为0.000 14%,满足标准要求。

5结论

基于等温变换技术的合成氨制氢技术,能够有效的简化反应过程,优化了反应时内部温度分布情况,避免了出现“飞温”等异常。新型预硫催化剂的应用,不仅缩短了准备时间,而且消除了催化剂中的有毒有害物质,提高了反应的环保性,对提升合成氨制氢经济性和安全性具有十分重要的意义。

参考文献

[1]陈莉.大型低压煤气化制氢配套变换装置的设计及优化[J].大氮肥,2020,43(3):154-159.

[2]葛超伟,高辉,沈忠全,等.QDB-06-3球形等温耐硫变换催化剂在等温变换装置中的应用[J].氮肥与合成气,2022(3):37-39.

[3]孙和芳.一氧化碳变换工艺与设备优化设计[J].化工机械,2019,46(3):312-315.

[4]荆全社.一氧化碳等温变换技术应用及比较[J].氮肥技术,2018,39(2):18-21.

[5]孙兆飞.KC系列预硫化耐硫变换催化剂在绕管等温变换炉的应用[J].云南化工,2019,46(8):168-169.

[6]陈祖贤,李兴文.预硫化催化剂在合成氨装置上的应用[J].大氮肥,2018,41(4):234-237.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80675.html