摘要:厚煤层开采对安全性要求较高,煤块厚度和覆岩重压大,对开采提出了更高的要求,为解决传统厚煤层煤矿开采效率和安全系数低的问题,本文结合具体案例,探讨安全高效采煤技术在厚煤层煤矿开采中的实际应用,研究结合工作面情况,采用分层综放开采工艺,对工艺流程和要点加以明确。研究结果表明,开采人员应做好设备配置、方案设计、安全防控配置,保障厚煤层煤矿开采高效性和安全性。

关键词:厚煤层,煤矿开采,综放工作面,设备配置

0引言

煤矿开采受地质条件影响,导致开采难度较大,不规则工作面开采安全系数较低,需做好综合控制措施。厚煤层煤矿开采,将工作面设置在地质构造带和煤柱位置,采用等长布置方案,为确保煤矿开采安全性、高效性,可以采用扇形开采工艺,保障工作面开采稳定性的同时,提高煤炭资源的回收效率。因此,在设备安装、进刀控制、推溜控制、移架控制、安全控制上,应予以高度重视。

1工作面概述

1.1煤层情况

本案例研究矿区位于山西省,矿区产能可达到200万t/a以上。矿井开采区域煤层厚度在6.2~8.3 m,平均厚度为6.8 m,倾斜角度在6。~12。之间,倾斜角度较大。煤矿中的矸含量较为丰富,位于开采区域的中间位置,厚度在0.2 m左右。勘察人员对工作区岩层结构分析,顶部位置多为砂岩,且大多为细粒性质,底部为泥岩、砂岩。工作人员将整个区域划分为盒子组和山西组,并对具体的岩层性质加以反馈,综合保障煤矿开采的科学性、规范性。本研究以矿区南部位置的工作面为例,东南位置为实体煤,标高在872~896 m以内,井下标高在450~561 m内,切眼从底板切入,运输巷道长度在1 200 m左右,切眼的长度在250 m左右,岩层断面呈现出矩形结构,预计可开采量达到140万t以上。

1.2设备配置

工作区采用综合放顶采煤工艺,工作面高度在6.2 m左右。在切眼位置安排排头架、排尾架、采煤机、刮板输送机,在切眼端头位置配置端头架设备,中间架安装到切眼的局部。在设备配置过程中,采煤机的截深参数控制在0.75 m左右,开采高度为6.2 m,在3 m内采用机械开采的工作方案,采煤放置高度控制在3.2 m左右,控制回采率为96%,采用循环开采方案。开采煤矿由巷道运输,且在巷道内配置转载机、破碎机、输送机,做好切眼、巷道内的设备配置方案后,进行开采作业[1]。

1.3综合开采方案设计

结合地质勘察结果和开采效率要求,相关技术人员设计扇形开采方案,回采面与矿井边界之间的角度为60。,采用常规开采方式在保护区内形成三角区域,面积在18 563 m2左右,煤矿储存量在16万t左右。在对该区域开采过程中,为了确保资源的最大化且保障开采过程中的安全性,优化工作面的布置方案。

2厚煤层煤矿高效开采工艺应用

2.1开采方案对比

设计人员共计提出两种高效开采方案,一种为刀把面开采,另一种为扇形面开采。第一种开采方案中,在切眼长度的一半位置,进行左侧切入掘进,并在达到切眼位置后,转右侧掘进施工,达到保护线后,向左侧继续掘进使用,实现整个巷道内的贯通。采用该作业方案则工作面面积在10 000m2左右,三角区域煤矿回收率可达到55%左右,预计回收量在85 000 t左右。

第二种方案为扇形面开采方案,该方案以圆心为终点,将终点设置在巷道位置。设计人员在开采方案中,按照切眼的长度、巷道的宽度,将整个作业面划分成为圆弧形状,沿着回风区域开采至保护线位置,实现工作区域的圆形贯通。该开采方案作业面面积在18 000 m2左右,预计回采量在150 000 t左右,回收率能够达到85%以上[2]。

综合对两种方案,布置扇形面开采,使得回采率达到85%以上,预计回收量较高,且在整个开采作业过程中,由于不需要拐弯操作,开采效率提升20%左右。在对扇形面布置过程中,有效避免了刀把面开采工艺应用下通风阻力大、系统复杂性高的问题,使得安装效果更好,系统安装便捷,能够满足高效采煤的基本要求。

2.2开采工艺流程

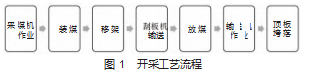

在开采过程中,采用扇形面布置方法。但在具体作业过程中,考虑到需要控制圆心位置的稳定性,操作比较困难,在推进作业过程中采用弧形推进,严格把控进刀、推溜、移架操作要点,控制切眼尾部和端部位置的进刀量,采用顺时针掘进开采流程。具体工艺流程,如图1所示:

工作人员采煤机在煤块上进行割煤作业。采煤机会按照预设的路径和深度进行割煤,以保证煤块均匀开采。割下煤块经过初步的碎化后,被装载到输送设备上,经由巷道进行运输。在煤块开采和装煤的同时,要及时调整支架的位置,精确控制移架的速度和次序,以保证工作面的稳定。随着工作面的推进,工作人员需要及时推动刮板输送机向前移动,精确控制推进的速度和力度,以防止输送机的卡死或破损。当煤块被运送到指定地点后,需要进行放煤作业,即将煤块从输送设备上卸下,堆放到指定地方。随着工作面的推进,需要及时拉动后部的刮板输送机,以保证其处于合适的位置。开采完成后,在采空区,由于煤块已经被开采完毕,覆岩会自然下沉,形成采空区顶板垮落。技术人员需要密切监控垮落情况,以防止突发的大规模塌方,确保矿山安全[3]。

2.3扇形面设备安装控制

2.3.1设备安装

在开采过程中,主要采用机械开采的方案,机械设备的安装和控制会直接影响到开采工艺的流程和效率。在设备安装过程中,应严格控制溜机与转载机之间的搭接情况,控制角度在25。左右。在设备安装期间,前溜搭接长度控制在6 cm左右,后溜搭接长度控制在3 cm左右,以确保设备的稳定性。在矿区内的管路等设备安装,需预先留存1.5 m左右的空间,避免出现槽溜、滑动现象。由于本煤矿开采过程中,巷道主要布设在矿区内,采空区与巷道之间的距离应控制在15 m左右,避免开采时形变产生对系统造成影响。巷道与煤矿之间的距离应控制在8 m左右,避免开采过程中受到影响。

2.3.2进刀控制

进刀方式是指割煤机在煤块上切削的方式和路径。对于厚煤层而言,合理的进刀方式可以有效防止煤块的过度破碎,降低割煤机的磨损,提高煤炭的开采效率。割煤机在运行过程中,按照预定的路径和深度割煤,割煤深度取决于煤层的硬度和厚度、割煤机

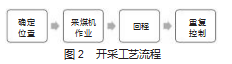

的功率和设计。合理的进刀方式能够确保煤块的均匀开采,防止因煤块厚度不均或硬度变化造成的割煤机卡死或损坏。在进刀控制上,采用深入浅出的控制方案,沿着工作面侧向进刀切入,深度控制在80 cm左右,在向尾端位置进刀控制时,则按照浅入深出的控制方法,将设备移动至运输机和工作面的80 cm位置,切入到工作面之中。在操作过程中控制进刀距离在35 m左右,完成进刀作业。具体工艺流程,如图2所示。

首先,确定进刀方向和进刀面的位置,并测量和布置。在进刀面上,使用采煤机切割和采掘。采煤机通常有两个头部,可以同时切割和采掘。采煤机完成一次切割后,应回程,准备下一次切割。回程时,采煤机会把煤炭推到运输设备上。在进刀控制上,重复以上步骤,直到整个进刀面的煤炭被完全采掘[4]。

2.3.3推溜控制

推溜方式是指如何将割下的煤块有效从工作面运出。对于厚煤层而言,由于煤块的体积大、重量重,如果不能及时有效地将其推溜出去,就会阻碍割煤机的工作,降低开采效率,甚至可能引发安全事故。因此,需要设计合理的推溜方式,科学配置推溜机、皮带输送机等设备,配合合适的推溜路径和速度,以保证煤块的顺利运出。推溜过程中,采用单向推溜的作业方案,避免设备产生下滑力影响操作的效果。操作期间,应提前确定好推溜的方向和位置,并布置。在进刀面上,使用推溜机械将煤炭推到运输设备上。推溜机械是具有推挖功能的设备,可将煤炭推到运输设备的位置。推溜机械完成一次推溜后,需要回程,准备下一次推溜。回程时,推溜机械会返回到进刀面上。

2.3.4移架控制

支架移架是指在煤块开采后,如何及时调整支架位置,以保证工作面的安全。对于厚煤层而言,由于覆岩压力大,如果不能及时有效地移动支架,就可能导致顶板塌方,引发安全事故。因此,需要设计合理的支架移架方式,如采用液压支架、机械支架等设备,配合合适的移架速度和次序,以保证工作面的稳定。支架移架操作过程中,在回风巷位置推进20 m左右距离,采用正常移架控制方法,在推进20 m以上时,使用单体柱将其架设在支架立柱底部位置,将移架与单体柱同时作业控制,使得支架向工作面摆动,在此过程中利用单体柱的推力,迫使支架向尾部摆动。在推进100 m以上时,增加摆前支架操作,使得支架与工作面平行。在进刀面上,使用支架移架机械将支架从当前位置移动到目标位置。支架移架机械通常是一种具有移动功能的设备,可以将支架移动到指定位置。支架移架机械完成一次移动后,需要回程,准备下一次移动。回程时,支架移架机械会返回到进刀面上[5]。

2.4煤矿高效开采安全控制工艺

2.4.1注液氮技术

为了确保煤矿开采的高效性,避免煤矿开采过程中出现火灾等问题。采用注液氮技术进行安全防控。注液氮技术是一种用于防止瓦斯爆炸和火灾的技术。在煤矿开采过程中,地下的煤层会产生大量的瓦斯,若处理不及时,这些瓦斯可能会积聚形成瓦斯爆炸,甚至引发火灾。液氮是一种极低温度的气体,当它被注入煤层时,会迅速降低煤层的温度,使瓦斯失去燃烧的条件。同时,液氮在膨胀成气体时会占据大量的空间,将瓦斯排出,进一步减少瓦斯的浓度。通过这种方式,注液氮技术可以有效地防止瓦斯爆炸和火灾的发生。在液氮注入过程中,应严格控制液氮注入的位置和液氮的注入量,结合防火灭火技术的相关要求,防灭火区的温度控制在25℃左右,计算注入液氮量应控制在79 m3左右,注液氮位置主要在工作面区域。

2.4.2工作面钻孔注水技术

工作面钻孔注水技术是一种用于防止煤尘爆炸和改善煤层开采条件的技术。在煤矿开采过程中,煤尘会随着煤层的开采而产生,若未有效处理,煤尘可能会形成煤尘爆炸,对矿工的安全构成威胁。通过在工作面钻孔注水,可以将煤尘湿润,降低其浮动在空气中的可能性,从而防止煤尘爆炸。同时,注水还能够改善煤层的开采条件,增加煤层的湿度,降低煤块的硬度,使得采煤机更容易割煤,提高开采效率。在工作面钻孔注水操作过程中,每10个支架布置一个孔位,采用人工插入的方案钻孔,钻孔角度为40。,孔径控制在3 cm左右,在孔径内部插入管路并对其封堵。

2.5厚煤层煤矿开采工艺要点

厚煤层的煤矿开采涉及要素比较多,对安全性、开采效率的要求比较高。相关技术人员对厚煤层开采过程中,应预先设计合理和科学的开采计划。考虑到煤层的地质情况,对煤层厚度、倾角、硬度、瓦斯含量等因素综合分析,结合矿山的生产能力,合理配置设备,确定具体采煤机的功率、装载设备的容量、输送设备的速度等。对于厚煤层而言,应依靠机械化设备开采,合理配置割煤机、装煤机、推溜机、输送机等设备,大幅度提高煤炭的开采效率,减少人员在工作面的劳动强度。厚煤层的开采需要严格的安全控制。厚煤层中的瓦斯含量通常较高,如果不开展有效的瓦斯抽放和防爆措施,就可能导致瓦斯爆炸。同时,由于覆岩压力大,如果不及时实施支架移架和顶板管理,就可能导致顶板塌方。因此,必须建立完善的安全监测系统,实时监测矿山的安全状况,一旦出现异常,可以及时发出警报,保证矿工的安全。此外,厚煤层的开采需要合理的经济管理。厚煤层开采的成本通常较高,成本要素包括设备的购置成本、人员的培训成本、安全措施的投入成本等。因此,矿山企业需要通过合理的经济管理,确保厚煤层开采的经济效益。

3结论

厚煤层煤矿开采应坚持安全性、高效性的统一,确保煤矿开采的经济效益和社会效益。本案例采用综合工作面扇形开采工艺,经过方案对比后选择最优工艺,且对工艺操作过程中的要点、重点阐述,提出了保障煤矿高效开采的安全控制措施。研究结果表明,本案例采用的工艺有效避免了安全事故的产生,煤矿回收率达到90%左右,回收量达到158 000 t。

参考文献

[1]许岩岩,王磊.厚煤层上分层综放工作面煤自燃隐患防控技术与应用[J].煤炭技术,2023,42(12):160-164.

[2]高永茂.煤矿综采技术在中厚煤层开采中的应用[J].矿业装备,2023(1):56-57.

[3]胡云飞,马鹏飞,邱进伟.新疆准东二矿分层开采巨厚煤层防冲方案技术探讨[J].能源科技,2022,20(6):26-31.

[4]吕晓明,王政.特厚煤层分层开采采空区下分层大断面开切眼支护技术研究[J].中国煤炭,2022,48(Supple1):258-265.

[5]吕晓明.厚煤层一次采全高开采技术下围岩稳定性分析研究[J].山西化工,2021,41(6):98-101.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80567.html