SCI论文(www.lunwensci.com):

摘要:针对9102综放工作面在回采过程中端面顶板破碎等围岩支护难题,首先对工作面的工程概况及顶底板条件进行分析,重点分析了采场围岩支护难点及端面冒顶机理,然后在具体回采经验的基础上,设计了9102综放工作面采场围岩控制体系,然后进行了现场实践及效果分析,工作面推采过程中仅发生局部轻度片帮冒顶事故,端面煤岩体整体稳定程度较高,安全生产工作得到保障。

关键词:综放工作面;端面顶板;围岩破碎;冒顶事故;采场围岩控制体系

顶板事故是井工煤矿最为常见的事故类型,其特点是事故频发、面多点广、无明显规律、防治难度大等。尤其是对于综放工作面,在揭露煤层厚度大、顶板暴露面积大、端面煤岩体受多重应力扰动等不利因素影响下,容易形成端面煤岩体破碎及片帮冒顶隐患。大量实践表明,综放工作面的事故主要表现为端面顶板冒顶、煤体片帮事故和机械故障事故,并且主要发生在工作面初次来压和周期来压期间,造成这些事故主要原因包括综采设备特别是液压支架不适应矿山压力及其显现规律,支护管理不规范如梁端距过大、接顶效果差、拉架不及时,或者液压支架工况条件差、故障频发等[1-4]。针对汾西矿业集团某矿综放工作面的端面冒顶机理进行分析,对综放面覆岩—支架矿压互馈规律进行透彻地研究,并据此开展顶板控制实践,从而对类似条件下的工作面回采工作进行有益的指导。

1工程概况

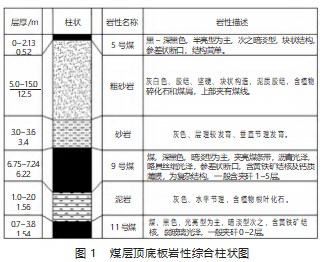

该矿9102工作面是主采工作面,煤层平均厚度为6.21 m,平均倾角为2°,采用综合机械化放顶煤回采工艺,长壁后退采煤法,全部垮落法管理顶板。其中,工作面直接顶为平均厚度3.4 m的砂岩,老顶为平均厚度12.5 m的粗砂岩,直接底为平均厚度1.56 m的泥岩,其下为11#煤。工作面设计走向长度平均为1 100 m,倾向长度为170 m,采煤机割煤3 m,放煤3.2 m。主要设备型号为:采煤机为MG300/701-WD型、液压支架为ZF7200/20/32型、过渡液压支架ZFG7200/20.5/33型、刮板输送机为SGZ764/500型、转载机为SZZ-764/132型。根据地质资料预报及工作面顺槽揭露的地质情况,工作面回采过程中将受到至少12条落差2.5 m以上的断层影响,整体影响程度较大,在过断层期间,端面煤岩体破碎程度变大,支护难度增大,需要采取特殊支护措施。煤层顶底板岩性综合柱状图,如图1所示。

2端面冒顶机理分析

通过现场矿压观测及回采过程中处理冒顶事故的经验,分析9102工作面的顶板支护工作存在以下难点:9#煤层厚度大,整体节理裂隙发育,回采后的煤壁及顶煤稳定性差,且煤层埋深较大,地应力值较大,冒顶风险大,同时,工作面矿山压力显现规律数据多来自其他采区的经验值,缺乏强有力的理论指导和现场实测;煤层老顶为砂岩,其中含粗砂岩和粗砂层数多,厚度大,较坚硬,放煤后悬板面积大,不易自然垮落,导致工作面压力显现强烈。所以,9102工作面易出现煤壁片帮和顶板冒漏现象,统计分析各处,其片帮率达到20%左右;泥岩底板强度低,遇水膨胀软化,液压支架容易失去有效的底部支撑,导致支架不平、倾斜等异常工况,支架也可能会因为同时受到多个方向上的扭转力,导致支架重心偏移,发生倾倒;由于放顶煤工作面支架—围岩关系的特殊性,在工作面开采过程中可能出现采场支架工况异常的现象,表现为支架侧护板、挡板等构件的损坏,故障率居高不下,支护效果大打折扣。

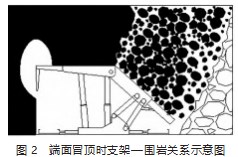

在工作面向前推进过程中,由于超前支承应力的存在,煤壁前方煤岩体发生破坏,同时支架控顶距的存在加剧了端面顶煤的碎裂,易发生冒顶片帮。在实际的生产过程中,端面顶煤在支架的控制范围内,支架前梁对端面顶煤具有支撑作用,但是在割煤之后,当支架处于最大控顶距阶段时,端面顶板(煤体)在上部载荷和水平应力叠加作用下,塑性煤体发生剪切破坏,临空、破碎煤体松散程度加剧,端面冒漏顶几率大大增加。一旦表层煤体发生漏冒,上部顶煤及顶板会继续向下移动,在其下移过程中继续漏冒,同时所伴随岩块转动、滑动、挤压,形成冒落拱,最终趋向形成两翼陡急的椭球状冒落洞穴[5-7],端面冒顶时支架—围岩关系示意图,如图2所示。

端面煤体破坏机理和控制研究目的在于有效控制端面顶煤冒漏,基于碎裂结构岩体及其破坏过程中的复杂性和特殊性,现场实测和理论分析对于端面冒顶机理与控制研究具有特别重要的意义。考虑到冒顶控制指标应具有明确的目的性与实用性,而研究的问题又较为复杂,综合现场实测资料、生产对控顶要求,确定冒顶控制指标合理范围及其相应控顶技术措施是必要的。

3采场围岩控制实践及效果评价

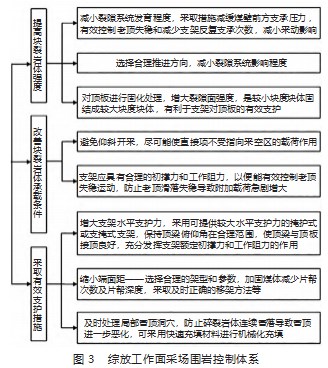

在实际回采过程中,采场围岩控制应更多依赖于科学的支护方案和工艺,以及更为完善的顶板管理措施,根据9102工作面具体地质条件,以及矿井相关回采经验,结合现有支护设计原则,设计整个工作面的围岩控制体系方案,涵盖提高岩体强度、改善承载条件、加强支护管理等三个方面,整体控制体系,如图3所示。其中,提高岩体强度应致力于降低裂隙对围岩的割裂和影响,如减少支架对顶板的反复支撑扰动、结合断层产状合理调整推采方向、采取干预手段对端面煤岩体裂隙进行填充和加固等;改善承载条件包括降低煤壁前方的支承应力、在设计阶段对初撑力进行优化设计、充分借助支架-围岩系统的协同支护作用等;支护管理则更偏重于日常支护操作的规范性,如采取超前移架、跟机移架、支撑一次到位避免反复扰动顶板、加强支架故障检测保障支架的支护有效性等。具体支护标准包括:在实际生产中,应尽可能的减少顶板的无支护时间,以及梁端距等无支护区域,尽量将液压支架梁端距控制在0.2~0.4 m范围内,初撑力达标,原则上一次支护到位,不得反复升降支架对顶板造成不必要的扰动,工作阻力确保不低于7 000 kN,液压支架前立柱保持一个向前的倾角,对顶板施加水平推力,前立柱走向倾角趋近85。,在此倾角状态下水平支护力和垂直支护力匹配程度合理,对端面煤壁及顶板的控制能达到最佳效果。9102工作面在回采过程中,严格执行煤矿安全规程和操作规程,加强顶板监测,提高顶板监测的准确性和实时性,加强支架故障监测,确保支护效果。同时,建立健全应急预案,对可能发生的顶板事故进行预测和预防,制定相应的应急救援措施,确保在发生事故时能够迅速有效地进行救援。并定期对员工进行安全培训,提高员工的安全意识和顶板管理技能,确保员工在实际工作中能够严格遵守安全规定,有效防范顶板事故的发生。工作面推采过程中仅发生局部轻度片帮冒顶事故,统计的最大片帮深度为0.7 m,最大漏顶高度为0.3 m,没有发生跨班处理的冒顶片帮事故,未造成人员受伤等恶劣情况,工作面安全、顺利推采完毕。

4结语

综放工作面端面煤岩体位于工作面回采后的塑性区内,距离采场最近的顶板其实是已经承受多次应力扰动的破碎煤体,容易发生端面煤岩体片帮冒顶事故,是采场围岩支护的重点和难点区域。本文基于具体的顶板支护工作,分析顶板支护难点及常规冒顶机理,进而设计了综放工作面采场围岩控制体系,实施了采场围岩控制实践,避免了发生严重冒顶片帮事故,保障了安全生产。

参考文献

[1]张立辉,史佳斌,崔东亮.8.8 m超大采高工作面矿压显现及顶板控制技术研究[J].煤炭工程,2022,54(S1):67-71.

[2]张红义,蔡猛.大倾角综放工作面设备稳定性及端面围岩控制技术研究[J].煤炭技术,2021,40(9):39-41.

[3]李强,吴桂义,孔德中.近距离煤层群重复采动下端面冒顶影响因素分析及防治[J].工矿自动化,2021,47(8):41-49.

[4]褚志祥.水峪煤矿孤岛工作面强矿压机理及顶板控制研究[D].徐州:中国矿业大学,2021.

[5]王业恒.晋华宫煤矿煤柱下坚硬顶板工作面大面积冒顶机理及控制研究[D].中国矿业大学,2019.

[6]题正义,张峰,朱志洁,等.采动影响下综放工作面端头围岩控制技术研究[J].煤炭科学技术,2018,46(5):22-26.

[7]张建功,吕晓磊,昌李宁,等.三软煤层首采工作面局部冒顶原因及控制研究[J].煤炭工程,2017,49(Supple2):97-99.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77989.html