摘要:为了解决某矿工作面厚煤层回采巷道支护问题,运用了FLAC3D数值模拟的方法,对锚杆支护方案进行了改进设计。改进后,使用高强锚杆、金属网、钢带和锚索相结合的支护形式。现场实验结果表明:采用改机支护形式后,顶板的最大偏移量为70 mm,帮部的最大偏移量为80 mm,较原方案分别增加了2.4%和6%,锚杆和锚索的轴力提升到原来的3倍以上。改进后的锚杆支护方案比原方案稳定性更强,支护效率更高,支护成本也变得更低。

关键词:厚煤层;回采巷道;锚杆支护;优化

0引言

某矿井田面积为130.9 km2,可采储14.3亿t,矿井核定年产量为2.8万t,回采巷道使用锚杆、锚索、钢带和金属网相结合的支护形式,由于工作面采高日趋增大、开采工艺日趋改进,传统的支护方案渐渐无法满足巷道掘进速度和安全性的需求[1-2]。原有支护方案中托盘能够承受的应力极值约为150 kN,而锚杆能够承受的应力极值是265kN,比托盘承受能力高出了115 kN。当锚杆整体承受到较大作用力的时候,托盘会比锚杆先出现损坏。考虑到托盘和锚杆通常是1个组合,锚杆的支护能力自然会受到影响。

1地质概况

某矿工作面的布置为1进2回3巷,彼此平行的3条巷道和盘区的3条大巷之间的夹角为88°,2106巷和5106巷布置于3号、4号和5号煤层底板,顶回风巷开掘于3号、4号和5号的煤层顶板里面的稳定岩层。3号、4号和5煤层作为工作面的主采煤层,厚度为12.14~23.43 m,煤层的厚度平均值约为16.44 m,夹石层的厚度为0.06~0.92 m,夹石层的厚度平均值约为0.28m。煤层主要是半亮煤,其次为半暗煤。

2锚杆支护数值模拟

根据该矿工作面的生产技术情况,考虑到数值模拟研究的代表性,最终得出数学计算模型里面的厚煤层巷道围岩的大小数值及材料常数,如表1所示。基于工作面回采巷道的断面大小,数学计算模型中对尺寸进行了一定的简化,巷道的宽度为5.2 m,高度为3.6 m。模型的下边界固定竖直方向的移动,两边固定水平方向的移动,老顶岩层上方的表面压力平均分布,且按回转角施加有限位移[3]。

3锚杆支护优化方案

该矿工作面回采巷道采用高强锚杆、金属网、钢带和锚索的支护形式。

3.1顶板锚杆

巷道的顶部使用Φ20 mm×3 100 mm的强度较高的左旋无纵肋螺纹钢作为锚杆(MG500锚杆钢,延伸率为17%),锚杆的间隔和排距均为0.9 m,每一排设立7根锚杆,和顶板成垂直布置。锚杆尾部螺纹的尺寸选择为M22,是通过滚压方式加工制作的[4]。顶板使用规格为K2360及M2370的树脂药卷加长锚固,钻孔的半径设为15 mm,使用长×宽×厚=5 000 mm×280 mm×4 mm的W钢带护顶。

托盘重新选取,承载能力更强,托盘尺寸:长×宽×厚=150 mm×150 mm×10 mm。锚杆的预紧扭矩应超出400 N·m。设置规格为半径3 mm的金属网护顶,选用0.1 m网孔。

3.2顶板锚索

优化顶板锚索,锚索规格为Φ17.8 mm×8 300 mm,排距为1.6 m,间隔为1.8 m,每2排安装3根锚索,并且尽可能和顶板垂直安设。选择承载能力更加优秀的锚索托盘,具体规格为:长×宽×厚=300 mm×300 mm×16 mm。使用长×宽×厚=4.3 m×0.25 m×4 mm的W钢带作为锚索组合构件,且预紧力≥200 kN。

3.3帮锚杆

采用Φ18 mm×2 500 mm的强度较高左旋无纵肋螺纹钢作为锚杆(MG500锚杆钢,延伸率为17%),与煤帮要尽可能垂直设置,每侧设立4根,预紧扭矩应超出400 N·m。两帮选用型号为K2335和Z2360的树脂药卷加长锚固,钻孔直径同样设为30 mm,间隔设为0.9 m,排距设为0.8 m。采用长×宽×厚=450 mm×280 mm×5 mm的W钢护板护帮。选择承载能力更加优秀的锚索托盘,具体规格为:长×宽×厚=120 mm×120 mm×10 mm。煤柱侧优化,设置金属网作为护顶,网孔为0.1m,工作面侧选用高强度塑料网,网格为40 mm[5]。

4效果分析

为了试证采用支护优化方案后的实际效果,对优化后的巷道进行观察测量,同时,结合巷道的地形面貌,在巷道中布置了监测变形和锚杆受力的仪器,且沿着工作面的延伸方向设立了3个观测断面。

4.1锚杆锚固力检测结果及研究

选择16根锚杆,其中,顶板8根、两帮8根,进行拉拔实验。可以看出,在拉拔承受力上,顶锚杆的承受能力高于帮锚杆的承受能力。每个顶锚杆可承受的力差距并不是很大,均高于800 kN,每个帮锚杆可承受的力差距也不是很大,均高于60 kN。结果表明,受测锚杆的性能优秀,满足支护的要求。

4.2锚杆受力观测成果及分析

方案优化前,顶部锚杆承受力在60 kN左右波动,锚索承受能力在115 kN左右。优化后,顶部锚杆承受能力在83 kN左右,锚索承受能力在153 kN左右。锚杆和锚索的轴力提升到原来的3倍以上,顶板的加固良好。优化前,帮部锚杆承受能力在50 kN左右。优化后,帮部锚杆承受能力在60 kN左右,锚杆的轴力提升了20%,两帮的加固情况较之前有了较大的提升。

4.3顶板离层观测成果及分析

为了确保测量精准、有效,对各个断面的锚固区内外分别进行测量,锚固区的测量点位于锚杆2.5 m位置,锚固区外的观测点位于距离顶板10 m的位置。离层量变化随时间的增长而增大,随后逐渐趋于水平。锚固区内部和外部的最大离层值相差了1倍,表明锚杆的锚固功能可有效阻止岩层离层的发生。1号观测断面在第1 d发生了离层,2号观测断面在第10 d发生离层,3号观测断面在第16 d发生离层,且每个断面的离层最大值和出现离层最大值的时间也不同。

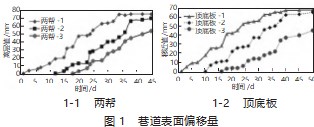

4.4巷道围岩表面偏移测量成果及研究

偏移测量结果如图1所示。由图1可知,巷道的顶板和两帮的移近量都随时间的增长而增大,随后逐渐趋于水平。顶板的最大偏移值为70 mm,帮部的最大偏移值为80 mm。1号测量断面第1 d就发生了偏移,2号观测断面在第10 d发生了偏移,3号观测断面在第16 d发生了偏移,并且每个断面的偏移量极值和出现偏移量极值的天数也不一样。

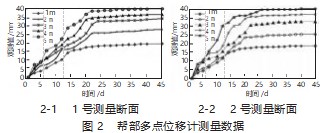

4.5帮部深部偏移测量成果及研究

从图2中可以看出,帮部偏移数值随时间推移而增加,随后逐渐趋于水平。由于观测深度不一样,偏移极值也不一样。其位移量与帮部观测的位置呈正相关。1 m深度的2个断面观察到的偏移量极值平均为17 mm,2 m的2个断面观察到的偏移量平均为25 mm,3 m的2个断面观察到的偏移量极值平均为32mm,4 m的2个断面观察到的偏移量极值平均为35 mm,5 m深度的2个断面观察到的偏移量极值平均为40 mm。结果表明,巷道帮部在锚杆的支护下偏移量比较小,锚杆的支护效果有了非常好的验证。

5结论

为了解决某矿工作面厚煤层回采巷道支护问题,通过对巷道帮部及顶板锚杆支护进行研究,得出以下结论:

1)采用FLAC3D数值模拟方法,根据对回采巷道的围岩地质条件分析,采用高强锚杆、金属网、钢带和锚索相结合的支护形式。顶部使用规格尺寸为Φ20 mm×3 100 mm高强度的左旋无纵肋螺纹钢作为锚杆,两帮采用规格尺寸为Φ18 mm×2 500 mm高强度的左旋无纵肋螺纹钢作为锚杆,顶板设置7根锚杆,两帮各设置4根锚杆,锚杆排距为900 mm,顶板锚索的规格为Φ17.8 mm×8 300 mm,每排3根,排距为1.6 m。

2)通过现场实际观测,可以得出:顶锚杆的拉拔力大于帮锚杆的拉拔力;锚杆和锚索的轴力提升了3倍以上;顶板的最大位移值为70 mm,帮部的最大位移值为80 mm,较现有方案分别增加了2.4%和6%;巷道帮部深部断面的最大位移量为40 mm。由此可知,改进后的锚杆支护方案可使巷道保持稳定,提高支护效率,降低支护成本。

参考文献

[1]范东林.补连塔煤矿回采巷道锚杆支护方案优化研究[J].煤炭科学技术,2022,50(S1):100-105.

[2]王巍,张传宝.千万吨矿井回采巷道锚杆支护技术优化[J].煤炭科学技术,2022,50(S1):106-111.

[3]毛望平.辛置煤矿厚煤层回采巷道锚杆支护技术应用[J].江西煤炭科技,2022(2):76-78.

[4]陈长华,崔强.典型浅埋煤层回采巷道锚杆支护特性研究[J].煤炭科学技术,2018,46(S1):12-17.

[5]赵云飞.浅埋煤层大断面巷道支护技术应用研究[J].煤矿现代化,2020(2):4-6.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77801.html