摘要:原油中含有的蜡质、沥青质、胶质及水等主要物质,在储罐内储存期间,受密度及温度影响,比重较大的组分会自然沉降,下沉后堆积在罐底形成沉积物,对储罐日常运行产生了较大影响。文章通过对原油储罐罐底沉积物的检测及分布情况进行客观分析,对沉积物形成的原因及影响因素进行了总结,从优化储罐收发油工艺及沉积物搅拌方面,提出了减少罐底沉积物的有效措施,以达到提高储罐使用效率、降低油库运行风险的目的。

关键词:原油储罐,沉积物,搅拌,石油化工

0引言

我国原油储罐多为外浮顶储罐,单罐容积一般为50 000 m3、100 000 m3,个别油库也建有150 000 m3罐。国家管网集团甘肃公司甘肃输油气分公司所辖油库设有多座100 000 m3及150 000 m3大型原油外浮顶储罐,用于接收长输原油管道干线来油并输送至下游炼厂,同时为平衡油田来油和炼厂输量需求,储存周转油品。油库已运行超过10年,原油储罐运行过程中按照“存新发旧、快速置换”原则进行油品收储及发运作业。但通过对储罐沉积物检测情况分析发现,储罐自投用以来沉积物整体逐年呈增加趋势,给油品储存及外输带来了直接影响,引起储罐有效容积减少、外输油品物性变差、罐底板锈蚀加重,更重要的影响到正常外输,且对下游炼厂造成一定影响。因此开展原油储罐防沉积的必要性分析[1],并制定减少沉积物的有效措施,对储罐的安全、平稳、高效运行有重要意义。

1沉积物检测及分布情况

1.1沉积物日常检测

国家管网集团甘肃公司甘肃输油气分公司油库日常每季度对罐底沉积物高度进行上罐检尺,通常在靠近浮盘中心点附近及中心与罐壁间中间位置环形四周东、南、西、北四个方位固定点进行检测,通常打开通气阀进行检测,具体检测点分布如图1所示。

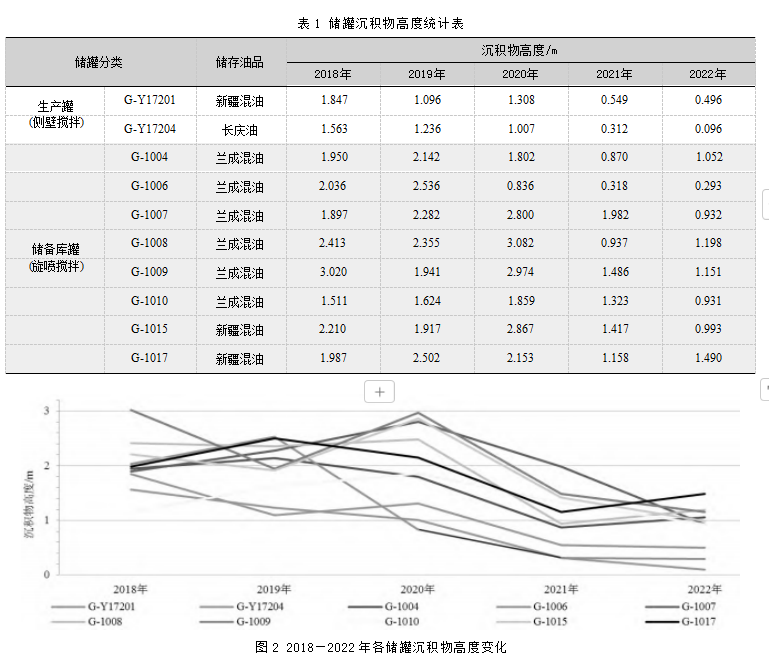

一般取5个点的平均值作为统计参数,统计2018—2022年期间未开展过清罐的10具储罐沉积物检测平均高度值,具体数据如表1所示。

从表1可看出,各储罐检尺高度均不同且有一定差别,这与储罐油品物性及罐底沉积物搅拌方式有关,进一步分析各储罐沉积物高度变化情况,具体如图2所示。

从图2可以看出,储罐沉积物高度自2020年开始整体呈下降趋势,且生产罐沉积物高度普遍低于储备库储罐。

1.2沉积物清罐检测

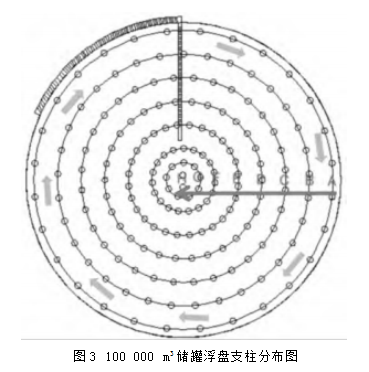

储罐清罐周期为6~10年,为进一步掌握罐底油泥高度及具体分布情况,清罐单位通过对罐顶浮盘支柱孔逐个进行检尺并记录油泥高度,得到罐底淤积分布情况。如图3所示为100 000 m3储罐浮盘支柱分布图,图中按照罐壁到中心的顺序标注箭头并依次标记英文字母。

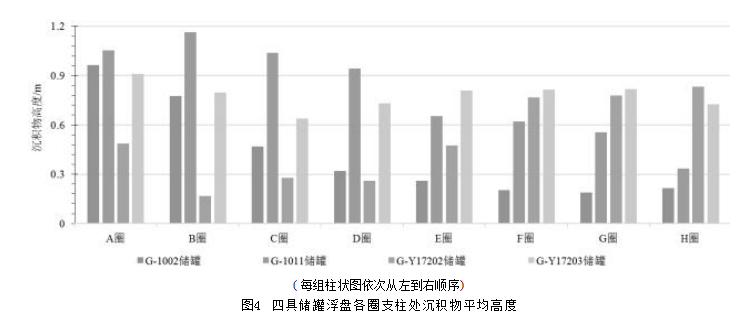

选取G-1002、G-1011、G-Y17202、G-Y17203四具清罐储罐作为分析对象,其中G-1002、G-1011储罐搅拌方式为旋喷搅拌,G-Y17202、G-Y17203储罐为侧壁式搅拌,统计浮盘各圈支柱处沉积物平均高度,具体如图4所示。

从图4可分析出,搅拌方式对沉积物罐底分布和高度有直接影响,采用旋喷搅拌的储罐沉积物高度分布整体由罐中心位置向罐壁方向递增,而采用储罐侧壁搅拌的则由罐壁位置整体向罐中心方向递增。

2影响沉积物分布的因素

2.1搅拌情况分析

储罐内静置的油品经工艺搅拌后,根据外输情况,部分被搅动的沉积物随着外输油品通过管道输至下游炼厂,而部分沉积物下沉后继续留在罐底。国家管网集团甘肃公司甘肃输油气分公司油库储罐搅拌方式分两种,一种是侧壁式搅拌,另一种是旋喷搅拌,结合近几年储罐搅拌情况,分析并总结出以下规律:

(1)根据沉积物检测高度,结合储存油品静置时间、搅拌工艺条件及外输计划,各储罐开展搅拌的频次和单次搅拌时长不同,从而引起沉积物高度发生明显变化,一般优先搅拌沉积物高度较大的储罐。

(2)沉积物搅拌频次、搅拌时长、搅拌压力及搅拌后静置时长对搅拌效果有直接影响。

(3)搅拌方式不同,搅拌效果也不一样。旋喷搅拌使沉积物在罐内向四周分布更均匀,而侧壁式搅拌则向罐中心相比较集中。

2.2沉积物增加的原因

(1)油源的影响。受油田来油或发油库油品掺混搅拌、支线不同物性油品注入及干线清管等影响,储罐接收的油品物性相差较大,当接收到一批“脏油”时,如果静置时间较长,极易引起沉积物堆积。

(2)收发油不平衡。因下游炼厂检修及设备故障等引起非计划停输,造成上游干线来油与外输油品输量不平衡,导致储罐接收油品后不能及时输出而长时间储存在罐内。

(3)搅拌频次不够。因储罐受搅拌工艺限制,无法随时开展搅拌,2018—2022年各储罐年平均搅拌次数不足3次,部分储罐甚至全年未进行搅拌,这是导致各储罐沉积物整体增加的重要原因。

(4)搅拌压力低、时间短。为确保给油泵、外输泵、过滤器及计量设备的平稳运行,并考虑搅拌后外输油品质量问题,日常搅拌运行压力和单次搅拌时长均低于设计额定运行要求,使沉积物未被完全搅动起来,这也引起沉积物在罐底分布不均。

(5)精准搅拌管控不够。储罐收发油频次远大于沉积物检测频次,对沉积物实际分布情况掌握不够,导致无法开展精准搅拌。

3减少沉积物的有效措施

3.1统筹油品收发计划

(1)掌握每一批次油品的物性变化。油库要及时分析油品物性发生变化的原因,向调控中心汇报储罐收发油情况,并了解上下油站场及管道运行情况,如首站发送油品物性情况,掌握上游站场是否发送清管器并推算“脏油”油头、油尾进站时间,根据本站进站压力、排量及过滤器差压等工艺参数变化,及时切换收油储罐,并做好相关记录,做到掌握每具储罐储存油品情况。

(2)减少储罐油品静置时间。当油库管理储罐较多时,在满足外输条件下,尽量减少静置时间,尤其在接收到“脏油”及因掺混储存密度相差较大的不同油品时,更应该缩短时间,工艺条件允许时可边进罐边外输。

3.2掌握沉积物分布规律

每次收发油及搅拌后沉积物分布情况将发生变化,对沉积物高度超过0.5 m储罐可采取以下措施:一是增加检测点,新增东北、东南、西南、西北4个检测点;二是增加检测频次,可每月开展一次检测;三是在搅拌外输后至少静置72 h再开展检测,并对照搅拌前后沉积物高度变化情况分析搅拌效果,为下次搅拌提供依据。

3.3合理选择搅拌工艺

不同油库的收发油工艺往往不同,而储罐搅拌方式与罐本体搅拌器安装方式及油库运行工艺有关,一般有干线来油进罐旋喷搅拌、自循环旋喷搅拌、侧壁式搅拌三种方式,可根据实际情况选择其中一种或几种进行搅拌,并增加单次搅拌时长及搅拌频次。当沉积物高度大于0.5 m时加密搅拌,对于沉积物高度大于1.5 m的储罐,要在储罐液位大于收油最高液位值一半时方可开展进油冲刷,具体可采取以下工艺:

(1)具备干线来油直接进罐搅拌条件时,优先启动收油旋喷流程,通过旋喷搅拌器对罐底沉积物进行搅拌、冲刷处理,并应尽可能延长搅拌时间和搅拌频次。

(2)满足罐到罐转油搅拌条件时,可通过转油泵进行旋喷搅拌冲刷,既达到罐转油的目的,也起到降低沉积物高度的目的,这种搅拌方式需根据沉积物检测高度,灵活应用。应按照储罐安装的旋喷搅拌器设计运行参数开展搅拌,主要是搅拌流量和压力,流量随压力成正比增加,可通过调节泵出口调节阀控制进罐压力及流速,一般控制压力和流量在额定值的60%~120%之间运行。

(3)安装侧壁式搅拌器的储罐,一般100 000 m3储罐搅拌器安装有3个,150 000 m3储罐安装有4个,均匀分布在进出油管线正对面罐壁位置,选择可变角度式搅拌器,可调角度在90°以上。主要从3方面进行控制:①根据沉积物分布情况,在启动搅拌器之前调节摆动机构,保证搅拌器排列一致且朝向沉积物较多方向;②因夏季油温较高,搅拌效果明显,一般可增加搅拌频次;③可选择边搅拌边外输或静置后外输方式减少沉积物[2]。

3.4优化外输工艺控制

为确保沉积物被搅起后能随油品外输至下游,但又要兼顾外输时设备及参数的稳定运行,同时避免产生计量纠纷,搅拌后做好外输风险研判及工艺控制。

(1)可根据外输油品物性检测情况,选择直接外输或静置一定时间后外输,也可将搅拌后部分油品转至其他罐外输,或与其他未搅拌罐并罐外输等方式输至下游。外输期间做好油品取样化验,掌握油品密度、含水量及流动性测试,为调整工况提供依据。

(2)纳入清罐大修计划的储罐,应提前1~2个月集中开展沉积物搅拌及外输,每次搅拌外输后测试沉积物高度变化,直到沉积物高度稳定不再下降。

(3)搅拌时尽可能使用来油温度较高油品进行冲刷,并应在搅拌外输前至少2 h开展搅拌。

2020—2022年期间,国家管网集团甘肃公司甘肃输油气分公司根据储罐清罐情况,通过摸清沉积物具体分布规律,不断完善储罐日常管理,优化工艺运行,所管理的22具储罐近两年沉积物高度整体呈下降趋势。

4结语

综上所述,油库的平稳运行离不开储罐的日常管理,减少罐底沉积物需要经历长期而复杂的处置过程,因处置不当给储罐安全运行带来隐患。不同油库因接收油品物性及收发油工艺的差异,对沉积物处置的方式各有不同,沉积物的处置效果也各有差别。本文阐述的原油储罐沉积物的处置措施是经油库长期运行管理过程中总结提炼出的经验,经实践证实是切实有效的,对大型油库及储罐安全运行管理可提供借鉴。

参考文献:

[1]付文辉,李高秋.原油储罐防沉积技术的开发与应用[C]//吉林省科协.吉林省第四届科学技术学术年会论文集.长春:吉林大学出版,2006.

[2]常青,刘婧,胡乃科.浅谈原油储罐搅拌器的选用[J].石油化工设计,2014,31(1):32-34,2

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78984.html