SCI论文(www.lunwensci.com)

摘要:针对日益增长的大中型原油储罐的底板焊接智能化需求,提出一种弧焊机器人CO2 自动焊接方法,通过合理的焊接方法、焊 接顺序、焊接工艺参数及防变形措施,采用不开坡口单面焊双面成形的焊接工艺,得到的焊缝成形较好,试样焊缝区拉伸试验、弯 曲试验、冲击试验结果均满足要求。无损检测结果显示试样焊缝达Ⅱ级以上,为合格。试样力学性能试验表明所选焊接方法及焊接 工艺参数能满足大中型原油储罐的Q235 底板焊接需要,焊缝外观和内部质量检验合格。弧焊机器人工作站的应用极大改善了原油 储罐生产劳动条件,降低了工人的技术操作难度和劳动强度,提高了大中型原油储罐底板的焊接效率。

关键词:弧焊机器人,CO2 自动焊接,焊接工艺

Development and Application of Carbon Dioxide Gas Protection Automatic Welding Technology for Large and Medium-sized Crude Oil Storage Tank Bottom Arc Welding Robot

Chen Jianglan

( Quanzhou Branch,Fujian Special Equipment Inspection and Research Institute,Quanzhou,Fujian 362000.China )

Abstract:Aiming at the increasing demand for intelligent bottom welding of large and medium -sized crude oil storage tanks,a automatic welding method of carbon dioxide gas protection by arc welding robot was proposed.Adopting reasonable welding method,welding sequence,welding process parameters and anti-deformation measures,the welding process of single side welding and double side forming without opening groove was better.The results of tensile test,bending test and impact test in the weld zone of the sample met the requirements.The results of nondestructive testing showed that the weld of the sample reached grade Ⅱ and was qualified.The mechanical property test of the sample showed that the selected welding method and welding process parameters could meet the requirements of Q235 bottom welding of large and medium-sized crude oil storage tanks,and the appearance and internal quality of the weld were qualified.The application of arc welding robot workstation can greatly improve the working conditions of crude oil storage tank production,reduce the technical operation level and labor intensity of workers,and improve the welding efficiency of the bottom plate of large and medium-sized crude oil storage tank.

Key words:arc welding robot;CO2 automatic welding;welding process

0 引言

随着石油工业的快速发展,原油的储备和运输工作 对原油储罐的要求越来越高。在原油储备量相同的条件 下,大容量储罐比小容量储罐更具经济性。油罐从小而多逐步向大而少转变,油库的组成结构也随之改变,中大型油罐占地面积小,节省钢材,减少投资[1-3 ] 。油罐 大型化对油罐的强度、抗裂、抗震等性能要求更加严格。 常见大中型原油储罐的底板通常采用对接接头形式,底 板接头的焊接质量在很大程度上决定了储罐的力学性能 和使用寿命。底板焊接的方法较多,如手工电弧焊、半 自动焊接和自动焊接等都可以用作底板焊接。近年来随 着智能制造的不断发展,弧焊机器人在焊接结构件的生产中应用越来越广泛,尤其是大中型原油储罐的生产中正在不断发开和推行弧焊机器人焊接工艺,提升焊接效率,保证焊接可达率和产品质量[4-7 ] 。因储罐底板焊缝 多、板厚小,在焊接过程中存在的主要问题是焊接变形, 特别是施工中时常会产生较大的波浪变形等。如果大中 型储罐用钢板焊接变形太大时,底板随着其承受着罐内 液体的增多或减少产生凸起或凹下变形。这种变形如果反复作用,就会导致焊缝和母材开裂或腐蚀破坏,从而 大大降低储罐的使用寿命,甚至造成更大的损失[8-11] 。

为获得质量优良的焊接接头,本文针对8000 m3 汽油 储罐底板的弧焊机器人焊接工艺进行开发,通过采用 合理的焊接方法、焊接顺序、焊接工艺参数及行之有 效的防变形措施,使罐底板的焊接质量得到有效 控制。

1 弧焊机器人CO2 气体保护焊焊接工艺与编程分析

1.1 焊接材料选择

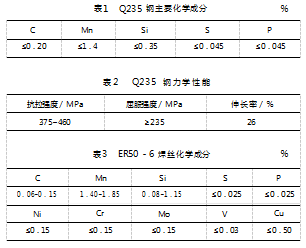

中幅板材质为Q235 钢焊接性好,其化学成分如表1 所示,其最小屈服强度在235 MPa 左右,其力学性能如 表2所示。采用混合气体(Ar80% + CO2 20% ) 焊接, 多层单道焊,焊丝选用小1.2 mm ER50-6.其化学成分 如表3所示。

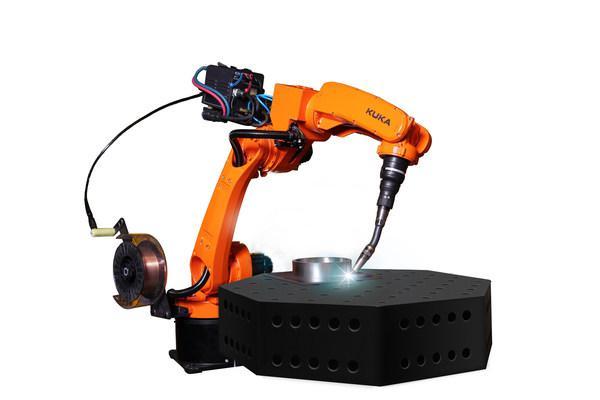

1.2 设备选择

工作站采用KUKA KR5arc R1400 本体及其一整套操 作及控制系统,控制柜为KRC4.德国宾采儿气保焊枪, 焊接电源选用奥太350RPL。库卡机器人搭配PC300NET 软件,通过计算机来设定焊接程序参数。

1.3 焊前准备及清理

焊前将试件两侧20 mm 内的铁锈、油污、氧化物采 用角向磨光机等工具清理干净,使其露出金属光泽。检 查机器人本体、控制柜、供气系统、送丝机构等是否舒 畅,确保焊机后板上焊接正极和负极插头联结牢固,第 一级送丝机构(推丝)的压紧轮处于压紧位置,压紧刻 度不高于2.将机器人走到焊枪检查位置(MASTER 程 序中的2000 点),检查导电嘴状态是否完好,必要时进 行更换;检查焊枪喷嘴中有无残留飞溅并予以清除;焊 枪冷却水联结管接头处于闭锁状态,排除导电嘴、喷嘴堵 塞等问题。清除机器人工作范围内的可能的障碍物以免发 生碰撞。检查保护气体瓶内压力不得低于1MPa。焊接前 要先进行试气,使气体充满从焊机到焊枪之间的管道。

1.4 拼焊工艺的要求

8 000 m3 汽油储罐底板的中幅板材质为Q235.板宽 1.2 m,板长8m,板厚8mm,连接形式主要为对接,焊 接位置为水平位置。在机器人施焊前首先进行组对拼接,现场操作人员需要严格按照图纸规定要求进行拼装。中 幅板由中心向四周对称排列,确保各零部件和组件拼装 位置正确,焊缝应对称分布,便于施焊时控制焊接速度, 减小焊接变形,且在拼装完成后检查零部件和组件的 位置。同时,需要保证零部件和组件表面的清洁度, 不得有水、锈及油污。此外,要求手工划线宽度不大 于1.0 mm,并按照规定的要求进行反变形尺寸和预留尺 寸的确定。按照“先短缝后长缝”的施焊顺序,中幅板 大部分焊缝都可以处于相对自由的膨胀收缩状态下施焊, 使中幅板整体变形趋于最小。

试件的组装与定位焊:组装时保证两个板要对齐对平,不得有错边并留有合适的间隙,组对间隙2~3 mm,错变量小于或等于1 mm,焊接过程中焊缝会逐渐收缩, 易引起焊接缺陷。因此,装配后焊间隙要大于先焊间隙 约0.5 mm,以防止在焊接过程中收缩造成未焊端坡口间 隙变窄而影响焊接。试件定位焊长度为20 mm,定位焊 缝两端打磨成斜坡形。定位焊完成后对焊缝区域进行彻 底清理,对焊接附着物如飞溅、焊渣等清除干净。

1.5 焊件的焊接工艺与编程要点

大中型原油储罐的底板厚度为8mm,焊缝打底层的 单面焊双面成形易产生烧穿、未熔合等缺陷。为消除可 能产生的缺陷,严格控制熔池尺寸,弧焊机器人工作站 编程时选用梯形摆动,应注意控制电弧摆动轨迹在熔池 中的过渡位置以及在两侧的停留位置和停留时间,将坡 口根部两侧各熔化0.5~1 mm,焊接参数不宜过大,可保证焊缝背面焊透。同时不出现焊瘤。当熔孔直径过小时

或没有熔孔时,就可能产生未焊透缺陷[12-13]。底板焊缝 盖面焊要保证焊缝边缘和下层及母材熔合良好,底板焊 缝盖面层的焊接易产生未熔合等缺陷[14] 。一般在电流、电压和两侧停留时间不变的前提下,速度越慢,产生未熔合的缺陷的几率越大[15] 。因此,编程时应选用脉冲焊 接,主要控制电弧在焊道两侧的停留时间。

2 弧焊机器人示教编程

2.1 示教运动轨迹

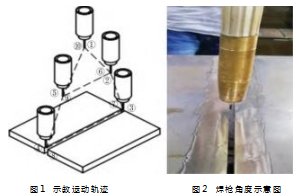

大中型原油储罐的底板焊缝的机器人焊接示教运动 轨迹如图1所示,采用两遍梯形摆动示教编程和焊接, 主要由编号① ~ ⑩ 的示教点组成。其中点①、点⑩为原 点(或待机位置点),其应处于与工件、夹具不干涉的 位置,焊枪姿态为45° (相对于X 轴)。点②、⑤、⑥、 ⑨ 为过渡点(前进点或退避点),应处于工件、夹具不 干涉的位置,焊枪角度任意。焊枪姿态和角度应与焊接 点一致。点③和点⑨为开始点,点④和点⑧为焊接结束 点,焊枪姿态为与两工件垂直,与焊缝待焊方向成100°~110° 夹角,如图2所示。

2.2 焊接参数设置

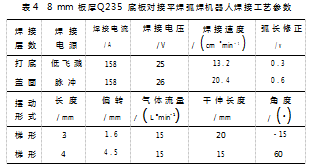

弧焊机器人CO2 气体保护焊兼有焊条电弧焊的灵活 性和埋弧自动焊的高效性,又避免了焊条电弧焊焊缝成形系数大、效率低、变形大、弧焊线能量大、变形大的 缺点[16]。通过可行性分析和焊接工艺评定等综合论证,选取焊接工艺参数如表4所示。

2.3 焊接顺序和方向

对于大中型原油储罐的底板焊后由于焊接产生的压 缩残余应力,使板件出现因压曲形成的波浪变形,这种 变形属于板平面外变形,是板状焊件焊后在压应力区内因压应力已超过其失稳临界应力而产生失稳,从而形成凹凸不平的变形[17-20 ] 。为有效防止大中型原油储罐的底 板焊接后可能产生的波浪变形,在焊接时要考虑降低压 应力和提高临界压应力,CO2 气体保护焊所产生的塑性 变形区比气焊和焊条电弧焊小,脉冲焊比无脉冲焊热输 入小,都可以减少受热区面积来减小塑性变形区。焊接 时还要注意:( 1 ) 尽量使焊缝能自由收缩,先焊收缩量 比较大的焊缝,从而减少内应力;(2 ) 先焊工作时受力 较大的焊缝;(3 ) 长焊缝尽量从中间向两头焊,避免从 两头向中间焊;(4 ) 交错布置的焊缝应先焊交替的短焊 缝,后焊直通的长焊缝。

3 焊接质量检验

3.1 焊缝外观检验

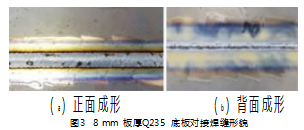

焊缝外观形状尺寸检验主要是用肉眼或借助样板, 或用低倍放大镜(不大于5倍)观察试件外形尺寸。该 产品的焊缝外观质量要求如表5所示,焊缝成形如图3 所示。试件焊接完成后用钢丝刷清除焊缝及表面的飞溅 及焊渣,试件的正方两面的焊缝外观均良好美观,平滑 整齐,没有任何的咬边、气孔未熔合、裂纹和夹渣等 缺陷。

3.2 焊缝内部检验

焊缝内部质量检验按《金属熔化焊接接头射线照 相》( GB/T3323-2005 ) 标准规定,经X 射线100% 探伤 检验焊缝内部,试样焊缝内无未焊透、未融合、气孔、 裂纹等缺陷,无条状夹渣,达Ⅱ级以上为合格。

3.3 力学性能

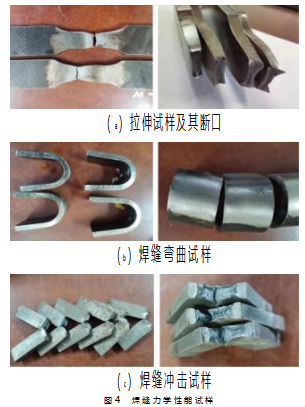

将试件按照《承压设备产品焊接试件的力学性能检 验》( NB/T47016-2011 ) 试验标准的要求,从试样中采 用机械切削的方法截取拉伸、弯曲和冲击试样的样坯, 保证受试验部分的金属不在切割影响区内。制备焊接接 头加工成的拉伸、弯曲和冲击试样,然后进行力学性能 试验。如图4所示。试样拉伸试验结果显示拉伸试样断后伸长率为23.5%,断面收缩率为64%,抗拉强度为607 MPa,2 个面弯和背弯的试样弯曲到180° 以后,试样的焊缝区没有出现缺陷;3 组冲击试样的冲击功都符合Q235 的冲击功的要求。因此力学性能满足规范标准的性 能要求,检验合格。

4 结束语

利用弧焊机器人CO2 气体保护焊方法完成大中型原 油储罐的Q235 底板中幅板的对接,在合适的焊接工艺 参数下采用不开坡口单面焊双面成形的焊接工艺得到的 焊缝成形较好。

试样焊缝区拉伸试验断后伸长率23.5%,断面收缩 率64%,抗拉强度607 MPa,弯曲试验、冲击试验结果 均满足要求。无损检测结果显示试样焊缝内无未焊透、 未融合、气孔、裂纹等缺陷,无条状夹渣,达Ⅱ级以上 为合格。试验表明所选焊接工艺参数能满足大中型原油 储罐的Q235 底板焊接需要。

弧焊机器人CO2 气体保护焊焊接稳定性好,焊缝外 观和内部质量检验合格。相对传统手工焊接弧焊机器人 焊接减少了施工工序,改善了劳动条件,降低了工人的 技术操作难度和劳动强度,提高了焊接效率。

[ 1 ] 徐荣先.大型油罐的结构特点及其对基础的要求[J].石化技术,2016.23 ( 9 ):134.

[ 2 ] 廖良彬.10 万m3 原油储罐正装法施工技术[J].石油化工建设,2017.39 ( 1 ):65-75.

[ 3 ] 倪永良,崔琴,王海范.无T 形接头及大角焊缝的钢制焊接超大型油罐[J ].化工机械,2016.43 ( 6 ):754-758.

[ 4 ] 张涛,刁立慧,蒋钦土.立式圆筒形钢制油罐改造关键问题[ J ].石油化工设备,2016.45 ( 2 ):95-97.

[ 5 ] 庄大山.小1.6 mm 焊丝在机器人焊接中厚板结构件中的使用[ J ]. 中国科技信息,2021 ( 23 ):110-111.

[6]毛文军,宋杰.组合焊法在油罐焊接上的应用研究[J]. 中国设备工程,2020 ( 2 ):211-213.

[ 7 ] 张迪,马德志,宋晓峰,等.机器人焊接技术在钢结构行业的应用[J ].焊接,2019 (7 ):15-20.

[ 8 ] 李恒.中部槽机器人MAG 焊接工艺与接头组织性能研究[ D ].北京:机械科学研究总院,2019.

[9]刘永昕.储油罐内底板与底圈壁板腐蚀分析与防护途径[J].全面腐蚀控制,2021.35 ( 10 ):89-90.

[ 10 ] 杨成超.大型水电部件中智能化机器人焊接技术的应用研 究[J ].科技经济市场,2019 (2 ):27-28.

[ 11 ] 盖守新.基于KUKA 机器人多道焊接规划与焊缝性能分析 [ D ].北京:北京石油化工学院,2018.

[ 12 ] 张松.大型双盘式浮顶油罐正装施工技术[J].安装,2022 (9 ):19-21.

[ 13 ] 徐鹏,刘利明,邰桂军,等.卧式罐体自动焊接机的研制[J]. 农业装备与车辆工程,2015.53 ( 12 ):69-71.

[ 14 ] 宋博宇,王文山,赵波波.横立转角位置的机器人焊接工艺 研究[J ].焊接技术,2021.50 ( 10 ):41-43.

[15]杜鹏.智能制造与机器人焊接技术的集成与应用[J ].时代 汽车,2021 ( 15 ):136-137.

[16]葛华.浅谈立式钢制储油罐焊接变形与其控制分析[J].科 技展望,2016.26 ( 8 ):196.

[ 17 ] 潘长满.浅议储油罐焊缝变形的原因及质量控制[J]. 中国 石油和化工标准与质量,2016.36 ( 8 ):110-111.

[ 18 ] 刘洋.大型储罐罐底板焊接防变形控制[J]. 中国石油石化, 2017 (7 ):132-133.

[ 19 ] 谢宁.油储罐焊接变形的原因及对策探讨[J].化工管理, 2018 ( 19 ):152.

[20 ] 崔益涛.立式钢制储油罐底板焊接变形原因分析及控制策 略探究[J ].化工管理,2018 ( 19 ):153.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57414.html