SCI论文(www.lunwensci.com):

摘要:文章以某1 000 MW燃煤机组锅炉脱硝装置SCR蜂窝式催化剂磨损实际情况为基础,通过现场勘查的方式简要分析了该机组催化剂磨损的原因,针对所查找出的原因提出相关处理措施或建议,并结合机组运行情况提出了燃煤机组脱硝催化剂寿命管理、加装层选型管理等的运行建议。

关键词:燃煤机组;脱硝;催化剂;磨损;运行建议

0引言

近年来,随着国家及地方氮氧化物排放环保政策的不断提升,国内主要电力集团燃煤机组均逐步实施超低排放治理改造。其中,脱硝装置的稳定性对环保排放达标具有重要作用,脱硝催化剂的科学管理是脱硝环保设施稳定的核心。

本文以某1 000 MW燃煤机组锅炉脱硝装置SCR蜂窝式催化剂磨损实际情况为基础,通过现场勘察的方式分析了该机组催化剂磨损的原因,对查找出的原因提出相关处理措施,并提出了相关建议。

1工程概况

某燃煤机组为1 000 MW级超超临界间接空冷机组,建设投运烟气脱硝、除尘、脱硫设施,脱硝催化剂为新建投运安装。催化剂形式为蜂窝式,18×18孔,单体尺寸150 mm×150 mm×935 mm,模块外框尺寸1 906 mm×966 mm×1 070 mm,反应器床层为2+1布置,催化剂模块布置为7×19,脱硝反应器入口烟气飞灰浓度不大于40 g/m3(标态、湿基、实际O2)。

1.1煤质概况

脱硝装置入口烟气参数,如表1所示。

1.2脱硝装置入口烟气参数

锅炉SCR反应器第一层催化剂截面设计偏差:

(1)速度偏差:<±15%(均方根偏差率)对应于横截面积;

(2)温度偏差:±10℃;

(3)NH3/NOx摩尔比偏差:<±5%(绝对偏差);

(4)烟气进入催化剂孔道最大角度(与垂直方向的夹角):<±10°。

2现场勘探情况及初步分析

该燃煤机组催化剂于2019年2月投入使用,累计运行4年8个月。催化剂生产厂家技术售后人员于2023年10月到厂对脱硝反应器内部催化剂磨损情况进行了勘察及情况分析。

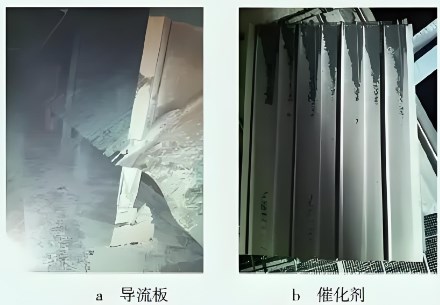

2.1催化剂局部磨损情况

催化剂磨损分布图如图1所示。该机组脱硝AB侧反应器内各层催化剂均表现靠炉前侧半幅模块出现催化剂单元磨损严重(现场堵灰情况良好,未出现大面积积灰),其余在反应器两侧靠壁处个别模块存在一定程度的磨损;其中两侧反应器第一层催化剂磨损显著大于第二层,反应器B侧明显比A侧磨损情况严重。另通过检查发现,蒸汽吹灰器吹灰管下方催化剂单体普遍存在破损。

2.2催化剂磨损和堵灰原因分析

根据现场勘查情况初步判断催化剂重度磨损原因为:(1)催化剂表面烟气流场分布显著不均匀,局部烟气严重超速导致磨损;(2)机组燃料变化较大,有掺烧,灰分增加;(3)催化剂每年定期维护不足。下面将对以上三个原因进行讨论:

(1)反应器各层磨损区域高度一致,第一层磨损最为严重,均处于靠炉前侧位置第一排和第二排,靠炉后侧基本没有磨损。说明锅炉前后方向烟气存在分布不均的情况,因此可以初步确定流场是导致催化剂磨损的主要原因之一。催化剂A、B侧存在B侧明显重于A侧情况,A、B侧的烟气流量及流场分布存在一定的差异,可由电厂委托专业机构对燃煤锅炉脱硝系统烟气流场分布进行全面检测进一步验证。

(2)根据火电行业催化剂运行管理经验,入炉煤变化是烟气飞灰组分及粉尘颗粒形态改变的主要原因,对脱硝系统催化剂堵孔、磨损及化学中毒存在重要影响。经与电厂运行班核实,在役期内燃煤煤质无较大变动。

(3)该机组累计运行超25 000 h,催化剂生产厂家本次为第一次对磨损单元进行替补更换供货,催化剂床层应至少每年开展一次床层积灰及磨损检查,停机检维修期间适时开展清灰及催化剂严重磨损单体更换。一是防止积灰严重时其余催化剂模块烟气流速二次提高,加速磨损;二是未定期进行局部磨损单体(部分出现局部贯穿单体)更换,连续运行时部分模块出现单体坍塌造成烟气短路加速该区域上下层催化剂的磨损。

综上,现场情况主因是由于流场不均偏离设计值导致的催化剂磨损,建议分别针对两侧反应器流场进行专项优化。

3脱硝催化剂磨损解决方案建议

(1)本次停机期间利用厂内现有备用测试块和催化剂厂家提供的增补催化剂单体,对该机组磨损严重及贯穿的催化剂单体进行替换。

(2)电厂应尽快进行现有流场核算并开展流场优化。为达到一个良好的催化剂运行效果,建议流场优化考虑反应器烟气流速与氨混的稳定性。建议脱硝反应器第一层催化剂上部条件优化为:

①烟气速度分布的最大偏差:<±8%(均方根偏差率);

②入口烟气流向:<±8°;

③烟气温度分布最大偏差:≤±8℃;

④烟气进入催化剂孔道最大角度(与垂直方向的夹角):<±8°;

⑤氨/氮摩尔比的最大标准偏差:<±5%(绝对偏差率);

⑥烟道进出口的烟气温度降:≤2℃。

如有条件可进一步缩小以上设计偏差,良好的流场均匀性能大幅提高催化剂的使用寿命。

(3)现场了解到声波吹灰器部分已损坏,吹灰效果较差,建议更新及维护;每年定期排查时如未出现严重积灰,可降低蒸汽吹灰压力及使用频次,减少蒸汽吹灰造成的催化剂吹损。

(4)电厂应根据催化剂厂家提供的脱硝催化剂运行管理手册、脱硝催化剂运行行业标准等指导文件要求进行定期检查和维护。

4脱硝催化剂运行建议

4.1脱硝催化剂寿命周期管理

本燃煤机组催化剂已累计运行超过四年,催化剂设计使用寿命一般为3年,可根据脱硝效率、氨逃逸等性能指标及催化剂层的破损程度及更换成本综合考虑进行加装层更换计划,以保证机组环保设施连续稳定运行。国内主要大型催化剂供应商及检测机构均具备催化剂运行样检测的能力,可为燃煤机组提供催化剂活性衰减、中毒情况分析等技术服务,指导燃煤机组催化剂寿命周期管理。

4.2脱硝催化剂添加更换计划说明

良好的脱硝催化剂管理能帮助电厂运行人员延长催化剂使用寿命和提升脱硝系统性能。脱硝催化剂的使用管理计划对理解催化剂产品的应用预期和加装、替换或再生等工作提供了一个十分有效的工具。[1]一般燃煤机组脱硝催化剂设计化学寿命为24 000 h,电厂需根据实际运行情况跟踪催化剂脱硝性能,及时进行更换[2]。一般而言,催化剂备用层与初装催化剂同时运行后,整体化学寿命可达24 000 h,具体需与催化剂厂家沟通。

氨逃逸是催化剂脱硝性能的另一个重要表征值。该机组设计氨逃逸为3μL/L,当机组脱硝装置出口氨逃逸超过3μL/L时,催化剂很可能已到达化学寿命末期,需要添加或者更换新催化剂,以保证锅炉烟气中NOx达标排放。催化剂初装时,氨逃逸远低于脱硝装置排放上限设计值(3μL/L);当脱硝装置出口氨逃逸到达上限设计值并且在役脱硝催化剂床层活性降至设计化学活性要求的最低限时,应加装(换装)催化剂。在添加了新的催化剂之后,总的催化剂活性明显增加并且氨逃逸量降至较低范围,但是随着脱硝装置的连续运转,总催化剂的活性再次降低,当降至脱硝能力极限值的时候,必须更换第一层催化剂。催化剂的替换过程一直都会延续整个SCR体系的生命周期。

4.3机组加装层平板式催化剂与蜂窝式催化剂对比

脱硝催化剂行业蜂窝式和平板式的主要选型区分为烟气中飞灰浓度,当飞灰大于55 g/m3时平板式催化剂烟气通过直径更大,飞灰颗粒透过能力更强,选用平板式催化剂不易积灰堵塞,在高灰工况下具有更高的运行安全性[3]。但平板式催化剂几何比表面积比蜂窝式小,使用体积较蜂窝式催化剂需增加约20%~30%,且催化剂床层钢梁承载需做校核并采取适当加固措施。

在再生利用方面,平板式催化剂活性组分由机械力压覆于基材,长期使用过程中物理磨损带来的影响更大,飞灰的不断冲刷导致活性物料快速损失,部分冲刷严重的区域只剩不锈钢基材,不具备再生条件。相较而言,蜂窝式催化剂为整体挤压成型,再生利用率高,再生经济性优于平板式。波纹板式催化剂因其防堵灰效果与蜂窝式催化剂无较大优势,再生性能差。

5结语

本燃煤机组SCR系统整体运行良好,未出现堵灰、排放不达标等其他不良现象。蜂窝式脱硝催化剂作为被动使用件,在SCR反应器内使用时会由多种外部因素导致其磨损、堵塞。在工程应用中,催化剂的部分局部磨损、堵灰等为可接受条件,并不会影响整个SCR脱硝系统的运行。电厂应定期对反应器催化剂床层进行维护更换,并有条件完善烟气流场分布,可以有效延长蜂窝式脱硝催化剂的使用寿命,助力电厂降本增效。同时,使用后的蜂窝式脱硝催化剂已纳入危险废物名录,应通过科学的管理延长使用寿命,减少危险废物的产出量,促进国家环保事业的可持续发展。

参考文献:

[1]王剑波,倪呈刚,石璇,等.SCR系统加装备用层催化剂技术规范和管理探讨[C]//中国环境科学学会.第十四届二氧化硫、氮氧化物、汞、细颗粒物污染控制技术与管理国际交流会论文集.上海:第十四届二氧化硫、氮氧化物、汞、细颗粒物污染控制技术与管理国际交流会,2010.

[2]王乐乐,孔凡海,何金亮,等.超低排放形势下SCR脱硝系统运行存在问题与对策[J].热力发电,2016,45(12):19-24.

[3]潘利国.SCR脱硝催化剂的选型对策与防止催化剂失活的方式[C]//中国工业节能与清洁生产协会.“燃煤电厂节能改造、综合提效暨超低排放技术”交流会论文集.杭州:“燃煤电厂节能改造、综合提效暨超低排放技术”交流会,2016.

寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78606.html