摘要:热障涂层具有较低的热导率、较高的熔点和良好的隔热性,能够有效降低金属基体的温度。采用有限元法建立6种不同涂层厚度组合热障涂层系统模型,对比分析陶瓷层、黏结层、基体的温度场与应力场,讨论陶瓷层厚度、黏结层厚度对热障涂层系统的温度场和热应力影响。分析结果显示,在热障涂层系统中,陶瓷层至关重要,能够有效地降低基体的温度,从而延长设备的使用寿命。具体来说,陶瓷层厚度每增加0.1 mm,基体的最高温度可以下降4.6℃。该发现提供了一种优化热障涂层性能的方法,即通过增加陶瓷层的厚度来进一步降低基体的温度。然而,仅仅关注陶瓷层的厚度是不够的。研究还发现,随着陶瓷层厚度的增加,陶瓷层、黏结层和基体的热应力会不断减小。但是,当黏结层的厚度减小时,各部分的热应力会略微增大。这一结果揭示了热障涂层系统中不同组成部分之间的相互作用和平衡关系。

关键词:热障涂层,有限元,温度分布,热应力

0引言

随着航空发动机的不断发展,需要的功率不断增加,各部件所承受的热载荷和机械载荷也随之提高。航空发动机中高温燃气与金属部件直接接触,会使金属部件表面发生高温氧化和燃料腐蚀,严重威胁飞机的飞行安全[1-2]。由于航空发动机的可靠性,直接关系到整个飞机的安全水平。因此,热障涂层被广泛应用于航空发动机以及内燃机等大领域。热障涂层具有较低热导率和弹性模量、较高熔点及良好的隔热性,能够使金属基体的温度进一步降低,是基体的重要防护材料[3-5]。在工程实际中,热障涂层的优良特性能够显著影响工作基体与高温环境之间的传热,大幅度降低基体的最高温度[6]。

随着热障涂层的发展,国内外学者对热障涂层系统进行了广泛研究。关于热障涂层的研究主要围绕在热障系统的热力性能、材料粘结形式等方面。在热障涂层的热力性能方面,Padture等[7]对热障涂层结构及热力性能进行了综述,提到热障涂层有助于降低基体温度,从而使发动机组更加耐用。林旭等[8]对热障涂层系统施加热载荷,通过分析陶瓷层温度场发现陶瓷层中温度下降剧烈,隔热效果明显。王星宇等[9]发现陶瓷顶层易发生剥落、开裂等失效形式,严重制约热障涂层系统使用寿命,并系统的论述了对新型涂层材料及材料计算模拟方面的研究可以加速我们遴选新一代超高温材料的进程。Cerit等[10]发现热障涂层对不同材料活塞基体的温度降低幅度不同,但均远大于无涂层活塞基体温度,进一步证实了涂层的隔热性能。以上文献共同对不同环境下热障涂层陶瓷层性能做了研究,总结了陶瓷层失效形式,发现喷涂陶瓷层可以增强基体隔热性能且系统的隔热温差主要来源于陶瓷层的影响,但没有涉及到不同厚度陶瓷层对热障涂层热力性能的影响。在热障涂层的材料粘结形式方面,龙芸等[11]发现涂层在高温环境下会产生裂纹,在热障涂层系统中常采用将黏结层作为陶瓷层和基体之间的过渡层。Jasik等[12]通过研究双陶瓷型层状热障涂层系统,发现热障涂层系统使用寿命与两层陶瓷层厚度比有关。李闯等[13]通过分析有无陶瓷层活塞温度场的变化,发现涂层活塞相比无涂层活塞表面最高温度有明显提高,但涂层活塞基体温度相比无涂层活塞降低幅度较大。Yao等[14]通过大气等离子喷涂技术将涂层应用于活塞,并通过不断改变陶瓷层厚度,证明了热障涂层的隔热性能可以通过增加陶瓷层厚度实现。总体而言,热障涂层系统将在更高温度的环境下长时间工作[15]。以上作者共同对热障涂层陶瓷层存在形式以及涂层厚度做了研究,表明系统使用寿命与陶瓷层厚度有关,并且通过改变陶瓷层厚度可以实现对涂层隔热性能的研究,但没有涉及当涂层以不同厚度组合对热障涂层系统的热力性能的影响。为降低热载荷和热冲击对基体的损伤,提高热障涂层系统性能,寻找合适的陶瓷层和黏结层厚度至关重要。

本文应用有限元分析软件建立6种不同涂层厚度组合的热障涂层模型,通过仿真计算方法,对不同陶瓷层、粘结层厚度的热障涂层模型进行研究,讨论热障涂层系统在陶瓷层厚度、黏结层厚度改变时的温度场和应力场,对比分析不同组合热障涂层系统的热应力变化。在前人研究热障涂层系统陶瓷层热力性能及厚度的基础上,对同时变化陶瓷层、黏结层厚度来对比热障涂层系统温度场及热应力方面做了补充。在上述研究的基础上,本文补充了同时改变陶瓷层和黏结层厚度对热障涂层系统温度场及热应力影响的研究内容。

1建立热障涂层系统有限元仿真模型

本文采用数值仿真方法对不同涂层厚度组合的热障涂层系统进行研究。热障涂层主要用于航空发动机以及内燃机等领域,其良好的隔热性能和抗腐蚀性能具有重要的提升价值,因此,首先基于有限元分析软件建立热障涂层系统分析的几何与数值仿真模型。

1.1建立仿真模型

采用ANSYS软件建立热障涂层系统三维模型(图1),模型包括基体、黏结层、陶瓷层,陶瓷层厚度为0.1 mm,黏结层厚度为0.3 mm。选用3维10节点四面体热实体单元Sol⁃id87,并对模型进行有限元网格划分,划分后的热障涂层模型共82 642个单元,162 071个节点。

1.2材料属性

金属基体材料选用质量轻、抗氧化能力强的铝合金。黏结层作为基体与陶瓷层之间的过渡层,需要避免由于陶瓷层和金属基体直接连接产生过大热应力的问题,因此选用抗氧化能力强的NiCrAl材料。陶瓷层覆盖于黏结层之上,起到隔热降低基体温度的作用,故选用具有较低热导率和高温条件下稳定的MgZrO3的新型材料。通过查阅《中国材料工程大典》以及牟仁德[16]对热障涂层材料热物性的研究,确定基体、黏结层和陶瓷层的密度分别为2 500、8 200和5 600 kg/m3,各材料的其余热物性参数都设定为随温度变化的变量,其变化规律为热膨胀系数和泊松比随温度升高逐渐增加,弹性模量随温度升高逐渐降低,铝合金热导率则先随温度下降后缓慢增加,而NiCrAl材料和MgZrO3热导率设置为随温升递增的变量。

1.3边界条件施加

设置边界条件是求解热障涂层系统温度场、应力场的基础,也决定着模型求解精度。热障涂层系统的热量传递方式主要是热传导,故采用第三类边界条件,即规定边界上物体与周围流体间的表面传热系数h以及周围流体温度t。石清云[17]使在1 200℃高温下使氧化锆腐蚀一定时间,发现温度高于1 200℃时氧化锆会发现相变以及热物理性能退化。故设置热障涂层模型边界条件时结合工程实际,设置陶瓷层顶面温度、基体下表面温度、空气温度分别为800、40和25℃,对流传热系数分别为1 400、730和40 W/(m2·K)。

1.4方案设计

考虑到涂层厚度过低时会发生脱落,从而导致热障涂层模型脱离工程实际,使数过于据理想化。最终采用表1中的不同组合。

2有限元结果分析

2.1温度场影响

不同组合热障涂层系统的温度场分布(图2),可发现热障涂层系统最高温度出现在陶瓷层,并沿轴向温度逐渐降低,最低温度出现在基体底面。方案A中陶瓷层最高温度为430.02℃,基体最高温度为331.35℃,相差98.67℃。

如图3所示,涂层方案A至方案C,在黏结层保持0.3 mm不变,随着陶瓷层厚度的不断增加,陶瓷层最高温度随之增大,但基体温度不断降低。方案A、B和C中陶瓷层最高温度分别为430.02、451.56和470.91℃,基体温度最高温度分别为331.35、328.88和317.36℃。可发现随着陶瓷层厚度每增加0.1 mm,基体最高温度下降4.6℃。方案A中黏结层的最高温度为338.23℃,方案C中黏结层最高温度为349.15℃,温度相差近10℃。从方案A至方案C中陶瓷层温度与黏结层温度呈现相反趋势,表明陶瓷层厚度不仅影响其温度场情况,而且影响不同厚度黏结层的温度场,但黏结层温度变化不显著。

涂层方案D至方案F中,在陶瓷层保持0.3 mm不变,随着黏结层厚度的不断减小,陶瓷层最高温度及基体最高温度逐渐降低但降幅不明显。从而说明黏结层厚度的增加对降低基体温度并无显著效果,故陶瓷层材料和厚度的选取对热障涂层系统起到关键作用。

2.2应力场影响

热障涂层系统要在高温环境条件下正常工作,会持续受到严重的热载荷,又由于热障涂层系统内部材料的不均匀性,会产生较大的热应力,而较大的热应力将会直接导致涂层失效;因此除了需要分析热障涂层系统承受的温度场以外,还要进一步考虑热应力。通过仿真计算得到方案A的热应力分布,如图4所示。

方案A中最大热应力出现在陶瓷层与黏结层的过渡边缘处为294 MPa,这可能是因为陶瓷层与黏结层具有不同的热膨胀系数且材料内部各向异性,故受热膨胀时受到约束产生的热应力。

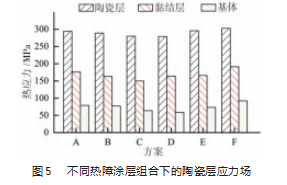

从图5可以看出,方案A至方案C中,当金属黏结层厚度固定不变,随着陶瓷层厚度的增大,陶瓷层、黏结层、基体最大热应力均减小。方案A的最大热应力为294 MPa,方案C的最大热应力为280 MPa,与方案A相差14 MPa。热障涂层系统最大热应力随陶瓷层厚度每增大0.1 mm就降低4.5 MPa。而在方案D至方案F中,固定陶瓷层厚度不变,随着金属黏结层厚度的不断减小,陶瓷层最大热应力却不断增大,方案D的最大热应力为279 MPa,方案F的最大热应力为303 MPa,对比方案A增加24 MPa,且黏结层、基体热应力与陶瓷层变化趋势相同。

2.3沿径向热应力

定义一条沿OA的径向距离路径,起始点位于热障涂层系统顶部的中心区域O处,终止点位于陶瓷层顶部外边缘的A处。图6表示沿OA径向距离热障涂层系统陶瓷层、黏结层、基体的等效热应力分布。从图6(a)中可以看出从陶瓷层中心到外边缘热应力先减小后增大,最大热应力位于陶瓷层中心。图6(b)黏结层的热应力与陶瓷层趋势相同,黏结层最大应力出现在黏结层中心。但图6(c)中发现各种不同热障涂层组合基体的热应力呈现平行趋势。另外,陶瓷层、黏结层和基体近乎相同的热应力变化趋势也证实热应力与材料的弹性模量、热膨胀系数等物理性质有关。

通过分析图6(a)和图6(b)同一种方案下陶瓷层、黏结层热应力沿OA径向距离的变化趋势,发现这种变化趋势可能是由于陶瓷层、黏结层的顶面温度沿OA径向距离不断变化,而陶瓷层、黏结层的热导率为随温度变化的变量,从而导致陶瓷层、黏结层热应力变化趋势为先减小后增大。图6(c)中基体热应力变化趋势为从基体中心区域沿OA先增大后减小,远离中心区域后又增大,到达边界层处又减小。这种热应力变化趋势与陶瓷层、黏结层显著不同,这可能是由于基体材料与涂层材料热物理性质差距过大导致的。通过分析沿OA径向距离不同方案相同位置处,发现随着陶瓷层厚度的增加,方案A至方案C的陶瓷层、黏结层、基体热应力呈递减趋势。在方案D至方案F中,随着黏结层厚度的减小,沿OA径向距离不超过50 mm情况下,方案D至方案F陶瓷层、黏结层热应力呈递减趋势,在50 mm后方案D至方案F陶瓷层、黏结层热应力呈递增趋势,但基体热应力沿OA径向路径始终呈递增趋势。尽管各方案总体趋势相同,不同涂层厚度组合对热障涂层系统径向路径热应力仍存在不同影响。

3结束语

(1)在热障涂层系统中,最高温度出现在陶瓷层。随着陶瓷层厚度增加,陶瓷层、黏结层温度逐渐增大,但金属基体温度逐渐降低,陶瓷层厚度每增加0.1 mm,金属基体最高温度下降约4.6℃。而当黏结层厚度变化时基体最高温度变化并不明显。

(2)热障涂层能有效降低基体的热应力,等效热应力最高处出现在陶瓷层与黏结层边缘处,且随着陶瓷层厚度每增0.1 mm,最大等效热应力降低4.5 MPa。

(3)随着陶瓷层、黏结层厚度变化热障涂层系统各部分径向热应力具有相同的变化趋势,证实了热应力与材料物理性质有关。其中陶瓷层与黏结层热应力均呈先减小后增大趋势,基体呈先增后减再增再减的趋势。

(4)在陶瓷层厚度保持不变的情况下,随着黏结层厚度的减小,陶瓷层、黏结层以及基体的最大热应力均呈现增大的趋势。这表明黏结层厚度的选择对热障涂层系统的热应力分布具有重要影响,过薄的黏结层会导致系统热应力的增加,从而影响其稳定性和耐久性。

参考文献:

[1]罗海林,刘敏.飞机涂层失效特征的研究与分析[J].失效分析与预防,2021,16(6):420-425.

[2]李卫军,魏磊,刘国良.发动机涡轮叶片热障涂层剥落原因分析[J].失效分析与预防,2022,17(1):41-45.

[3]VAEN R,BAKAN E,EMIL M,D,et al.A perspective on ther⁃mally sprayed thermal barrier coatings:current status and trends[J].Journal of Thermal Spray Technology,2022,31(4):1-14.

[4]JAYALAKSHMI V,SUBRAMANIAN KRV.Thermal barrier coatings:state-of-art developments and challenges–a mini re⁃view[J].Transactions of the IMF,2022,100(1):6-9.

[5]SATYAVATHI Y V V,VASUDEV H.A review on the develop⁃ment of thermal barrier coatings by using thermal spray tech⁃niques[J].Materials Today:Proceedings,2022,50(P5):1458-1464.

[6]汪俊,张宇轩,种晓宇,等.高温热障涂层材料研究进展[J].中国有色金属学报,2022,32(12):3758-3779.

[7]PADTURE N P,GELL M,JORDAN E H.Thermal barrier coat⁃ings for gas turbine engine applications[J].Science,2002,296(5566):280-284.

[8]林旭.基于有限元法的热障涂层系统应力分析[J].齐齐哈尔大学学报(自然科学版),2018,34(4):33-36.

[9]王星奇,白雪,刘宇阳,等.热障涂层陶瓷层材料研究进展[J].中国稀土学报,2023,41(5):839-852.

[10]CERIT M,COBAN M.Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel en⁃gine[J].International Journal of Thermal Sciences,2014,77:11-18.

[11]龙芸,史历程,王慧杰,等.基于机器视觉的热障涂层内部裂纹在线检测方法及传热特性研究[J].热能动力工程,2021,36(9):201-208,227.

[12]JASIK A.The numerical analysis of stress and temperature dis⁃tribution in a double-ceramic-layer(DCL)type of La2Zr2O7/8YSZ thermal barrier coatings(TBC)in as-sprayed state[J].Ochrona przed Korozja,2018,1(12):15-20.

[13]李闯,张翼,蔡强,等.热障涂层钢活塞和硅铝合金活塞的热分析[J].热加工工艺,2017,46(18):182-186.

[14]YAO Zhimin,LI Wengui.Microstructure and thermal analysis of APS nano PYSZ coated aluminum alloy piston[J].Journal of alloys and compounds,2020,812:152-162.

[15]魏绍斌,陆峰,何利民,等.热障涂层制备技术及陶瓷层材料的研究进展[J].热喷涂技术,2013,5(1):31-37.

[16]牟仁德.热障涂层隔热性能研究[D].北京:北京航空材料研究院,2007.

[17]石清云.高温相稳定化氧化锆粉末及热障涂层的制备和性能研究[D].长沙:湖南大学,2018.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78129.html