SCI论文(www.lunwensci.com):

摘要:研究了无水四甲基吡嗪工艺的改造问题。通过对现有工艺的分析和评估,对利用乙偶姻合成2,3,5,6-四甲基吡嗪的过程进行了研究,考察了不同反应温度、时间、催化剂加料方式,脱水剂的选择等。结果表明:乙偶姻、乙酸铵反应初期温度60℃。反应时间控制在2 h时,2,3,5,6-四甲基吡嗪总收率可达到79%以上,脱水剂则用无水乙醇为溶剂,无水四甲基吡嗪熔点可达到85℃。本研究通过实验验证对比结果显示,经过改造后无水四甲基吡嗪的工艺性能得到了明显提升。

关键词:乙偶姻;乙酸铵;催化剂;2,3,5,6-四甲基吡嗪

0引言

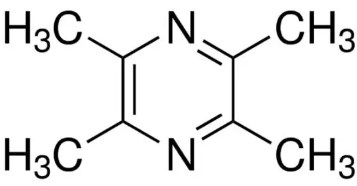

四甲基吡嗪又叫川芎嗪,是中药川嗪的主要药用成分之一,单体主要用于香精调制和医药合成,用作调味剂、酒精饮料的甜味增强剂、卷烟的矫味剂和增补剂,天然品存在于番石榴、烤牛肉、可可、咖啡、小虾等中。在中国白酒中的四甲基吡嗪由美拉德反应生成,在制曲和堆积发酵中产生,经蒸馏带入酒中,具有扩张血管,改善微循环及抑制血小板积聚作用,赋予中国白酒以健康功能[1]。

四甲基吡嗪生产工艺有多种:一是由丁酮与亚硝酸乙酯缩合生成丁二酮单肟,再经还原、环合而得四甲基吡嗪。环合反应产物进行水蒸气蒸馏,馏出物冷却、结晶、过滤,得四甲基吡嗪粗品。精制时采用水重结晶和活性炭脱色。此工艺复杂,损失大,能耗高,不利于企业生产,且成本较高;二是生物合成法,主要以葡萄糖为原料,经由微生物发酵制得的天然产品,产量小,不能满足市场需求;三是由乙偶姻与铵盐,经催化反应直接合成目的产物。

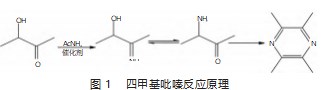

然而,现有的无水四甲基吡嗪工艺存在一些问题,如原料消耗大、废水排放多、能源浪费等,不利于资源的可持续利用和保护环境。因此,对无水四甲基吡嗪工艺进行改造,提高其工艺性能具有重要的理论和实际意义。本文旨在对无水四甲基吡嗪工艺进行改造和优化研究,以期找到一种更加环保、能源高效和经济可行的合成方法。通过对不同催化剂和反应条件的改变,探究无水四甲基吡嗪合成反应机理,并评估工艺的可行性和可持续性。希望本研究能够为无水四甲基吡嗪工艺的改进提供一定的理论指导和实践参考,为相关领域的发展做出贡献,从而满足市场需求。本文将选择路线三进行各项研究,其反应原理如图1。

1实验部分

1.1主要试剂

乙偶姻,纯度≥99%,乙醛缩合自制;乙酸铵,分析纯,烟台市双双化工有限公司;正己烷,含量≥99%,环己烷,含量≥99%,甲基叔丁基醚,含量≥99%。

1.2主要仪器

JJ-1电动搅拌器,常州翔天实验仪器;电热恒温水浴锅,北京市永光明医疗设备;VRAIAN450气相色谱仪,美国瓦里安公司;电子天平,AL204梅特勒-托利多(上海)有限公司;熔点仪MP50,梅特勒-托利多(上海)有限公司;真空泵,型号ZXZ-0.5型旋片真空泵,浙江黄岩天龙真空泵厂。

1.3实验步聚

反应物的加成、重排、缩合均在一个反应釜内进行,加热设备为电加热恒温水浴锅,可数字控温,JJ-1电动搅拌。

1.3.1考察催化剂R的用量及加料方式

用电子天平称取乙偶姻100 g,乙酸铵150 g,溶于500 g水中,置于1 000 mL圆底三口烧瓶中,加入自制催化剂R,启动电动搅拌,加热反应,用色谱检测反应进程,以无乙偶姻原料为反应终点[2]。

用电子天平称取乙偶姻100 g,乙酸铵150 g,溶于500 g水中,置于1 000 mL圆底三口烧瓶中,启动电动搅拌,加热反应,滴加入自制催化剂R,用色谱检测反应进程,以无乙偶姻原料为反应终点。

1.3.2考察反应温度的影响

用电子天平称取100 g乙偶姻,乙酸铵150 g,溶于500 g水中,置于1 000 mL圆底三口烧瓶中,加入自制催化剂R,启动电动搅拌,加热反应,分别控制数显温度在40、50、70、90℃停留2 h,用色谱检测反应进程,以无乙偶姻原料为反应终点。

1.3.3考察反应时间的影响

用电子天平称取100 g乙偶姻,乙酸铵150 g,溶于500 g水中,置于1 000 mL圆底三口烧瓶中,加入自制催化剂R,启动电动搅拌,加热反应,控制数显温度为70℃反应,反应时间设置为1、2、4、6 h,用色谱检测反应进程,以无乙偶姻原料为反应终点。

1.3.4考察制备无水四甲基吡嗪脱水剂的选择

将精馏出的含结晶水的四甲基吡嗪,取50 g置于500 mL三口瓶内,分别加入带水剂甲苯、正己烷、环己烷、甲基叔丁基醚、乙醇,加热至回流状态,回流6 h,离心甩料,得四甲基吡嗪,用熔点仪测四甲基吡嗪熔点,熔点≥84℃为合格产品。

2结果讨论

为分析数据方便,反应液2,3,5,6-四甲基吡嗪质量分数统一表示为色谱检测质量分数,乙偶姻统一为100 g投料量。

2.1催化剂R的用量与加料方式的影响

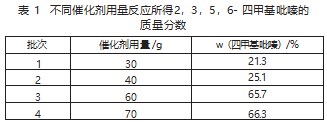

2.1.1催化剂R的用量影响

由表1可以看出,批次3反应效果最佳,随着催化剂用量的增加,四甲基吡嗪质量分数的提高微弱,综合成本考虑,催化剂用量为每100 g乙偶姻投料量使用催化剂60 g,此成本以及得率为最优条件。

2.1.2催化剂R的加料方式影响

1)选择在投料时将催化剂加入反应体系,该反应在温度升至60℃时,会迅速引发反应,反应温度瞬时可达110℃,该反应必须设计专用反应装置,投入较大,设备更改繁琐,且存在安全隐患。

2)选择滴加方式将催化剂滴加入反应体系,该反应过程较温和,无瞬间升温现象,收率无任何波动,排除了安全隐患。

2.2反应温度的影响

由表2可以看出,批次3反应收率最高,反应温度不断升高的同时产物质量分数也在增加,当反应温度超过70℃时,所得四甲基吡嗪产物质量分数有所下降,最佳反应温度在60℃[3]。

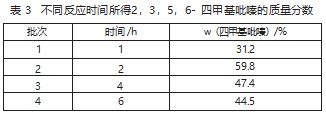

2.3反应时间的影响

由表3可以看出,在反应时间为2 h,反应液的四甲基吡嗪含量最高,随着反应时间的延长,反应液中四甲基吡嗪质量分数直线下降,因此反应时间应控制在2 h以内。

2.4无水四甲基吡嗪脱水溶剂的对比选择

由表4可以看出,四甲基吡嗪含3个结晶水分子,含水分子的四甲基吡嗪熔点为74~77℃,无水四甲基吡嗪熔点为84~86℃,为得到无水四甲基吡嗪,根据其性质采用有机溶剂带水方式脱除结晶水分子[4]。

根据实验数据显示,在5个批次的脱水剂实验中,相同的时间脱水,溶剂甲苯、苯、乙醇的脱水效果较为理想,因甲苯和苯具有危害性,属于危险化学品,所以乙醇作为四甲基吡嗪的脱水剂为最优试剂。

3结论

根据实验结果综合分析,催化剂用量为每100 g乙偶姻投料量使用催化剂60 g,将催化剂以滴加的方式加入反应体系,该反应过程较温和,无瞬间升温现象,控制反应温度在60℃,反应时间为2 h,以色谱分析无原料乙偶姻为反应终点,反应结束后,蒸馏得含三分子结晶水的四甲基吡嗪,将四甲基吡嗪融入乙醇,加热回流6 h,得无水四甲基吡嗪,熔点≥84℃,为合格的无水四甲基吡嗪。

通过对无水四甲基吡嗪工艺进行改造和优化,本研究取得了一定的成果。改造后的工艺表现出了明显的优势,证明了改造方案的可行性和有效性。然而,在实施改造方案的过程中,仍然存在一些问题需要进一步解决。未来的研究可以进一步完善改造方案,解决其中的技术难题,提高无水四甲基吡嗪工艺的整体性能。

参考文献

[1]李明月,黄家玮,张艳霞.高效合成无水四甲基吡嗪的研究[J].化学研究与应用,2022,20(5):589-593.

[2]王希明,蒋刚,李东.无水四甲基吡嗪的合成工艺改造[J].高校化学工程学报,2015,24(3):409-413.

[3]马文生,黄小敏,刘春山.无水四甲基吡嗪的绿色合成工艺研究[J].精细化工,2021,29(5):410-414.

[4]郭雪松,韩晓华.无水四甲基吡嗪合成工艺的优化研究[J].现代化工,2015,35(11):61-64.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77869.html