摘要:为解决原HPF脱硫工艺存在的脱硫、脱氨效果差问题,基于现有的HPF脱硫工艺,提出了一套焦炉煤气加压脱硫新工艺。该工艺利用脱硫塔加压操作及塔顶引入清水洗涤,使脱硫脱氨同时完成。通过对新工艺模拟结果可知,本文提出的加压脱硫工艺可很好地满足工艺要求,同时解决原有HPF工艺生产中所遇到问题,经过流程及热量优化后,实现工艺的连续生产。

关键词:焦炉煤气;加压脱硫;模拟;优化

0引言

炼焦是指烟煤在阻隔空气的条件下加热到1 000℃,在此高温环境中,经过干馏最终结焦生成焦炭的过程。在该过程中,煤炭中的C、S、N等元素以气体形式进入炼焦废气中,形成焦炉煤气。此外,其中大量的氢气和甲烷同时可作为制备甲醇的原料气,这也是焦炉煤气再利用的另一项主要途径[1]。随着环保要求的提升,焦炉煤气中含有的硫及氮的化合物如处理不当直接燃烧排放,会严重破坏自然环境。因此,对焦炉煤气进行净化处理已势在必行。

1焦炉煤气净化技术发展现状

1.1焦炉煤气HPF脱硫工艺现状

五麟煤焦年产焦炭110万t,配套建设10万t/a焦炉煤气制备甲醇项目,其焦炉煤气脱硫工艺是以氨为碱源的HPF脱硫工艺。该工艺于2020年8月投产,后又建设二期工程,两套脱硫设备并联运行。焦炉气总体处理量达105 600 m3/h。HPF脱硫工艺流程:由鼓风机输送来的煤气首先进入预冷塔,在塔顶循环冷却水的喷淋下直接冷却到24~26℃,以达到脱硫所需最佳温度。后经塔顶捕雾器除去夹带的水雾后从底部送入脱硫塔。

脱硫贫液自再生塔塔顶直接进入脱硫塔顶部,脱硫液在规整填料表面形成润湿的液膜,与预冷塔冷却后来的煤气逆流接触,吸收煤气中大部分硫化氢后,溶液经煤气水封槽自流入反应槽。脱硫液在此与反应槽内加入的催化剂进行催化反应,再经脱硫泵抽出加压后送入再生塔进行溶液的氧化再生。再生的脱硫液回到脱硫塔,循环使用。再生塔中,加入HPF催化剂的脱硫液与空气中的氧发生氧化反应生成硫磺颗粒,在上升空气的浮选作用下形成硫泡沫,后经泡沫管送往泡沫槽。硫磺泡沫在泡沫槽中搅拌均匀后,经泡沫泵打入压滤机,过滤水分后制成硫膏装袋外运[2]。

HPF法工艺属于液相催化氧化法,只是HPF催化剂在脱硫和再生过程中均可起到催化作用,同时,HPF催化剂有较高的活性和较好的流动性。

HPF脱硫工艺优点:

1)以煤气中自身含有的氨为碱源,脱硫装置设置在净化工艺前端,减少对设备的腐蚀;另外,HPF催化剂活性高,消耗少,运行成本低。

2)HPF脱硫脱氰工艺较为简单,设备较少,运行和维护更为简单、方便。

1.2 HPF脱硫工艺存在的不足

1.2.1脱硫塔后H2S含量偏高

两期工程投产后,设备整体运转稳定,但发现脱硫效果并不理想。H2S的吸收效果受脱硫液温度影响较大,经监测塔后H2S经常稳定在300~500 mg/m3,远远大于设计值200 mg/m3,有时甚至高于800 mg/m3。

1.2.2脱硫液中副盐大量积累

脱硫液会生成大量的副盐,每天至少要向备煤车间置换出40 m3的脱硫液,回兑于炼焦煤中,以缓解副盐的积累。这部分脱硫液在煤塔皮带处喷洒到配合煤中,由于其含有的挥发氨没有被清除,造成皮带走廊腐蚀严重,空气中弥漫着刺鼻的氨气味,操作环境较差。

1.2.3脱硫液对再生塔的腐蚀严重

二期再生塔曾经发生过严重的腐蚀现象,再生塔30 m高的位置上造成塔壁腐蚀穿孔,大量喷出,由于压力较高,再加上再生塔内是鼓入空气的,腐蚀速度相当快;尤其是在钢结构有缺陷的焊接部位,容易出现沟蚀和穿孔。

1.2.4硫磺产品纯度较低

使用熔硫釜处理HPF法浮选出的硫泡沫,经泡沫槽沉降浓缩和过滤,所得到的硫磺纯度不高,并带有颜色,产品销售极其困难。

五麟煤焦所使用的HPF脱硫工艺,随着投产年数的增加,其塔后硫化氢质量浓度一直无法达到200 mg/m3的设计要求,有时甚至高达1 000 mg/m3,严重影响后续苯、甲苯以及甲醇的生产。通过对现有工艺深入研究后,提出一套加压脱硫工艺,将单塔脱硫脱氨与酸水汽提相结合。

2加压脱硫工艺模拟与优化

2.1加压脱硫工艺的提出

五麟焦化运营中的HPF脱硫工艺在投产后一直没有达到最初设计的分离要求,塔后H2S质量浓度一直维持在300~500 mg/m3,高于200 mg/m3的设计值。经过对该工艺的流程研究后发现脱硫效率低主要由以下几个原因造成的:一是初冷塔后煤气温度由于喷洒的低温氨水温度较高而无法达到理想的温度,从而影响了煤气脱硫较低;二是HPF脱硫工艺无法避免会生成(NH4)2S2O3、NH4CNS及(NH4)2S等副盐,这些副盐的生成不仅会消耗脱硫液中挥发氨的含量,而且随着其在脱硫液中的不断积累也会对脱硫系统的正常运行造成影响;三是再生工艺中,需要从塔底鼓入空气完成脱硫液的再生,挥发性氨会随上升空气大量从塔顶排入大气,严重影响脱硫系统中的氨含量,降低脱硫效率。

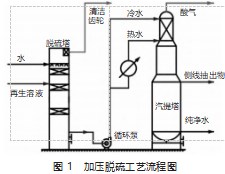

为改善HPF工艺所存在的问题,本文在尽可能少地改变原工艺参数的前提下,提出了一套新的加压脱硫工艺。流程如图1所示。

新工艺脱硫部分仍以煤气中的氨为碱源,后溶于水形成20 g/L稀氨水从脱硫塔上部向下喷淋,下降过程中遇到从塔底进入的自下而上的荒煤气,在填料层表面气液接触的过程中,煤气中的H2S、NH3等以气体分子形态溶解于脱硫液中,通过电离反应生成HS-、S2-、NH4+等离子,最后在溶液中发生酸碱中和反应生成铵盐,在该过程中,气体的溶解以及电离都是可逆过程,反应进度受温度和压力的影响很大。因此,温度和压力的控制直接关系到脱硫塔最终的脱硫效率。相比于原工艺全塔常压下操作,新工艺在加压状态下,可提高气体在相同温度下在液体中的溶解度,尤其是对于大量易挥发的氨气,保证使进入系统的氨全部溶解在液体中,有效地吸收煤气中H2S和NH3。

2.2脱硫塔操作参数的优化

新脱硫工艺分为加压脱硫脱氨以及汽提再生两部分,主要操作设备为2个精馏塔,首先围绕脱硫塔进行操作参数的优化。脱硫塔初始操作条件为煤荒气25℃、脱硫液35℃、脱硫液及塔顶清水用量均为150 m3/h、全塔操作压力120 kPa,在此条件下进行单因素优化,即其他参数固定,有顺序地改变其中的一个,观察其对产品组成及能耗的影响,从而确定一个最适宜的操作条件。

2.2.1操作温度的影响

从图2可知,常压下脱硫液温度对塔后H2S质量浓度的影响不是非常明显,仅从0.01 mg/m3上升至0.2 mg/m3,变化极小,相比之下,塔后煤气中NH3质量浓度对脱硫液温度的变化更加敏感,当脱硫液温度到40℃的过程中,塔后煤气中NH3质量浓度从1 311 mg/m3增加到4 190 mg/m3,超过了净煤气工艺要求。因此,选择25℃作为脱硫液适宜操作温度。

2.2.2脱硫塔操作压力对塔后NH3浓度的影响

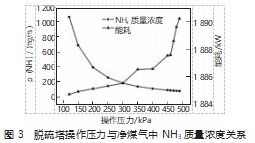

如图3可知,当脱硫塔操作压力在120~490 kPa范围变化时,塔后净煤气中NH3质量浓度由1 000 mg/m3下降到60 mg/m3,此后,质量浓度曲线便趋于平缓。可见,脱硫塔操作压力越高,煤气脱氨效果越好,而且,操作压力增加所造成的塔前鼓风机能耗也仅为1 890 kW。因此,为减少系统液体使用量,选择较高的490 kPa作为脱硫塔操作压力。

2.2.3脱硫液用量的影响分析

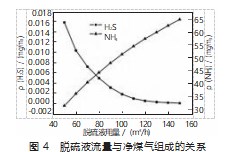

图4中可知,H2S在塔后净煤气中的质量浓度随脱硫液用量的增加呈一个明显的降低趋势,从0.016 mg/m3降低到0.000 2 mg/m3,但可以看到,原本塔后净煤气中H2S质量浓度就已经很低了,足以满足工艺要求,因此,从对脱硫效果来讲,增加脱硫液的用量意义不大。反而会因为引入了更多的挥发氨导致塔后净煤气中氨质量浓度的超标(从31 mg/m3增加到64 mg/m3),同时还会增加运行负荷。综合考虑脱硫液流量选择最小值50 m3/hr为适宜操作条件。

3结论

1)为提高脱硫效果,设计了一套全新的加压焦炉煤气脱硫工艺,实现了单塔脱硫脱氨,脱硫液汽提再生的工艺操作。

2)基于原有的工艺参数,对加压脱硫工艺进行了工艺模拟计算,并对脱硫塔以及再生塔的主要操作参数进行了优化,得到优化后工艺参数:脱硫液适宜操作温度25℃;脱硫液用量为50 m3/h;脱硫塔操作压力定为490 kPa。

参考文献

[1]张鑫.焦炉煤气制合成气的脱硫及净化工艺技术[J].山西化工,2018,38(3):3.

[2]贺英群.焦炉煤气脱硫工艺的研究[J].鞍钢技术,1997(6):8.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77816.html